数控机床的集液装置的制作方法

[0001]

本实用新型属于数控机床技术领域,具体涉及数控机床的集液装置。

背景技术:

[0002]

数控机床是机械加工常用的设备,数控机床在加工过程中需用到切削液,以对工件、刀具进行润滑、冷却,并且切削液的用量是比较巨大的。使用后切削液掺杂大量切屑流入机床底座的油槽里,目前清理的方法是定期的人工清理,操作工序麻烦,清理的效率低,切屑不便分离,且分离的不彻底,分离后的切削液不能直接使用,造成资源的严重浪费,成本比较高。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是针对上述缺陷,提供数控机床的集液装置,对切削液进行多级的过滤、沉淀分离处理,处理的效率高,切削液分离效果好,分离后的切削液可直接使用。

[0004]

本实用新型解决其技术问题采用的技术方案如下:

[0005]

数控机床的集液装置,包括依次设置的分离箱、沉淀箱、回流箱,分离箱上部设有一倾斜的过滤筒,过滤筒的内壁设有螺旋翅片,分离箱设有驱动过滤筒转动的第一电机,分离箱的进液口通入到过滤筒内,分离箱上部设有通向沉淀箱的出液口,沉淀箱箱体内上部设有滤板,滤板高度低于出液口高度,沉淀箱箱体内的下部设有隔板,滤板、隔板间构成沉淀箱的过滤仓,沉淀箱内于滤板的底侧设有间歇运转的搅拌轮盘,搅拌轮盘由沉淀箱上部设置的第二电机驱动,隔板的中心处设有分离管,分离管的底端口穿过隔板至隔板的底侧,分离管处于过滤仓内的管身上设有多个通孔,隔板底部的分离管上设有间歇运转的吸液装置,沉淀箱设有向回流箱出液的沉淀出液口,沉淀出液口的设置位置处于搅拌轮盘的底侧,回流箱内设有将液体抽出的排液管道。

[0006]

进一步的,所述的分离箱的底部设有分离排污口。

[0007]

进一步的,所述的沉淀箱的底部设有沉淀排污口。

[0008]

进一步的,沉淀箱上部设有搅拌轴,搅拌轴底端连接搅拌轮盘,搅拌轴与滤板处可转动配合。

[0009]

进一步的,所述的沉淀箱的上部设有可打开的窗口。

[0010]

进一步的,所述的搅拌轮盘上靠近过滤仓的仓壁处设有搅拌叶。

[0011]

进一步的,所述的排液管道上设有排液泵。

[0012]

进一步的,所述的搅拌轮盘的转速为3-5r/min。

[0013]

进一步的,所述的吸液装置为吸液泵。

[0014]

本实用新型的有益效果是:采用上述方案,分离箱、沉淀箱依次对切削液进行过滤处理、沉淀分离处理,将切削液中含有的大颗粒切屑、小颗粒切屑等杂志清除出,进入到回流箱的切削液较为洁净,可直接的使用,逐级处理,具有比较好的过滤效用,使用效果好,处

理的效率高,降低数控机床的使用成本。

附图说明

[0015]

通过下面结合附图的详细描述,本实用新型前述的和其他的目的、特征和优点将变得显而易见。

[0016]

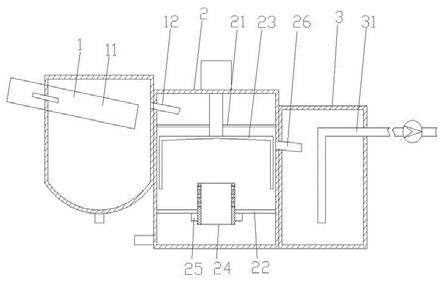

图1为本实用新型一种实施方式的截面结构示意图。

[0017]

图2为本实用新型一种实施方式中处于隔板上部的分离管管身的局部结构示意图。

[0018]

图3为本实用新型另一种实施方式中处于隔板上部的分离管管身的局部结构示意图。

[0019]

其中:1为分离箱,11为过滤筒,12为出液口,2为沉淀箱,21为滤板,22为隔板,23为搅拌轮盘,24为分离管,25为吸液泵,26为沉淀出液口,3为回流箱,31为排液管道。

具体实施方式

[0020]

下面结合附图对本实用新型做进一步说明。

[0021]

实施例1:数控机床的集液装置,包括依次设置的分离箱1、沉淀箱2、回流箱3,分离箱1的上部设有一倾斜的过滤筒11,过滤筒11的内壁设有螺旋翅片(图中未示出),过滤筒11的外端延伸至分离箱1的外部,分离箱1的外部设有驱动过滤筒11转动的第一电机(图中未示出),第一电机可通过第一电机支架固定在分离箱1的外部,以便于第一电机的固定设置,过滤筒11通过轴承与分离箱1的箱体对应处可转动配合,过滤筒11的外端的外部筒身设有同步轮,第一电机的输出端设有主动同步轮,主动同步轮与同步轮间通过同步轮连接,第一电机通过同步轮传动机构驱动过滤筒11转动,分离箱1的进液口由外部经过滤筒11通入到分离箱1内,经数控机床使用后的切削液经进液口通入到处于分离箱1内部的过滤筒11内,过滤筒11筒身设有多个过滤孔,过滤筒11将切削液中的切屑过滤出,过滤出的切屑经过滤筒11内部的螺旋翅片排出至分离箱1的外部,分离后的切削液暂存于分离箱1内,分离箱1的底部设有分离排污口。

[0022]

分离箱1的上部设有通向沉淀箱2的出液口12,沉淀箱2的箱体内上部设有滤板21,滤板21的高度低于出液口12的高度,沉淀箱2箱体内的下部设有隔板22,滤板21、隔板22间构成沉淀箱2的过滤仓,沉淀箱2内于滤板21的底侧设有间歇运转的搅拌轮盘23,搅拌轮盘23由沉淀箱2上部设置的第二电机驱动,第二电机通过第二电机支架设置在沉淀箱2的上部,搅拌轮盘23上设有紧贴过滤仓仓壁的搅拌叶,沉淀箱2的上部中心处设有搅拌轴,搅拌轴底端连接搅拌轮盘23,搅拌轴上端穿过滤板21并延伸至沉淀箱2的顶部外侧,搅拌轴的上端与沉淀箱2上部的第二电机的输出轴连接,与滤板21对应处的搅拌轴的轴身通过轴承与滤板21可转动配合,隔板22的中心处设有分离管24,分离管24的底端口穿过隔板22,且分离管24的底端口延伸至隔板22的底侧,参照图2,分离管24处于过滤仓内的管身上设有多个通孔,隔板22底部的分离管24上设有间歇运转的吸液泵25,沉淀箱2的箱体上设有向回流箱3出液的沉淀出液口26,沉淀出液口26对比设置位置处于搅拌轮盘23的底侧,经过滤筒11过滤后的切削液中依然还有颗粒比较小的切屑、灰尘或其他杂质,切削液在分离箱1内经短暂停留沉淀后通过出液口12进入到沉淀箱2内,分离箱1内沉淀出的杂质通过分离箱1底部的

分离排污口排出,滤板21的网孔比较小,能过滤出颗粒较小的切屑,再经过滤后切削液进入到过滤仓内,进入到过滤仓的切削液进行沉淀,第二电机驱动搅拌轮盘23间歇运转,搅拌轮盘23的转速控制在3-5r/min,第二电机间歇运转,给切削液留足沉淀时间,搅拌轮盘23上的搅拌叶紧贴过滤仓的仓壁,搅拌的转速慢,启动后,该种结构有利于使得切削液在过滤仓内缓慢的转动,切削液在过滤仓中转动,过滤仓的中心处会形成漩涡,由于比重不同,切削液中的灰尘、杂质、细小的切屑及沉淀杂质会向过滤仓的中心聚集,在漩涡的作用下逐渐的汇集下沉,中心处为多孔状的分离管24,灰尘、细小的切屑、杂质等会进入到分离管24内,为了保障漩涡的形成,处于过滤仓内的分离管24的管身长度控制在过滤仓高度的三分之一以下,分离管24的内径不小于10cm,该结构能减小分离管24对漩涡形成的干涉,促使漩涡的形成,促使行形成

ꢀ“

漩涡分离”,吸液泵25在搅拌轮盘23搅动后启动,将过滤仓中心处汇集杂质的切削液通过分离管24排出至隔板22的底侧,隔板22底侧的沉淀箱2内形成沉淀仓,由吸液泵25排出的夹杂杂质的切屑暂存在沉淀仓内,过滤仓内较为干净的切削液通过沉淀出液口26进入到回流箱3,吸液泵25间断式启动,每次抽取的切削液量少,由于是过滤仓下侧的中心处抽取,抽取的切削液中含有大量的灰尘、杂质、细小的切屑,实现对沉淀箱2中杂质的清除,吸出的切削液在隔板22底部的沉淀仓暂时存放,衬垫仓内于分离管24的底侧处可设置网孔更小的过滤网,对分离管24排出的切削液进行更为细致的过滤,吸出的切削液暂存在隔板22底部的沉淀仓内,沉淀箱2的底部设有沉淀排污口,沉淀仓内的切削液可以定时排出,对排出的切削液进行更为细致的过滤处理,沉淀箱2的上部设有可打开的窗口(图中未示出),便于对滤板21过滤出的杂质进行清理,沉淀仓处也可以设置底侧窗口,用于对过滤网进行清洗。

[0023]

回流箱3内设有将液体抽出的排液管道31,排液管道31上设有排液泵,排液管道31的内端口延伸至回流箱3内的下部处,经过分离箱1、沉淀箱2的分离、过滤后,进入到回流箱3内的切削液比较的洁净,通过排液管31排出给机床直接利用,或者排出给其他的处理设备继续处理。

[0024]

实施例2:参照图1,本实施例与实施例1的区别在于,分离管24的上端凸出隔板22的上表面5cm,减少对过滤仓中漩涡的干涉,促使过滤仓中涡旋的顺利产生,切削液中的杂质汇集在漩涡处向下运动,由分离管24排出。

[0025]

实施例3:本实施例与实施例1的区别在,参照图3,分离管24上的孔为沿分离管24管身长度方向开设的腰型孔,便于杂质进入到分离管24内,促使更好的排出。

[0026]

以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质上对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1