一种高浓度臭气处理系统的制作方法

[0001]

本实用新型涉及到废气处理系统领域,具体涉及一种高浓度臭气处理系统。

背景技术:

[0002]

随着城镇化的快速发展,城市生活垃圾排放量及处理量高速增长,相应的垃圾渗滤液和污水处理过程中挥发出高浓度的恶臭气体,包括硫化氢、氨、有机胺、硫醇、硫醚等无机或有机化合物,并伴随一定量的挥发性有机废气,这些成分排放浓度高,排放量大,对周围的环境及居民人身健康都有一定的威胁。

[0003]

垃圾渗滤液除臭排放浓度高,恶臭味道大,难处理。目前垃圾渗沥液除臭一般采用“一级酸洗+一级碱洗+光氧/等离子体”的常规工艺,分别对恶臭成分中的碱性气体、酸性气体及挥发性有机气体进行处理,最后变成对环境无害的气体分子进行排放并去除异味。目前这种工艺处理恶臭存在的问题在于:1)垃圾渗沥液挥发出的恶臭浓度过高,硫化氢和氨含量高,且含有多种挥发性有机废气,采用一级酸碱塔进行洗涤无法达到现有的国标排放标准;2)污染物中含有易燃易爆成分,采用光氧/等离子体具有一定的危险性,且对废气的处理效率较低。3)有些工况条件下处理尾端加入活性炭吸附工艺,但是活性炭使用寿命短,易饱和,更换频率大。因此,开发一种高效的垃圾渗沥液除臭处理系统势在必行。

技术实现要素:

[0004]

为了解决上述问题,提出并完成了本实用新型。

[0005]

本实用新型的目的在于提供一种高浓度臭气处理系统。

[0006]

根据本实用新型的高浓度臭气处理系统,按气体流向包括气体密闭收集系统、上游风机、两级湿式反应塔、复合除臭装置、以及下游风机,上游风机与下游风机通过变频控制,同频运行,风压为2000-3500pa,风压配比1:1。

[0007]

根据本实用新型的高浓度臭气处理系统,所述两级湿式反应塔为两级酸性反应塔和两级碱性反应塔。

[0008]

根据本实用新型的高浓度臭气处理系统,所述复合除臭装置为箱式一体化装置,从气体进口到出口依次包括缓冲段,臭氧氧化段,物理吸附段。

[0009]

根据本实用新型的高浓度臭气处理系统,所述缓冲段对设置有除雾装置。

[0010]

根据本实用新型的高浓度臭气处理系统,所述缓冲段底端设有排水口,用于排出液态水,缓冲道内设置向下的压力装置。

[0011]

根据本实用新型的高浓度臭气处理系统,所述臭氧氧化段包括臭氧发生器。

[0012]

根据本实用新型的高浓度臭气处理系统,臭氧氧化段产生的臭氧通过旁通管道逆向流入第二级碱性反应塔。

[0013]

与现有技术相比,本实用新型具有以下有益效果:

[0014]

1.本实用新型的臭气处理系统,将高浓度的大多数工况处理简单化,规模化,又可根据需求多元化选择,有效解决一类臭气处理问题;

[0015]

2.本实用新型的臭气处理系统采用两级酸洗+两级碱洗,对高浓度的臭气具有很高的处理效率,且采用从高到低的循环液浓度配置,节省药剂使用量,降低排液的处理压力;

[0016]

3.本实用新型的臭气处理系统,缓冲段除了具备除水功能外,还可作为气体均流系统使进入设备的气体均匀分布,提高后续反应段设备的处理效率;

[0017]

4.本实用新型的臭气处理系统,在缓冲段底端设有排水口以及压力装置可以避免因设备内过高的负压导致液态水无法排出,滞留在设备内,导致系统的处理效率降低,或滞留的水带入循环液,腐蚀部分材料;避免长时间运行若带电设备发生漏电等情况时产生危险;

[0018]

5.本实用新型的臭气处理系统,臭氧氧化段为物理吸附段提供一定浓度的臭氧,可有效促进活性炭等的吸附效果,提高臭气处理效率,延长吸附材料的使用寿命,降低再生频率;后端臭氧催化模块的设置可有效去除多余的臭氧,避免环境二次污染。

附图说明

[0019]

图1为本实用新型的高浓度废气处理成套的结构示意图。

[0020]

附图标记:1-气体密闭收集系统,2-上游风机,3-一级湿式酸性反应塔,4-二级湿式酸性反应塔,5-一级湿式碱性反应塔,6-二级湿式碱性反应塔,7-复合除臭装置外壳,8-缓冲段,9-臭氧氧化段,10-物理吸附段,11-下游风机。

具体实施方式

[0021]

下面将结合本实用新型实中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的范围。

[0022]

根据本实用新型的高浓度臭气处理系统,按气体流向包括气体密闭收集系统、上游风机、两级湿式反应塔、复合除臭装置、以及下游风机,上游风机与下游风机通过变频控制,同频运行,风压为2000-3500pa,风压配比1:1。所述处理系统适用于处理污染物浓度为小于1000mg/m3,进气相对湿度10-90%,适用于-30-50℃的环境温度。

[0023]

所述气体密闭收集系统将垃圾渗沥液处理装置挥发的恶臭气体连接支管路进行密封收集,通过负压收集系统输送至主管道,送入臭气处理系统。

[0024]

如图1所示,根据本实用新型的高浓度臭气处理系统,按气体流向包括气体密闭收集系统1、上游风机2、两级湿式反应塔、复合除臭装置、以及下游风机11。

[0025]

所述上游风机2和游风机11的风压和气量分配通过变频调节实现,上游风机负责前端气体收集,下游风机负责后端处理设备的压降,两者风压占比范围为1:1,此风压占比可以:(1)保证污水站臭气高效收集,达到设计的浓度及气量;(2)保证后端设备正常高校运行,实现正常的压力分配,提高臭气处理效率;(3)有效避免复合除臭设备憋压现象,保证其正常使用不受损,延长使用寿命。

[0026]

根据本实用新型的高浓度臭气处理系统,两级湿式反应塔包括一级湿式酸性反应塔3,二级湿式酸性反应塔4、一湿式碱性反应塔级5、和二级湿式碱性反应塔6,所述两级湿

式反应塔为两级酸性反应塔和两级碱性反应塔串联连接。反应塔包括塔体、水箱、加药罐、循环水泵、控制系统,所述反应塔内包括填料层、喷淋层、除雾层,填料层可以是1-3层,塔体可以是玻璃钢、pp、不锈钢材质。所述塔体有进风口和出风口,一级湿式酸性反应塔3的进风口连接前端收集主管道,臭气从塔体侧面底端进入,出风口从二级湿式碱性反应塔6的塔顶排出,与复合除臭装置进行连接。

[0027]

所述酸性反应塔为两级串联,用于去除臭气中的碱性气体氨、二甲胺、三甲胺等,发生酸碱中和反应,其中一级湿式酸性反应塔3采用的酸性溶液浓度高,控制其ph范围在3-5,用于吸收高浓度的碱性气体,然后进入二级湿式酸性反应塔4,此塔内酸性溶液浓度较低,ph范围为5-6,吸收剩余的较低浓度的碱性气体。两级串联塔的使用既能高效地处理恶臭中的碱性气体,减少药剂量的使用;采用阶梯式浓度的配置又可以避免进入碱性反应塔有酸液夹带,浪费药剂,降低后端酸性气体的处理效率,从而降低运行费用。

[0028]

所述碱性反应塔为两级串联,前端连接酸性反应塔,用于去除臭气中的酸性气体硫化氢、甲硫醇等,进行酸碱中和,两级反应塔循环液浓度由高到低,一级塔处理高浓度气体,ph范围控制在9-11,剩余较低浓度的酸性气体进入二级反应塔进一步处理,ph范围为8-10,这样处理既能够提高反应效率,又节省药剂的使用。

[0029]

所述湿式反应塔可单级或串级使用,根据臭气成分及浓度进行选择,还可对污染物中的可溶性挥发性有机废气进行处理,具有一定的处理效率,未被处理的气体及不溶性的气体进入复合除臭装置进行进一步处理。

[0030]

所述湿式反应塔可针对项目所在地冬季气温低的情况,对塔体外部进行保温处理,保温层外壳及内面板可以是彩钢或者不锈钢,保温层材料为聚氨酯或岩棉材料,保温层厚度为30-80mm,以保证设备在极端气候条件下的正常运行,又可延长设备的使用寿命。

[0031]

进一步地,所述湿式反应塔的塔体水箱加热装置采用新型材料石墨烯膜,贴于水箱外壁,对箱内循环液进行加热,温度低时加热至5-10℃,代替电加热棒的传统加热方式,避免其易被腐蚀、因液位下降不及时补液导致的干烧现象。石墨烯材料具有超导性,导电、导热性能佳,升温快,发热均匀,防水不漏电,安全性能好,且节能。

[0032]

根据本实用新型的高浓度臭气处理系统,所述复合除臭装置包括复合除臭装置外壳7,从气体进口到出口依次包括缓冲段8,臭氧氧化段9,物理吸附段10。所述复合除臭装置采用玻璃钢或不锈钢外壳,根据项目所在地对壳体外部进行保温处理,加入保温材料聚氨酯或岩棉,保温外壳可以是彩钢或不锈钢材质,保温层厚度为30-50mm。

[0033]

所述缓冲段对通入的气体进行预处理,布置高效除雾装置,对前端通入装置的气体携带的水汽进行去除,另一方面除雾装置和一定的空间起到气体均匀扩散的作用,扩散至装置腔体有效反应截面,不形成涡流,提高后端气体处理效率。

[0034]

所述缓冲段底端设有排水口,用于排出液态水,缓冲道内设置向下的压力装置,即在排水口一侧安装抽水系统,具体包括抽水管路、抽水泵、排水管路,排水阀。所述抽水泵为具有自吸功能的管道增压泵,控制流量范围3-8m3/h,功率0.75-1kw,通过自动控制系统控制阀门开关,设定抽水时间,抽水时间10-30min,1-2天一次。

[0035]

在缓冲段底端设有排水口以及压力装置可以避免因设备内过高的负压导致液态水无法排出,滞留在设备内,导致系统的处理效率降低,或滞留的水带入循环液,腐蚀部分材料;避免长时间运行若带电设备发生漏电等情况时产生危险。

[0036]

所述臭氧氧化段采用臭氧发生器产生臭氧,可以是空气型或氧气型,臭氧产生量为50-1000g/h,此段利用臭氧的强氧化性,对高浓度有机废气进行分解和氧化处理,可将有机废气高效降解为二氧化碳、水等对环境无害的气体成分,达到处理的目的;采用臭氧发生器获取臭氧的方式既可获得高浓度的臭氧,又可安全使用,臭气的处理效率高。

[0037]

此段产生的臭氧有10%的含量逆向流入第二级碱性反应塔,随循环液喷入塔内,臭氧在碱性环境中可增强其氧化性,增强臭气的处理效率;臭氧含量的控制通过在臭氧发生器出口支路安装气体流量计实现。

[0038]

经过臭氧氧化的臭气及大分子有机物进行降解,未完全净化的气体进入物理吸附段,所述物理吸附段采用抽屉式抽拉结构,单层吸附层,共2-6层,采用高性能吸附材料,吸附材料为煤质颗粒炭、柱状活性炭、蜂窝活性炭或分子筛。

[0039]

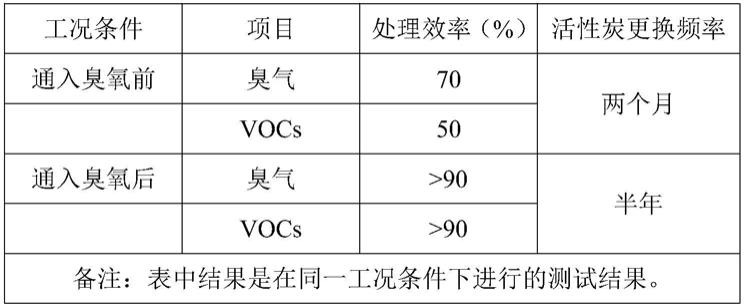

所述物理吸附段采用高效吸附材料对低浓度的臭气进行吸附处理,并利用前端臭氧发生器产生的臭氧对活性炭等吸附材料进行强化,一方面进一步对未完全氧化的小分子进行氧化,有利于活性炭等微孔结构对小分子气体的吸附,提高吸附效率,实现吸附材料的再生,并延长其使用寿命,降低更换频率,从而降低运行费用。通入臭氧前后物理吸附段的效率及活性炭的使用寿命数据对比如下表1所示。

[0040]

表1

[0041][0042]

所述物理吸附段出口端装入臭氧催化模块,1-3层,为陶瓷基或蜂窝基催化网,由不锈钢边框固定,此段对前端多余的臭氧进行催化分解,避免出口气体对环境造成二次污染。

[0043]

进一步地,所述复合除臭段设备内部各反应段采用管道旁接,各自独立使用,根据工况需求采用某段单独使用或几段连用,通过自动控制系统实现相关操作。

[0044]

实施例1

[0045]

一、采用本实用新型的处理系统对北京市某垃圾渗滤液处理站的臭气进行处理,气量为50000m3/h,臭气主要成分为氨气和硫化氢、甲硫醇等。无需作保温处理,湿式酸性及碱性反应塔均采用三层喷淋,一层除雾层,采用ph控制系统控制添加药剂量及水量;采用空气型臭氧发生器,臭氧发生量为300g/h;物理吸附段采用柱状活性炭吸附基材,吸附性能佳,风阻较小,后端加入三层臭氧催化网。

[0046]

臭气浓度处理效率改造前后如下表2所示。

[0047]

表2

[0048][0049]

二、采用本实用新型的处理系统对山东省某垃圾渗滤液处理站进行除臭,气量为40000m3/h,臭气主要成分为氨气和硫化氢。对反应塔及复合除臭设备均作保温处理,外壳材质为铁皮,湿式酸性及碱性反应塔保温层厚度为40mm,两层喷淋,一层除雾层,采用ph控制系统控制添加药剂量及水量;复合除臭设备箱体外壳保温层厚度为50mm,采用空气型臭氧发生器,臭氧发生量为240g/h;物理吸附段采用柱状活性炭吸附基材,吸附性能佳,风阻较小;后端加入两层臭氧催化网。臭气浓度的处理效率如下表3所示。

[0050]

表3

[0051]

序号污染物入口浓度(mg/m3)排气口浓度(mg/m3)净化效率(%)1nh3152.383.2197.892h2s149.872.7698.163vocs82.6412.3585.064臭气600040093.33

[0052]

三、采用本实用新型的处理系统,对陕西省某垃圾渗沥液处理站进行处理,气量为20000m3/h,臭气主要成分为氨气和硫化氢、三甲胺。对反应塔及复合除臭设备均作了保温处理,湿式酸性及碱性反应塔保温层厚度为50mm,两层喷淋,一层除雾层,采用ph控制系统控制添加药剂量及水量;复合除臭设备箱体外壳保温层厚度为80mm,复合除臭设备箱体外壳保温层厚度为50mm,臭氧发生量为100g/h;物理吸附段采用柱状活性炭吸附基材,吸附性能佳,后端加入一层臭氧催化网。臭气浓度的处理效率如下表所示4。

[0053]

表4

[0054]

序号污染物入口浓度(mg/m3)排气口浓度(mg/m3)净化效率(%)1nh3831.598.22h2s751.198.533三甲胺12.50.893.64臭气400050087.5

[0055]

四、使用本实用新型的处理系统对浙江省某垃圾渗沥液进行除臭,气量为20000m3/h,臭气主要成分为氨气和硫化氢和低浓度vocs。反应塔及复合除臭设备采用玻璃钢材质,除臭设备设排水系统,设备加工遇有焊点等处采用防腐材料,做防水处理,湿式酸性及碱性反应塔采用两层喷淋,一层除雾层,采用ph控制系统控制添加药剂量及水量;臭氧发生量为100g/h;物理吸附段采用柱状活性炭吸附基材,吸附性能佳,后端加入一层臭氧催化网。臭气浓度的处理效率如下表5所示。

[0056]

表5

[0057]

序号污染物入口浓度(mg/m3)排气口浓度(mg/m3)净化效率(%)1nh392.71.3398.572h2s103.61.2498.84vocs8913.584.834臭气450030093.33

[0058]

五、采用本实用新型的处理系统,对天津市某垃圾渗滤液处理站进行除臭,气量为30000m3/h,臭气主要成分为氨气和硫化氢及非甲烷总烃。对反应塔及复合除臭设备均作保温处理,外壳材质为不锈钢,湿式酸性及碱性反应塔保温层厚度为50mm,两层喷淋,一层除雾层,采用ph控制系统控制添加药剂量及水量;复合除臭设备箱体外壳保温层厚度为50mm,臭氧发生量为200g/h;物理吸附段采用柱状活性炭吸附基材,吸附性能佳,后端加入两层臭氧催化网。本案例臭气浓度剂处理效率如下表6所示。

[0059]

表6

[0060][0061]

六、采用本实用新型的处理系统对自河北省沧州市某垃圾渗沥液进行除臭,气量为40000m3/h,臭气主要成分为氨气和硫化氢及少量挥发性有机物(vocs)。对反应塔及复合除臭设备均作保温处理,外壳材质为铁皮,湿式酸性及碱性反应塔保温层厚度为40mm,三层喷淋,一层除雾层,采用ph控制系统控制添加药剂量及水量;复合除臭设备箱体外壳保温层厚度为40mm,采用空气型臭氧发生器,臭氧发生量为240g/h;物理吸附段采用柱状活性炭吸附基材,吸附性能佳,风阻较小,后端加入两层臭氧催化网。臭气浓度的处理效率如下表7所示。

[0062]

表7

[0063]

序号污染物入口浓度(mg/m3)排气口浓度(mg/m3)净化效率(%)1nh31151.9898.282h2s136.42.9697.83

3vocs105.5821.3579.784臭气500030094

[0064]

实施例2

[0065]

对比采用20000m3/h、2500pa、30kw两台风机的本实用新型的处理系统和采用20000m3/h,5000pa,55kw的单风机处理系统的处理效果,本实用新型的双风机处理系统的臭气处理效率为92.3%,并且系统收集效果良好,处理设备运行平稳;大功率单风机处理系统的臭气处理效率仅为63%,处理系统内的负压不能完全将臭气进行收集,前端风速小,后端风速大,且距离风机近的一体化设备外壳因负压过大向内部收缩发出声响,噪声大,排气筒出口噪音大。

[0066]

进一步研究本实用新型的处理系统的双风机的风压分配,上游风机和下游风机同频运行,每台风机对系统的贡献率是一样的,风压均为2000-3500pa,配比为1:1,如果前后运行频率不一致会导致系统前后风压、风速等参数不一致,如果上游风机比下游风机运行频率小,会被强制达到下游风机的参数运行,这样不仅增加风机运行功率,且对风机的寿命和运行安全性都有一定的损害。

[0067]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1