研磨机轴向自动调节的粉体分离装置的制作方法

[0001]

本实用新型涉及研磨机技术领域,尤其是一种减少研磨机研磨物料时间,同时又能提高研磨机研磨产量的轴向自动调节的粉体分离装置。

背景技术:

[0002]

现有技术的研磨机,是由螺旋研磨轮和粉体分离装置构成,该种研磨机的粉体分离装置,虽可达到有效分离粉体颗粒粗细的功能,但是由于粉体分离装置在传动轴上是固定的,从而粉体分离装置与螺旋研磨轮间的空间距离是固定的,当螺旋研磨轮高速旋转将粗细不等的粉体抛起、粉体一个方向螺旋上升、进入粉体分离装置分级、由吸风机将标准细粉抽入储存仓中,粉体一个方向螺旋上升过程中,粉体颗粒不发生碰撞相互摩擦再次破碎,粉体分离装置分离出的细粉产量少、细粉达不到纳米级细度。

技术实现要素:

[0003]

本实用新型的目的在于克服现有技术的不足,提供一种减少研磨机研磨物料时间,同时又能提高研磨机研磨产量的研磨机轴向自动调节的粉体分离装置,该研磨机轴向自动调节的粉体分离装置,不但能分离出细粉,而且能使粉体分离装置轴向上下移动,打破物料一个方向有序螺旋上升、成为物料无序螺旋上升、粉体颗粒发生碰撞相互摩擦再次破碎、细粉由吸风机将标准细粉抽入储存仓中,剩余的较大粉体颗粒回落到螺旋研磨轮继续研磨,从而获得了粉体分离装置分离出的细粉产量高、细粉达到了纳米级细度的目的。

[0004]

本实用新型解决其技术问题所采用的技术方案是,包括壳体、螺旋研磨轮和沿主轴上下移动旋转的粉体分离装置,所述的沿主轴上下移动旋转的粉体分离装置包括滑动盘、液压缸、销轴、带顶丝外球面球轴承、轴承压盖、主轴、联轴器、法兰盘、电动机、主轴轴承室、主轴轴承,其中,所述的螺旋研磨轮设置在所述的壳体的底部,所述的壳体的底部中心有主轴轴承室,所述的主轴轴承室中有主轴轴承,所述的主轴的下端部与所述的主轴轴承连接,所述的主轴的上端连接联轴器,所述的联轴器连接电动机的动力输出轴,所述的主轴连接滑键,所述的带顶丝外球面球轴承与所述的主轴滑动配合,所述的带顶丝外球面球轴承连接滑动盘,所述的滑动盘连接轴承压盖,所述的壳体连接液压缸,所述的液压缸的液压杆与所述的滑动盘销轴连接,所述的粉体分离装置与主轴滑动连接,所述的粉体分离装置与所述的带顶丝外球面球轴承的内环连接;

[0005]

所述的主轴的下端为与主轴轴承连接的轴径,所述的主轴的轴径上有与滑键配合的键槽,所述的主轴的上端为与连轴器配合的连接端;

[0006]

所述的滑动盘为以圆盘型,所述的圆盘型的滑动盘上有液压油缸连接座,所述的液压油缸连接座上有与销轴配合的销轴孔,所述的滑动盘的中心有与带顶丝外球面球轴承配合的轴承室,所述的轴承室上有与轴承压盖配合的连接丝孔;

[0007]

所述的带顶丝外球面球轴承的内环上有与滑键配合的键槽;

[0008]

所述的粉体分离装置的内径上有与滑键配合的键槽,所述的粉体分离装置上有与

带顶丝外球面球轴承的内环连接结构,所述的连接结构上有顶丝的丝孔;

[0009]

本实用新型与现有技术相比较其有益效果是:由于设计了沿主轴上下移动旋转的粉体分离装置和螺旋研磨轮的组合结构,获得了粉体在粉体分离装置中精确地将粉体分级的效果,由于粉体分离装置与螺旋研磨轮上下滑动旋转,粉体颗粒发生碰触相互摩擦再次细化,获得了增加了细粉的产量,粉体分离装置分离出的细粉达到了纳米级的效果。

附图说明

[0010]

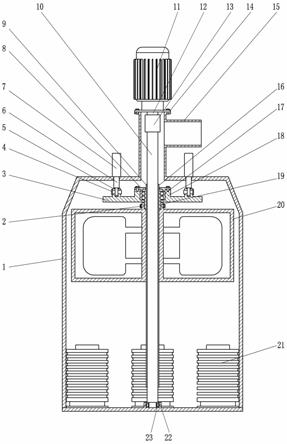

图1为本实用新型的结构视图;

[0011]

图2为本实用新型的主轴结构主视图;

[0012]

图3为本实用新型图2的a-a截面剖视图;

[0013]

图4为本实用新型的滑动盘结构轴侧剖视图。

[0014]

下面结合附图对本实用新型进一步说明。

具体实施方式

[0015]

本实用新型的具体实施方式是,参照图1,包括壳体1、螺旋研磨轮21和沿主轴10上下移动旋转的粉体分离装置20,所述的沿主轴10上下移动旋转的粉体分离装置20包括滑动盘3、液压缸7、销轴4、带顶丝外球面球轴承17、轴承压盖8、主轴10、联轴器13、法兰盘14、电动机11、主轴轴承室22、主轴轴承23,其中,所述的螺旋研磨轮21设置在所述的壳体1的底部,所述的壳体1的底部中心有主轴轴承室22,所述的主轴轴承室22中有主轴轴承23,所述的主轴10的下端部与所述的主轴轴承23连接,所述的主轴10的上端连接联轴器13,所述的联轴器13连接电动机11的动力输出轴12,所述的主轴10连接滑键9和16,所述的带顶丝外球面球轴承17与所述的主轴10滑动配合,所述的带顶丝外球面球轴承17连接滑动盘3,所述的滑动盘3连接轴承压盖8,所述的壳体1连接液压缸7,所述的液压缸7的液压杆6与所述的滑动盘3销轴4连接,所述的粉体分离装置20与主轴10滑动连接,所述的粉体分离装置20与所述的带顶丝外球面球轴承17的内环连接;

[0016]

参照图2和图3,所述的主轴10的下端为与主轴轴承23连接的轴径26,所述的主轴10的轴径上有与滑键9和16配合的键槽24和25,所述的主轴10的上端为与连轴器13配合的连接端;

[0017]

参照图4,所述的滑动盘3为圆盘型,所述的圆盘型的滑动盘3上有液压油缸连接座5,所述的液压油缸连接座5上有与销轴4配合的销轴孔28,所述的滑动盘3的中心有与带顶丝外球面球轴承17配合的轴承室18,所述的轴承室18上有与轴承压盖8配合的连接丝孔27;

[0018]

参照图1,所述的带顶丝外球面球轴承17的内环上有与滑键9和16配合的键槽;

[0019]

参照图1,所述的粉体分离装置20的内径上有与滑键9和16配合的键槽,所述的粉体分离装置20上有与带顶丝外球面球轴承17的内环连接结构19,所述的连接结构19上有顶丝2的丝孔;

[0020]

实施例1,参照图1,本实用新型的研磨工艺路线是:首先由螺旋研磨轮21研磨成粉体-同时粉体螺旋上升抛送至粉体分离装置20间-同时粉体分离装置20搅动粉体螺旋上升顺序-粉体再次细化-粉体进入粉体分离装置20分级-粉体中的较大颗粒回落至螺旋研磨轮21再次循环研磨-吸风机将细经壳体1的细粉出口15粉吸入储存仓中-即完成一个工作循

环;

[0021]

实施例2,螺旋研磨轮21的工作原理是:当接通电源,螺旋研磨轮21高速旋转,螺旋研磨轮21开始研磨物料,这时在螺旋研磨轮21的作用下,将粉体螺旋抛起、粉体一个方向螺旋上升至与粉体分离装置20间;

[0022]

实施例3,粉体分离装置20的工作原理是:主轴10在电动机11的带动下、径联轴器13联动高速旋转、滑动盘3旋转、粉体分离装置20旋转,同时在液压油缸7的液压杆6的带动下,带顶丝外球面球轴承17内环上的键槽和粉体分离装置20的内径上键槽与主轴10上的滑键9和16配合上下滑动旋转,缩小或增大与螺旋研磨轮21的空间距离,这时,高速上下滑动旋转的粉体分离装置20搅动了一个方向螺旋上升的粉体顺序,粉体颗粒碰撞在壳体1的内壁、粉体颗粒互相碰触摩擦、粉体再次细化,缩小粉体分离装置20与螺旋研磨轮21的空间距离、获得了能将距离粉体分离装置20较远距离的粉体、在粉体分离装置20高速旋转的作用下进入粉体分离装置20中分级的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1