一种破碎机用可拆卸锤头的制作方法

1.本实用新型涉及破碎设备技术领域,尤其涉及一种破碎机用可拆卸锤头。

背景技术:

2.锤头为破碎机的消耗件,锤头磨损后需要进行更换,锤式破碎机所安装的锤头一般均包括用于转动连接于破碎机上的锤身部和与锤身部一体成型的破碎部,锤头的破碎部为锤头的易损部分,目前市面上的均为整体式结构,更换时需要将整个锤头从转轴上取下,存在拆装不便以及更换成本高的问题。

3.现有的改进一般为增加锤击部的强度,例如授权公告号为:cn207413527u的中国专利公开的破碎机锤头,包括锤身部和破碎部,所述锤身部由碳钢一体成型制成,上部具有安装孔,中部为连接块,下部为锤头芯,所述锤头芯中部设有过料通孔;所述破碎部由合金钢材热铸于所述锤身部外部构成,所述破碎部内部合金钢与所述锤身部紧密贴合;所述合金钢材在热熔状态下流过所述过料通孔,在冷却后与所述锤头芯锁定固接。碳钢具备韧性强、但耐磨性差的特性,合金钢则具备耐磨性强但脆性大易断裂的特性,故,锤身采用碳钢材质,破碎部采用合金钢材质,从而兼备两者材料的优点来提高锤头的使用寿命。

4.但对比文献中,锤身部和破碎部浇筑固定呈一体设置,破碎部的使用寿命虽然相较于之前有所延长,但仍然属于易损部分,需要定时进行替换,故,仍然存在拆装不便以及更换成本高的问题。

技术实现要素:

5.本实用新型针对现有技术破碎机锤头的锤身部和破碎部一体设置,更换时需要整体更换导致更换成本高的缺点,提供了一种破碎机用可拆卸锤头。

6.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

7.一种破碎机用可拆卸锤头,包括锤身部和破碎部,锤身部由碳钢一体成型,破碎部由合金钢一体成型,锤身部下端延伸有限位插块,破碎部上端凹陷有供限位插块插入的插槽,在限位插块和插槽之间设置有锁紧结构,锁紧结构包括于限位插块相互垂直的两个侧面上或限位插块与破碎部锤击方向垂直的两个侧面上分别凹陷的两个配合槽、于插槽的内壁上设置的与配合槽对应的限位槽、于配合槽内设置的可全部缩入到配合槽内或局部伸出配合槽后与对应的限位槽穿插配合的锁止块、固定于配合槽底部的电磁铁以及固定于锁止块和电磁铁之间的复位弹簧,锁止块的伸缩受控于电磁铁的得电或失电。

8.采用上述方案,通过电磁铁的得电或失电控制锁止块的伸缩,从而实现锤身部与破碎部之间的拆卸和锁止,上述设置中,锁止块设置有两块,可采用相互垂直设置在限位插块两个垂直的侧面上或者在相互平行错开设置在限位插块与破碎部锤击方向垂直的两个侧面上,上述两种均能够在破碎部锤击的状态下保证锤身部与破碎部之间牢固锁止,而拆卸时,只需电磁铁得电即可快速将破碎部自锤身部上取下,便于拆卸和更换且只需更换破碎部从而有效降低更换成本。

9.作为优选,电磁铁的得电或失电受控于一控制电路,控制电路包括相互串联的电磁铁和控制开关,当电磁铁得电时,锁止块缩入到配合槽内,锤身部可从破碎部上拔出;当电磁铁失电时,锁止块在复位弹簧作用下局部伸出与限位槽配合,锤身部与破碎部锁止。

10.采用上述方案,控制电路设置简单,只需通孔按压控制开关就能实现锁止块的伸缩,操作简便。

11.作为优选,锁止块的上端面或上下端面于远离电磁铁的一端设置有至少一层阶梯对接面。

12.采用上述方案,阶梯对接面增大了锤身部与破碎部的对接面积,使锤身部与破碎部高度契合。

13.作为优选,破碎部的外部均布有摩擦带。

14.采用上述方案,设置破擦带能够增加破碎部的耐磨性能和摩擦力,增加其使用寿命。

15.作为优选,摩擦带的表面具有若干凸起。

16.采用上述方案,设置凸起后进一步优化破碎部对岩石的挤压和摩擦效果,能够提升岩石破碎效果和速度,同时增强锤头的耐磨性能。

17.本实用新型由于采用了以上技术方案,具有以下技术效果:通过电磁铁的得电或失电控制锁止块的伸缩,从而实现锤身部与破碎部之间的拆卸和锁止,上述设置中,锁止块设置有两块,可采用相互垂直设置在限位插块两个垂直的侧面上或者在相互平行错开设置在限位插块与破碎部锤击方向垂直的两个侧面上,上述两种均能够在破碎部锤击的状态下保证锤身部与破碎部之间牢固锁止,而拆卸时,只需电磁铁得电即可快速将破碎部自锤身部上取下;锁止块上阶梯对接面的设置增大了锤身部与破碎部的对接面积,使锤身部与破碎部高度契合;设置带凸起的破擦带能够进一步优化破碎部对岩石的挤压和摩擦效果,能够提升岩石破碎效果和速度,同时增强锤头的耐磨性能,该破碎机用可拆卸锤头便于拆卸和更换且有效降低更换成本。

附图说明

18.图1是本实用新型的一种破碎机用可拆卸锤头的轴测图;

19.图2是本实用新型的一种破碎机用可拆卸锤头的俯视图;

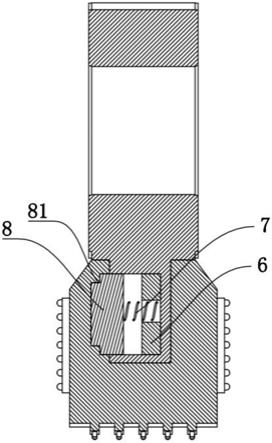

20.图3是图2的a-a剖视图;

21.图4是图3的b-b剖视图。

22.以上附图中各数字标号所指代的部位名称如下:1、锤身部;11、安装孔;2、破碎部;21、插槽;22、限位槽;3、摩擦带;4、凸起;5、限位插块;51、配合槽;6、电磁铁;7、复位弹簧;8、锁止块;81、阶梯对接面。

具体实施方式

23.下面结合附图与实施例对本实用新型作进一步详细描述。

实施例

24.一种破碎机用可拆卸锤头,参照图1-图4所示,包括锤身部1和破碎部2,锤身部1由

碳钢一体成型,破碎部2由合金钢一体成型,锤身部1的上端设置有安装孔11,锤身部1下端延伸有限位插块5,限位插块5为矩形,破碎部2上端凹陷有供限位插块5插入的插槽21,在限位插块5和插槽21之间设置有锁紧结构。

25.锁紧结构参照图3-图4所示,包括于限位插块5相互垂直的两个侧面上或限位插块5与破碎部2锤击方向垂直的两个侧面上分别凹陷的两个配合槽51、于插槽21的内壁上设置的与配合槽51对应的限位槽22、于配合槽51内设置的可全部缩入到配合槽51内或局部伸出配合槽51后与对应的限位槽22穿插配合的锁止块8、固定于配合槽51底部的电磁铁6以及固定于锁止块8和电磁铁6之间的复位弹簧7,两块锁止块8呈相互垂直设置,锁止块8的伸缩受控于电磁铁6的得电或失电,电磁铁6的得电或失电受控于一控制电路。

26.控制电路包括相互串联的电磁铁6和控制开关,控制开关设置在破碎机上,当电磁铁6得电时,锁止块8缩入到配合槽51内,锤身部1可从破碎部2上拔出,从而可进行破碎部2的快速更换;当电磁铁6失电时,锁止块8在复位弹簧7作用下局部伸出与限位槽22配合,锤身部1与破碎部2再次锁止。

27.在上述设置中,锁止块8在限位插块5上的设置有两种方式,一种为,在限位插块5相互垂直的两个侧面上设置配合槽51,锁止块8设置在呈垂直设置的两个配合槽51内,采用上述设置时,其中一个锁止块8与破碎部2的锤击方向相互垂直,该设置不受破碎部2锤击力的影响,能够确保锤身部1始终与破碎部2牢固结合,另一侧锁止块8则与破碎部2的锤击方向相同或相反,其只起到增加锤身部1与破碎部2之间连接面的作用;当然,更优的选择为,在限位插块5与破碎部2锤击方向垂直的两个侧面上分别凹陷的两个相互错开的配合槽51,在上述的配合槽51内设置的锁止块8均不受破碎部2锤击的力的影响,能够确保锤身部1始终与破碎部2牢固结合。

28.为了进一步增加锁止块8与限位槽22结合的牢固性,锁止块8的上端面或上下端面于远离电磁铁6的一端设置有至少一层阶梯对接面81。阶梯对接面81增大了锤身部1与破碎部2的对接面积,使锤身部1与破碎部2高度契合,避免出现局部压强过高的情况。

29.为了进一步增加破碎部2的使用寿命和破碎性能,破碎部2的外部均布有摩擦带3,参照图1所示,摩擦带3是通过在所述破碎部2外部设置的凹槽镶嵌固定,所述摩擦带3的厚度大于所述凹槽的,摩擦带3的表面具有若干凸起4。设置凸起4的摩擦带3能够增加锤头与岩石的摩擦力,优化锤头对岩 石的挤压和摩擦效果,能够提升岩石破碎效果和速度,同时增强锤头的耐磨性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1