一种树脂生产用循环冷却系统的制作方法

[0001]

本实用新型涉及树脂生产设备技术领域,具体涉及一种树脂生产用循环冷却系统。

背景技术:

[0002]

在树脂生产过程中,需要在高温条件下完成不同物料之间的反应,通过反应釜外侧的夹套内的加热装置与温度检测装置配合控制夹套内加热油的温度对反应釜进行加热,因此夹套内加热油的存在导致反应釜在反应完成物料排出后还具有较高的温度,而在树脂生产需要的物料中存在一些沸点较低的物料如二甘醇、乙二醇和双环戊二烯等,在高温下可升华成蒸汽而无法参与树脂的合成反应,导致反应不充分,既影响合成树脂的质量又导致原料的浪费,因此在将物料投入反应釜前需要对反应釜进行降温,其中传统的降温方式是通过将夹套内的加热油排出后注入冷却液对反应釜进行降温,在加热油外排过程中既存在安全隐患又会造成能量的散失,同时反应釜降温耗时较长,影响树脂的生产速度

技术实现要素:

[0003]

对于现有技术中所存在的问题,本实用新型提供的一种树脂生产用循环冷却系统,既可以实现冷却液的循环使用,又可实现能量的重复利用,同时可以提高反应釜内各物料的混合效果,有利于提高树脂的生产效率与生产质量。

[0004]

为了实现上述目的,本实用新型采用的技术方案如下:

[0005]

一种树脂生产用循环冷却系统,包括呈锥筒状结构的釜体,所述釜体底部设有出料管,所述釜体上部设有上盖,靠近所述上盖的所述釜体一端安装有用于固定釜体的支架,所述上盖上设有若干进料口,若干所述进料口分别连接有若干用于存储易挥发物料的a型储料罐和若干用于存储不易挥发物料的b型储料罐,所述釜体外侧安装有用于调控所述釜体温度的调温夹套,所述调温夹套下端连接有用于控制所述调温夹套在竖直方向上移动的第一驱动组件,所述调温夹套上设有进水管与出水管,所述进水管连接有冷却液箱,所述冷却液箱上方设有喷淋装置,所述出水管与喷淋装置之间并联连接有若干换热管组连通,所述换热管组与冷却液箱之间设有喷淋装置连通,所述换热管组位于所述b型储料罐内,且所述换热管组与不同b型储料罐之间设有阀门连通。

[0006]

优选的,所述调温夹套包括可密切接触的夹套与筒体,所述筒体位于所述夹套与釜体之间,所述第一驱动组件在竖直方向上实现所述筒体与釜体的密切接触与分离,所述夹套靠近所述上盖的一端设有进油管,所述夹套底部设有出油管,所述进水管位于所述筒体靠近所述上盖的一端用于连通所述筒体内外两侧,所述出水管位于所述筒体底部用于所述筒体内部与外界连通,所述筒体与夹套之间设有控制所述筒体与夹套在竖直方向上进行密切接触与分离的分离机构,所述筒体可与所述釜体外侧紧密接触。

[0007]

优选的,所述分离机构包括若干固定安装在所述夹套靠近所述上盖一端的安装座,所述安装座与筒体之间设有第二驱动组件连接。

[0008]

优选的,所述第一驱动组件与第二驱动组件均设为液压油缸。

[0009]

优选的,所述釜体、筒体及夹套制作材料相同且所述釜体、筒体及夹套均采用锥筒状结构设计,在所述第一驱动组件驱动下所述釜体与筒体之间的间隙设为降温空间用于对所述釜体进行降温,在所述第二驱动组件驱动下所述夹套与筒体之间的间隙设为隔热空间用于隔离所述夹套与筒体避免所述筒体内的冷却液吸收过多所述夹套内加热油的热量。

[0010]

优选的,所述喷淋装置包括安装架,位于所述冷却液箱上方的所述安装架上分布有若干与所述冷却液箱相配合的雾化喷头。

[0011]

优选的,所述釜体内设有搅拌轴,所述搅拌轴一端穿过所述上盖连接有驱动电机,所述驱动电机固定安装与所述上盖的中心位置,所述釜体内的所述搅拌轴上设有若干与所述釜体内侧面相配合的搅拌叶片,所述搅拌叶片沿所述搅拌轴由上向下方向长度递减。

[0012]

优选的,所述釜体侧面与底面的夹角为110

°-

160

°

。

[0013]

本实用新型的有益效果表现在:

[0014]

1、本实用新型中将冷却液箱内的冷却液注入降温空间对釜体进行降温,在冷却空间内温度升高的冷却液进入换热管组对b型储料罐中物料进行预热,b型储料罐中物料实现对温度升高的冷却液进行第一降温,然后在换热管组内完成换热的冷却液通过雾化喷头喷淋进入冷却液箱,在雾化喷头喷淋过程中雾化的冷却液滴与外界空气接触实现冷却液的第二次降温,通过冷却液的两次降温使升温后的冷却液降温充分,可满足冷却液的循环使用要求,同时升温后的冷却液用于b型储料罐中物料预热,既有利于缩短釜体内物料的加热时间,又可实现能量的重复利用,可有效降低能源浪费;

[0015]

2、本实用新型中通过第一驱动组件与第二驱动组件相配合实现釜体、筒体及夹套之间的分离与接触,当材质相同的釜体、筒体及夹套相互密切接触时,通过夹套内的加热油可以完成对釜体内各种物料的加热,当釜体、筒体及夹套相互分离时,通过向釜体与筒体之间的降温空间内注入冷却液对釜体进行降温的同时通过夹套与筒体之间的隔热空间隔绝冷却液与夹套直接接触,在实现釜体快速降温的同时可避免冷却液过多吸收夹套内加热油的热量,因此对釜体进行降温时夹套内加热油无需外排,有利于提高树脂生产速度,且夹套内加热油再次用于加热时釜体内温度提升快,有利于缩短物料在釜体内的反应时间;

[0016]

3、本实用新型中通过搅拌叶片推动反应物料在水平方向上的混合,同时水平方向移动的物料与倾斜设置的釜体内壁接触时可沿釜体内壁向上运动完成物料在竖直方向上的混合,釜体内水平、竖直方向上的物料流动同时存在有利于提高釜体内物料的混合效果,使反应釜中不同物料之间混合更加均匀,有利于提高树脂生产速度与加工质量。

附图说明

[0017]

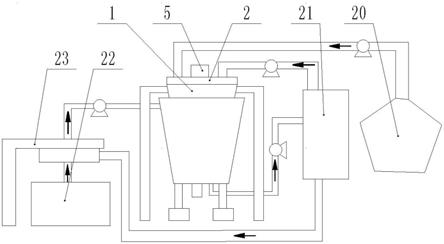

图1为本实用新型一种树脂生产用循环冷却系统的整体结构示意图;

[0018]

图2为本实用新型一种树脂生产用循环冷却系统釜体加热状态时部分结构剖视图;

[0019]

图3为本实用新型一种树脂生产用循环冷却系统釜体降温状态时部分结构剖视图。

[0020]

图中:1-釜体、2-上盖、3-进料口、4-搅拌轴、5-驱动电机、6-搅拌叶片、7-出料管、8-支架、9-第一驱动组件、10-夹套、11-筒体、12-进油管、13-出油管、14-进水管、15-出水

管、16-降温空间、17-隔热空间、18-安装座、19-第二驱动组件、20-a型储料罐、21-b型储料罐、22-冷却液箱、23-喷淋装置。

具体实施方式

[0021]

为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

[0022]

如图1-3所示的一种树脂生产用循环冷却系统,包括呈锥筒状结构的釜体1,所述釜体1底部设有出料管7,所述釜体1上部设有上盖2,靠近所述上盖2的所述釜体1一端安装有用于固定釜体1的支架8,所述上盖2上设有若干进料口3,若干所述进料口3分别连接有若干用于存储易挥发物料的a型储料罐20和若干用于存储不易挥发物料的b型储料罐21,所述釜体1外侧安装有用于调控所述釜体1温度的调温夹套,所述调温夹套下端连接有用于控制所述调温夹套在竖直方向上移动的第一驱动组件9,所述调温夹套上设有进水管14与出水管15,所述进水管14连接有冷却液箱22,所述冷却液箱22上方设有喷淋装置23,所述出水管15与喷淋装置23之间并联连接有若干换热管组连通,所述换热管组与冷却液箱22之间设有喷淋装置23连通,所述换热管组位于所述b型储料罐21内,且所述换热管组与不同b型储料罐21之间设有阀门连通。

[0023]

所述调温夹套包括可密切接触的夹套10与筒体11,所述筒体11位于所述夹套10与釜体1之间,所述第一驱动组件9在竖直方向上实现所述筒体11与釜体1的密切接触与分离,所述夹套10靠近所述上盖2的一端设有进油管12,所述夹套10底部设有出油管13,所述进水管14位于所述筒体11靠近所述上盖2的一端用于连通所述筒体11内外两侧,所述出水管15位于所述筒体11底部用于所述筒体11内部与外界连通,所述筒体11与夹套10之间设有控制所述筒体11与夹套10在竖直方向上进行密切接触与分离的分离机构,所述筒体11可与所述釜体1外侧紧密接触;所述分离机构包括若干固定安装在所述夹套10靠近所述上盖2一端的安装座18,所述安装座18与筒体11之间设有用于驱动所述筒体在竖直方向上移动实现与所述夹套10接触与分离的第二驱动组件19连接;所述第一驱动组件9与第二驱动组件19均设为液压油缸;所述釜体1、筒体11及夹套10制作材料相同且所述釜体1、筒体11及夹套10均采用锥筒状结构设计,在所述第一驱动组件9驱动下所述釜体1与筒体11之间的间隙设为降温空间16用于对所述釜体1进行降温,在所述第二驱动组件19驱动下所述夹套10与筒体11之间的间隙设为隔热空间17用于隔离所述夹套10与筒体11避免所述筒体11内的冷却液吸收过多所述夹套10内加热油的热量;所述喷淋装置23包括安装架,位于所述冷却液箱22上方的所述安装架上分布有若干与所述冷却液箱22相配合的雾化喷头;所述釜体1内设有搅拌轴4,所述搅拌轴4一端穿过所述上盖2连接有驱动电机5,所述驱动电机5固定安装与所述上盖2的中心位置,所述釜体1内的所述搅拌轴4上设有若干与所述釜体1内侧面相配合的搅拌叶片6,沿所述搅拌轴4由上向下方向所述搅拌叶片6长度递减;所述釜体1侧面与底面的夹角为110

°-

160

°

。

[0024]

本实用新型工作时,首先通过所述第一驱动组件9与第二驱动组件19保持所述釜体1、筒体11及夹套10三者密切接触,然后启动所述驱动电机5并通过所述进油管12向所述夹套10内注入加热油,通过所述夹套10内的加热装置与温度检测装置配合维持所述釜体1内的反应温度,然后将一定量的所述a型储料罐20与b型储料罐21内的物料(通过动力泵完成注料)注入所述釜体1中,所述驱动电机5带动搅拌轴4旋转,所述搅拌轴4带动所述搅拌叶

片6对所述釜体1内各种物料进行搅拌混合,所述釜体1内的物料在所述搅拌叶片6的推动线实现水平方向上的混合,流动的物料与倾斜设置的所述釜体1内壁接触时,在惯性作用下沿倾斜设置的所述釜体1内壁向上流动,实现了物料在竖直方向上的混合,使物料混合更加均匀,当不同物料之间的反应完成后,通过所述出料管7将物料排出,然后关闭所述驱动电机5,然后通过控制所述第一驱动组件9工作,所述第一驱动组件9带动所述夹套10下移,实现所述筒体11与釜体1的分离,然后通过控制所述第二驱动组件19工作,所述第二驱动组件19带动所述筒体11上移,实现所述夹套10与筒体11分离,然后通过所述进水管14将所述冷却液箱22内的冷却液经所述进水管14注入所述釜体1与筒体11之间的所述降温空间16内(冷却液的流动可以通过水泵完成),同时通过所述夹套10与筒体11之间的所述隔热空间17中的空气隔绝所述冷却液与夹套10直接接触,所述降温空间16内注入一定冷却液后(降温过程可通过在所述釜体1内安装温度检测装置进行所述釜体1温度检测,冷却液液面通过液位检测器进行检测),通过所述出水管15由水泵将冷却液导入所述换热管组中,通过所述换热管组对所述b型储料罐21中物料进行预热,经所述换热管组完成第一次降温的冷却液进入所述雾化喷头,雾化后的冷却液滴与外界空气接触完成二次降温并在所述冷却液箱22中聚集,当所述釜体1降温完成后,所述进水管14关闭,通过所述出水管15将冷却液全部排出所述降温空间16,其中当所述降温空间16内冷却液全部排出后,重复上述过程进行树脂再生产。

[0025]

以上内容仅仅是对本实用新型的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1