一种用于生产胶粘剂的分散釜的制作方法

[0001]

本实用新型涉及胶粘剂生产设备领域,具体涉及一种用于生产胶粘剂的分散釜。

背景技术:

[0002]

分散釜在胶粘剂生产行业被广泛应用,是集低速搅拌和高速分散于一体,实现预分散,搅拌,高速分散,调漆,调色。

[0003]

分散釜在一次反应完成后需要清洗分散釜,以避免在分散釜内残留原材料而影响分散釜的下次对其他原材料的分散操作。现有技术中清洗分散釜时均采用清水冲洗,例如采用进水管将清水供入分散釜内完成清洗。这种清洗方式造成分散釜清洗不彻底,物质容易残留在分散釜内,影响分散釜的分散效果。

[0004]

同时在分散过程中,搅拌是否充分直接影响胶粘剂质量的好坏;由于在搅拌装置的旋转驱动下,分散釜中的胶粘剂也会跟随旋转,导致搅拌效率受到一定影响。

技术实现要素:

[0005]

本实用新型的目的是设计一种用于生产胶粘剂的分散釜,使其实现有效提高分散釜的清洗效果和搅拌效率。

[0006]

为实现上述目的,本实用新型提供如下技术方案:

[0007]

一种用于生产胶粘剂的分散釜,包括釜体,所述釜体的顶部一侧设有进料口,所述釜体的底部设有出料口;所述釜体设有第一搅拌装置和第二搅拌装置;

[0008]

所述第一搅拌装置包括第一旋转电机、搅拌框、连接杆和供水管;所述搅拌框为方形框式结构,所述搅拌框设置在所述釜体内部,所述第一旋转电机、所述连接杆和所述供水管均设置在所述釜体的上方;所述搅拌框与所述连接杆均为空心设置,所述搅拌框的侧边与底边均设有若干喷水孔,所述连接杆的上端与所述供水管密封式转动连接,所述连接杆的下端与所述搅拌框固定连接,所述第一旋转电机的输出端与所述连接杆的侧部通过传动带传动连接;

[0009]

所述第二搅拌装置包括第二旋转电机、搅拌轴和若干搅拌叶;所述第二旋转电机设置在所述釜体的下方,所述第二旋转电机的输出端连接所述搅拌轴,所述搅拌轴位于所述搅拌框的旋转中轴线上;所述搅拌轴穿过所述搅拌框的所述底边,所述搅拌轴与所述底边的连接处设有轴承;若干所述搅拌叶固定在所述搅拌轴的侧部且位于所述搅拌框的旋转空间内部;

[0010]

所述第一旋转电机与所述第二旋转电机的旋转方向相反。

[0011]

进一步的,所述出料口设有两个,分别位于所述釜体的底部左右两侧,所述出料口分别连接出料管,所述出料管连通出料总管,所述出料管上设有阀门。如此设置,使得位于搅拌轴的左右两侧的釜体底部均能用于出料,提高出料效率。

[0012]

进一步的,所述釜体的底部倾斜,斜向所述出料口。如此设置,使釜体内的胶粘剂依靠自身重力作用,沿着倾斜的釜体底部流向出料口,提高出料效率,避免胶粘剂在釜体底

部堆积。

[0013]

进一步的,所述釜体的外部设有夹套层,所述夹套层上设有进水口和出水口,所述夹套层的内部设有加热棒。如此设置,水在夹套层内通过加热棒所加热,使得胶粘剂在相对高温的环境下进行分散搅拌,以获得较好的分散效果。

[0014]

进一步的,所述夹套层的与釜体的连接的一侧设有导热层,所述夹套层的与外界连接的一侧设有隔热层。如此设置,导热层使夹套层中的水的热量更全面地传输到釜体内部,提高热量的利用效率。隔热层防止工作人员接触夹套层外部而烫伤。

[0015]

进一步的,所述搅拌叶为三层以上。如此设置,通过设置多层搅拌叶以提高分散搅拌效果。

[0016]

进一步的,所述供水管与所述连接杆的连接处设有密封轴承。如此设置,通过密封轴承实现供水管与连接杆之间的密封式转动连接,结构简单实用性强。

[0017]

进一步的,所述搅拌框的左右两侧的所述侧边上的所述喷水孔的相互错开。如此设置,使喷水管喷出的水可以不留死角的,均匀地喷洒至釜体内壁。

[0018]

与现有技术相比,本实用新型的有益效果:

[0019]

在釜体的内部设置两组搅拌装置,其中第一搅拌装置的搅拌框与第二搅拌装置的搅拌轴旋转方向相反,在一定程度上破坏了胶粘剂的跟随旋转,从而提高分散搅拌效率。

[0020]

当需要对分散釜进行内部清洗时,第一旋转电机带动搅拌框旋转,供水管注入清水,清水依次通过空心的连接杆和搅拌框,从搅拌框的侧边以及底边的喷水孔处喷出。由于侧边距离内壁的距离近,使得水压能有足够的冲力对内壁进行喷洗。实现对釜体的内壁进行彻底清洗,节省人力。当本次的分散物料与下次的分散物料不一样时,能有效避免本次的分散物料污染下次的分散物料。

附图说明

[0021]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0022]

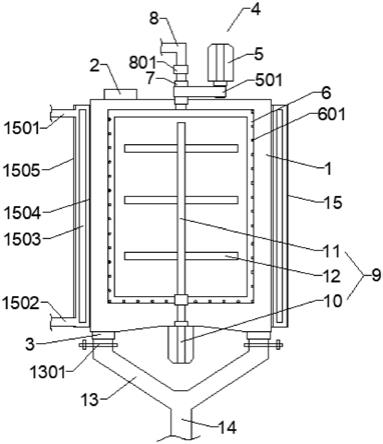

图1为本实用新型的结构示意图;

[0023]

图中所标各部件的名称如下:

[0024]

1、釜体;2、进料口;3、出料口;4、第一搅拌装置;5、第一旋转电机;501、传动带;6、搅拌框;601、喷水孔;602、轴承;7、连接杆;8、供水管;801、密封轴承;9、第二搅拌装置;10、第二旋转电机;11、搅拌轴;12、搅拌叶;13、出料管;1301、阀门;14、出料总管;15、夹套层;1501、进水口;1502、出水口;1503、加热棒;1504、导热层;1505、隔热层。

具体实施方式

[0025]

下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0026]

实施例:

[0027]

一种用于生产胶粘剂的分散釜,包括釜体1,釜体1的顶部一侧设有进料口2,釜体1的底部设有出料口3;釜体1设有第一搅拌装置4和第二搅拌装置9;

[0028]

第一搅拌装置4包括第一旋转电机5、搅拌框6、连接杆7和供水管8;搅拌框6为方形框式结构,搅拌框6设置在釜体1内部,第一旋转电机5、连接杆7和供水管8均设置在釜体1的上方;搅拌框6与连接杆7均为空心设置,搅拌框6的侧边与底边均设有若干喷水孔601,连接杆7的上端与供水管8密封式转动连接,连接杆7的下端与搅拌框6固定连接,第一旋转电机5的输出端与连接杆7的侧部通过传动带501传动连接;

[0029]

第二搅拌装置9包括第二旋转电机10、搅拌轴11和若干搅拌叶12;第二旋转电机10设置在釜体1的下方,第二旋转电机10的输出端连接搅拌轴11,搅拌轴11位于搅拌框6的旋转中轴线上;搅拌轴11穿过搅拌框6的底边,搅拌轴11与底边的连接处设有轴承602;若干搅拌叶12固定在搅拌轴11的侧部且位于搅拌框6的旋转空间内部;

[0030]

第一旋转电机5与第二旋转电机10的旋转方向相反。

[0031]

出料口3设有两个,分别位于釜体1的底部左右两侧,出料口3分别连接出料管13,出料管13连通出料总管14,出料管13上设有阀门1301。如此设置,使得位于搅拌轴11的左右两侧的釜体1底部均能用于出料,提高出料效率。

[0032]

釜体1的底部倾斜,斜向出料口3。如此设置,使釜体1内的胶粘剂依靠自身重力作用,沿着倾斜的釜体1底部流向出料口3,提高出料效率,避免胶粘剂在釜体1底部堆积。

[0033]

釜体1的外部设有夹套层15,夹套层15上设有进水口1501和出水口1502,夹套层15的内部设有加热棒1503。如此设置,水在夹套层15内通过加热棒1503所加热,使得胶粘剂在相对高温的环境下进行分散搅拌,以获得较好的分散效果。

[0034]

夹套层15的与釜体1的连接的一侧设有导热层1504,夹套层15的与外界连接的一侧设有隔热层1505。如此设置,导热层1504使夹套层15中的水的热量更全面地传输到釜体1内部,提高热量的利用效率。隔热层1505防止工作人员接触夹套层15外部而烫伤。

[0035]

搅拌叶12为三层以上。如此设置,通过设置多层搅拌叶12以提高分散搅拌效果。

[0036]

供水管8与连接杆7的连接处设有密封轴承801。如此设置,通过密封轴承801实现供水管8与连接杆7之间的密封式转动连接,结构简单实用性强。

[0037]

搅拌框6的左右两侧的侧边上的喷水孔601的相互错开。如此设置,使喷水管喷出的水可以不留死角的,均匀地喷洒至釜体1内壁。

[0038]

本实施例的工作原理:

[0039]

胶粘剂从进料口2流入到釜体1内部,第一搅拌装置4中的第一旋转电机5通过传动带501带动连接杆7正向旋转,从而带动搅拌框6对釜体1内的胶粘剂进行正向旋转运动。第二搅拌装置9中的第二旋转电机10带动搅拌轴11反向旋转,从而带动搅拌叶12对釜体1内的胶粘剂进行反向旋转运动。搅拌框6带动胶粘剂在外部进行正向旋转,搅拌叶12带动胶粘剂在内部进行反向旋转,由于两组搅拌装置的旋转方向不一致,在一定程度上破坏了胶粘剂的跟随旋转,从而提高分散搅拌效率。搅拌分散完毕的胶粘剂从出料口3处流出。

[0040]

当需要对分散釜进行内部清洗时,第一旋转电机5带动搅拌框6旋转,供水管8注入清水,清水依次通过空心的连接杆7和搅拌框6,从搅拌框6的侧边以及底边的喷水孔601处喷出。由于侧边距离内壁的距离近,使得水压能有足够的冲力对内壁进行喷洗。实现对釜体

1的内壁进行彻底清洗,节省人力。当本次的分散物料与下次的分散物料不一样时,能有效避免本次的分散物料污染下次的分散物料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1