一种药物生产中的下料装置的制作方法

1.本实用新型涉及制药技术领域,尤其涉及一种药物生产中的下料装置。

背景技术:

2.目前,在药品生产制造行业中,通常将原料通过粉碎机粉碎成粉末状,然后将粉末状药物通过下料仓加入到混合桶内,之后进行搅拌混合。传统的下料仓通常为一倒锥形漏斗状,一般的下料仓只能同时对一种原料下料至混合桶中,对多种原料下料至混合桶之后,多种原料在混合桶内上下分层,使得原料混合效率较低。

技术实现要素:

3.有鉴于此,本实用新型的实施例提供了一种药物生产中的下料装置,旨在可避免多种原料下料至混合桶之后,多种原料在混合桶内上下分层,从而提高原料混合的效率。

4.本实用新型的实施例提供一种药物生产中的下料装置,包括下料仓、释放桶、导料管、多个支管以及驱动机构;

5.所述下料仓底部设有出料口,顶部设有穿孔,所述释放桶呈圆柱状设置,可轴向旋转安装于所述下料仓内,所述释放桶侧壁贯穿设有多个释放通孔,所述释放桶顶部中心设有安装孔,所述导料管一端通过第一轴承与所述安装孔连接,另一端呈封盖设置;

6.多个所述支管一端与所述导料管连通,另一端穿过所述穿孔,用于导入不同种类的原料,所述驱动机构驱动所述释放桶轴向旋转。

7.进一步地,所述导料管与多个所述支管的连通处在上下向间隔设置。

8.进一步地,所述导料管的内径大于或等于多个所述支管的内径之和。

9.进一步地,所述释放桶顶部通过第二轴承与所述穿孔连接。

10.进一步地,还包括支撑件和插接件,所述释放桶侧壁向外凸伸形成环形凸条,所述支撑件呈环形设置;

11.所述支撑件内侧壁凹陷形成与所述环形凸条相适配的环形凹槽,所述下料仓相对的侧壁分别设有固定通孔,所述支撑件与所述固定通孔相对的位置设有配合孔,所述插接件插设于所述固定通孔与所述配合孔内。

12.进一步地,所述配合孔内侧壁设有内螺纹,所述插接件外侧壁设有与所述内螺纹相配合的外螺纹。

13.进一步地,所述支撑件的外径与所述下料仓的内径相等,所述支撑件的内径与所述释放桶的外径相等。

14.进一步地,所述释放桶顶部向上凸伸设有环形凸伸部,所述环形凸伸部位于所述导料管外围,且与所述导料管同轴设置,所述环形凸伸部外侧壁固定设有环形链条;

15.所述驱动机构包括驱动电机以及齿轮,所述齿轮固定于所述驱动电机的旋转轴上,所述齿轮与所述环形链条啮合,所述驱动机构驱动齿轮旋转,从而带动所述环形链条和释放桶旋转。

16.进一步地,所述下料仓顶部固定有支架,所述驱动电机固定于所述支架上。

17.本实用新型的实施例提供的技术方案带来的有益效果是:利用多个粉碎机对多种原料粉碎成粉末状后,将多个支管远离导料管的一端分别与多个粉碎机的出料口连接,可同时将多种原料从支管、导料管导入至释放桶内,利用驱动机构驱动释放桶旋转,在离心力的作用下,释放桶内的粉末从释放通孔中释放至下料仓内,释放桶旋转时,可使得多种原料可从释放至下料仓的不同位置,多种原料同时从释放桶释放出,实现多种原料混合的效果,然后将粉末状药物通过下料仓加入到混合桶内,之后进行搅拌混合,可避免多种原料下料至混合桶之后,多种原料在混合桶内上下分层,从而提高原料混合的效率。

附图说明

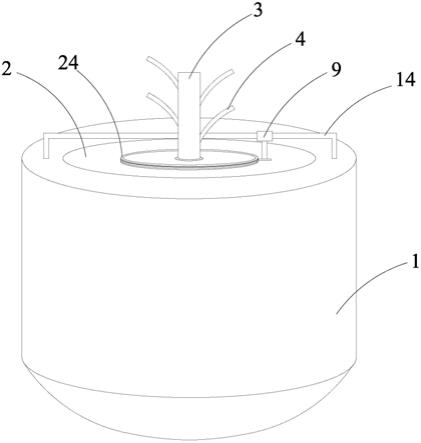

18.图1是本实用新型提供的药物生产中的下料装置一实施例的结构示意图;

19.图2是图1中药物生产中的下料装置的剖面示意图;

20.图3是图2中a处放大示意图;

21.图4是图2中b处放大示意图。

22.图中:下料仓1、出料口11、穿孔12、固定通孔13、支架14、释放桶2、环形凸条21、释放通孔22、安装孔23、环形凸伸部24、环形链条25、导料管3、支管4、第二轴承5、支撑件6、环形凹槽61、配合孔62、插接件7、第一轴承8、驱动电机9、旋转轴91、齿轮10。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

24.请参见图1至图4,本实用新型的实施例提供一种药物生产中的下料装置,包括下料仓1、释放桶2、导料管3、多个支管4以及驱动机构。

25.所述下料仓1底部设有出料口11,顶部设有穿孔12,本实施例中,下料仓1上部呈圆柱状,下部呈倒圆锥状。

26.请参见图2和图4,所述释放桶2呈圆柱状设置,可轴向旋转安装于所述下料仓1内。具体的,所述释放桶2顶部通过第二轴承5与所述穿孔12连接,释放桶2外侧壁与第二轴承5内圈固定连接,穿孔12内侧壁与第二轴承5外圈固定连接。

27.请参见图3,所述释放桶2侧壁向外凸伸形成环形凸条21。所述下料仓1内设有支撑件6,所述支撑件6呈环形设置,所述支撑件6内侧壁凹陷形成与所述环形凸条21相适配的环形凹槽61。所述下料仓1相对的侧壁分别设有固定通孔13,所述支撑件6与所述固定通孔13相对的位置设有配合孔62,插接件7插设于所述固定通孔13与所述配合孔62内,插接件7和支撑件6可对释放桶2提供一定的支撑作用,环形凹槽61可对环形凸条21提供导向作用,增强释放桶2旋转的稳定性。

28.所述配合孔62内侧壁设有内螺纹,所述插接件7外侧壁设有与所述内螺纹相配合的外螺纹,插接件7与配合孔62螺纹连接,可增强支撑件6安装于下料仓1内的稳定性。

29.所述支撑件6的外径与所述下料仓1的内径相等,所述支撑件6的内径与所述释放桶2的外径相等,可进一步地增强支撑件6安装于下料仓1内的稳定性,从而增强释放桶2旋转的稳定性。

30.所述释放桶2侧壁贯穿设有多个释放通孔22,多个释放通孔22均匀分布设置,所述释放桶2顶部中心设有安装孔23。

31.请参见图4,所述导料管3一端通过第一轴承8与所述安装孔23连接,另一端呈封盖设置。多个所述支管4一端与所述导料管3连通,另一端穿过所述穿孔12,用于导入不同种类的原料。

32.所述导料管3与多个所述支管4的连通处在上下向间隔设置,可避免多种原料在导料管3内发生撞击回弹至支管4内,影响原料的顺利导入。所述导料管3的内径大于或等于多个所述支管4的内径之和,可避免多种原料在导料管3内堵塞。

33.所述释放桶2顶部向上凸伸设有环形凸伸部24,所述环形凸伸部24位于所述导料管3外围,且与所述导料管3同轴设置,所述环形凸伸部24外侧壁固定设有环形链条25。

34.所述驱动机构驱动所述释放桶2轴向旋转,所述驱动机构包括驱动电机9以及齿轮10,所述齿轮10固定于所述驱动电机9的旋转轴91上,所述齿轮10与所述环形链条25啮合,所述驱动机构驱动齿轮10旋转,从而带动所述环形链条25和释放桶2旋转。请参见图1,所述下料仓1顶部固定有支架14,所述驱动电机9固定于所述支架14上。

35.本实用新型提供的技术方案的原理通过以下操作进行具体说明:

36.利用多个粉碎机对多种原料粉碎成粉末状后,将多个支管4远离导料管3的一端分别与多个粉碎机的出料口连接,可同时将多种原料从支管4、导料管3导入至释放桶2内,利用驱动电机9驱动齿轮10轴向旋转,由于齿轮10与环形链条25啮合,从而带动环形链条25和环形凸伸部24轴向旋转,进而带动释放桶2旋转,在离心力的作用下,释放桶2内的粉末从释放通孔22中释放至下料仓1内,释放桶2旋转时,可使得多种原料可释放至下料仓1的不同位置,多种原料同时从释放桶2释放出,可实现多种原料混合的效果,然后将粉末状药物通过下料仓1加入到混合桶内,之后进行搅拌混合,可避免多种原料下料至混合桶之后,多种原料在混合桶内上下分层,从而提高原料混合的效率。

37.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本申请请求保护的范围。

38.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

39.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1