一种脱硝设备的吹灰装置的制作方法

[0001]

本实用新型涉及一种吹灰装置,更具体地说,尤其涉及一种脱硝设备的吹灰装置。

背景技术:

[0002]

脱硝室内的脱硝催化剂层,由若干个厚度为0.8-1米的催化剂块呈矩阵并排而成,在催化剂块上均布有脱硝孔,废气经过各脱硝孔脱脱硝后再经过布袋除尘后外排。由于废气中夹带有较多的粉尘及颗粒,而脱硝孔孔径较小,在工作一段时间以后,脱硝孔就极易出现堵塞,从而影响废气的脱硝效果。

技术实现要素:

[0003]

本实用新型的目的在于针对上述现有技术的不足,提供一种结构紧凑、使用方便且效果良好的脱硝设备的吹灰装置。

[0004]

本实用新型的技术方案是这样实现的:一种脱硝设备的吹灰装置,包括脱硝室,所述脱硝室内部沿水平方向设置有脱硝催化剂层,脱硝催化剂层上沿竖直方向均布有若干通孔,所述脱硝催化剂层上方的脱硝室内设置有防护网,在防护网上方的脱硝室内设置有与脱硝催化剂层上的通孔相对的竖直吹风机构,所述竖直吹风机构连接有往复驱动机构。

[0005]

上述的一种脱硝设备的吹灰装置中,所述防护网与脱硝催化剂层之间的间距为2-5cm;在脱硝室内壁上沿周向设置有安装环,所述防护网设置在安装环内孔上面。

[0006]

上述的一种脱硝设备的吹灰装置中,所述竖直吹风机构由沿脱硝催化剂层上表面的长度方向水平设置在脱硝室中部的主供风管、沿主供风管长度方向间隔设置的分流管及沿分流管长度方向间隔均布并垂直朝向脱硝催化剂层的若干喷气管组成;喷气管出气端与防护网之间的间距为5-8cm。

[0007]

各分流管分别与主供风管垂直且两两相对水平设置在主供风管左右两侧面;所述主供风管其中一端延伸至脱硝室外且与外部压缩空气源管路连接;所述往复驱动机构位于脱硝室外且与主供风管连接。

[0008]

上述的一种脱硝设备的吹灰装置中,所述往复驱动机构包括固定在脱硝室外壁上的安装座和与安装座铰接且与主供风管固定连接的水平驱动气缸,在主供风管下方的脱硝室外壁上设置有支座,在支座上设置有与主供风管相配合的支承滚轮,在脱硝室内的主供风管端部设置有水平引导机构。

[0009]

上述的一种脱硝设备的吹灰装置中,所述水平引导机构由设置在主供风管底部的支架、设置在支架两端并与安装环相对的移动轮及设置在安装环上且与移动轮相配合的导向长槽构成。

[0010]

上述的一种脱硝设备的吹灰装置中,所述脱硝室由内层、位于内层外围的防护层及夹设在内层和防护层之间的保温层组成;在防护层和保温层上设置有与竖直吹风机构和往复驱动机构相适应的让位孔。

[0011]

本实用新型采用上述结构后,通过设置竖直吹风机构与往复驱动机构配合,来回

对脱硝催化剂层上的通孔进行高压吹气,保证附着在通孔内的灰尘脱落,从而保证脱硝效果。同时,通过设置防护网,保证较大颗粒的粉尘不会堵塞在通孔内,进一步保证脱硝室的脱硝效果。

附图说明

[0012]

下面结合附图中的实施例对本实用新型作进一步的详细说明,但并不构成对本实用新型的任何限制。

[0013]

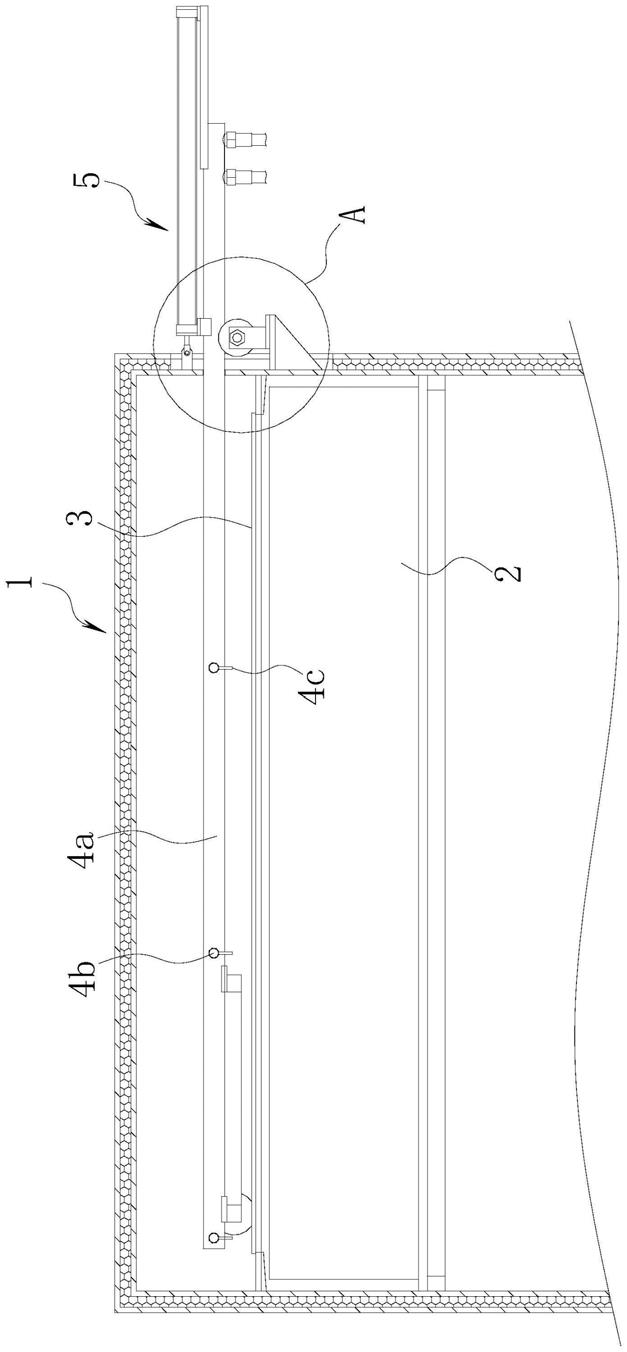

图1是本实用新型的结构示意图;

[0014]

图2是图1中a处的局部放大示意图;

[0015]

图3是本实用新型主供风管末端的结构示意图。

[0016]

图中:1、脱硝室;1a、内层;1b、防护层;1c、保温层;2、脱硝催化剂层;3、防护网;4、竖直吹风机构;4a、主供风管;4b、分流管;4c、喷气管;5、往复驱动机构;5a、安装座;5b、水平驱动气缸;5c、支座;5d、支承滚轮;6、安装环;7、水平引导机构;7a、支架;7b、移动轮;7c、导向长槽。

具体实施方式

[0017]

参阅图1至图3所示,本实用新型的一种脱硝设备的吹灰装置,包括脱硝室1,所述脱硝室1内部沿水平方向设置有脱硝催化剂层2,脱硝催化剂层2上沿竖直方向均布有若干通孔。脱硝室底部导通连接布袋除尘设备。所述脱硝催化剂层2上方的脱硝室1内设置有防护网3,在防护网3上方的脱硝室1内设置有与脱硝催化剂层2上的通孔相对的竖直吹风机构4,所述竖直吹风机构4连接有往复驱动机构5。

[0018]

优选地,所述防护网3与脱硝催化剂层2之间的间距为2-5cm;在脱硝室1内壁上沿周向设置有安装环6,所述防护网3设置在安装环6内孔上面。安装环既方便防护网的安装,又方便后续部件的安装,有利于除尘。

[0019]

在本实施例中,所述竖直吹风机构4由沿脱硝催化剂层2上表面的长度方向水平设置在脱硝室1中部的主供风管4a、沿主供风管4a长度方向间隔设置的分流管4b及沿分流管4b长度方向间隔均布并垂直朝向脱硝催化剂层2的若干喷气管4c组成;喷气管4c出气端与防护网3之间的间距为5-8cm。

[0020]

各分流管4b分别与主供风管4a垂直且两两相对水平设置在主供风管4a左右两侧面;所述主供风管4a其中一端延伸至脱硝室1外且与外部压缩空气源管路连接;所述往复驱动机构5位于脱硝室1外且与主供风管4a连接。两两相对的分流管的覆盖面积大于脱硝催化剂层的宽度,同时喷气管与脱硝催化剂层的通孔相对,可有效对脱硝催化剂层进行除尘。

[0021]

同时,在本实施例中,所述往复驱动机构5包括固定在脱硝室1外壁上的安装座5a和与安装座5a铰接且与主供风管4a固定连接的水平驱动气缸5b,在主供风管4a下方的脱硝室1外壁上设置有支座5c,在支座5c上设置有与主供风管4a相配合的支承滚轮5d,在脱硝室1内的主供风管4a端部设置有水平引导机构7。水平驱动气缸通过管路连接压缩气源,在管路上设置电磁阀,电磁阀连接外部控制器,通过外部控制器与电磁阀配合,实现对水平驱动气缸的控制,该连接方式及原理为现有技术,在此不再赘述。

[0022]

优选地,所述水平引导机构7由设置在主供风管4a底部的支架7a、设置在支架7a两

端并与安装环6相对的移动轮7b及设置在安装环6上且与移动轮7b相配合的导向长槽7c构成。导向长槽设置在安装环上。支架呈三角形,由平行分流管的主梁及连接在主梁两边与主供气管之间的斜撑组成,主梁的两端分别位于对应的分流管的内侧,即对应的分流管的总覆盖长度大于主梁长度,这种结构,喷气管可以同时清除导向长槽内的粉尘,保证移动轮可以沿导向长槽顺畅移动。

[0023]

同时,水平引导机构与支承滚轮配合,可以保证竖直吹风机构可以沿水平方向平稳、顺畅地往复运动,保证吹灰效果。

[0024]

优选地,所述脱硝室1由内层1a、位于内层1a外围的防护层1b及夹设在内层1a和防护层1b之间的保温层1c组成;在防护层1b和保温层1c上设置有与竖直吹风机构4和往复驱动机构5相适应的让位孔。废气余温较高,通过设置保温层和防护层,避免热量外散影响周边环境,同时避免工作人员误触碰内层造成损伤。

[0025]

工作原理:当废气经过脱硝室进行脱硝时,通过外部控制器启动电磁阀使吹气管吹出高压气流,同时控制水平驱动气缸收缩运动,从而带动竖直吹风机构往复运动,对脱硝催化剂层2上通孔内附着的粉尘等进行吹脱,从而保证脱硝效果。

[0026]

以上所举实施例为本实用新型的较佳实施方式,仅用来方便说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1