一种机床乳化液收集装置的制作方法

1.本实用新型涉及一种收集装置,尤其涉及一种机床乳化液收集装置。

背景技术:

2.机床在进行轴件切削加工时会向轴件上喷射乳化液,乳化液与切削余料一并落在生产车间的地面上,乳化液与切削余料混合在一起,一方面不便于二者分离,造成乳化液浪费,另一方面造成车间环境的污染。

技术实现要素:

3.本实用新型针对现有技术的不足,提供一种机床乳化液收集装置。

4.本实用新型是通过如下技术方案实现的,提供一种机床乳化液收集装置,包括机床主体,在机床主体的切削机构的下方设置接料机构;所述接料机构包括放置架,所述放置架包括左立板和右立板,在左立板和右立板之间连接上下设置的上托举横梁和下托举横梁;上抽屉放置在上托举横梁上,下抽屉放置在下托举横梁上;所述上抽屉的底面上均布乳化液漏孔,在乳化液漏孔的上方盖有一层过滤网;在下抽屉上连通导液管,导液管的末端伸入储液桶中,液泵的进液端与储液桶连通,液泵的出液端连接乳化液输送管,乳化液输送管的末端位于切削机构的上方。

5.作为优选,左立板和右立板均与机床主体固接。

6.作为优选,过滤网为不锈钢金属网。

7.作为优选,在储液桶内放置筒形滤网,导液管伸入筒形滤网中。

8.本实用新型的有益效果为:

9.乳化液和切削余料得到了有效分离,乳化液和切削余料都得到了有效回收,避免了乳化液浪费,避免了车间环境的污染。

附图说明

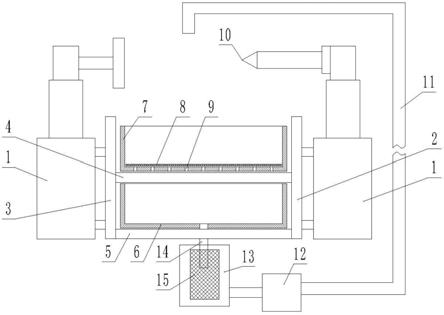

10.图1为本实用新型结构示意图;

11.图中所示:

12.1、机床主体,2、右立板,3、左立板,4、上托举横梁,5、下托举横梁,6、下抽屉,7、上抽屉,8、过滤网,9、乳化液漏孔,10、切削机构,11、乳化液输送管,12、液泵,13、储液桶,14、导液管,15、筒形滤网。

具体实施方式

13.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

14.如图1所示,本实用新型包括机床主体1,在机床主体1的切削机构10的下方设置接料机构。

15.所述接料机构包括放置架,所述放置架包括左立板3和右立板2,在左立板3和右立

板2之间连接上下设置的上托举横梁4和下托举横梁5。上抽屉7放置在上托举横梁4上,下抽屉6放置在下托举横梁5上。所述上抽屉7的底面上均布乳化液漏孔9,在乳化液漏孔9的上方盖有一层过滤网8。在下抽屉6上连通导液管14,导液管14的末端伸入储液桶13中,液泵12的进液端与储液桶13连通,液泵12的出液端连接乳化液输送管11,乳化液输送管11的末端位于切削机构10的上方。在本实施例中,液泵12采用现有结构。

16.在本实施例中,为了增加放置架的稳定性,避免使用过程中倾倒,左立板3和右立板2均与机床主体1固接。

17.在本实施例中,过滤网8为不锈钢金属网,不锈钢金属网可以起到隔离切削余料的作用,避免切削余料堵塞乳化液漏孔9。当上抽屉7内的切削余料积攒到一定量时,可以取出上抽屉7倒出切削余料。通过上抽屉7实现了乳化液与切削余料的分离,乳化液进入下抽屉6,而切削余料留在上抽屉7内,乳化液和切削余料都得到了有效回收。

18.在本实施例中,在储液桶13内放置筒形滤网15,导液管14伸入筒形滤网15中,筒形滤网15可以对切削余料杂质进行进一步过滤,避免杂质进入液泵12。

19.具体使用时,当机床主体1的切削机构10工作时,将乳化液倒入储液桶13内,液泵12抽取乳化液并通过乳化液输送管11喷淋到切削机构10上。乳化液和切削余料一并落入上抽屉7内,乳化液进入下抽屉6,而切削余料留在上抽屉7内,进入下抽屉6的乳化液进一步进入到储液桶13内实现乳化液循环利用。

20.乳化液和切削余料得到了有效分离,乳化液和切削余料都得到了有效回收,避免了乳化液浪费,避免了车间环境的污染。

21.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1