一种模块化烟气脱硝装置的制作方法

1.本申请涉及烟气处理设备的领域,尤其是涉及一种模块化烟气脱硝装置。

背景技术:

2.目前在水泥生产过程中会产生大量烟气,烟气中含有nox等有害物质,烟气脱硝装置能够去除烟气中大部分的nox气体,达到净化烟气,减少空气污染等目的。

3.现有的烟气脱硝装置包括脱硝塔外壳、内部喷淋结构和集液排放结构,烟气从脱硝塔底部进入脱硝塔,经过喷淋结构喷淋氧化剂和溶解液体,将烟气中的nox氧化并溶解吸收,最后落入集液排放结构中排至下一处理装置。

4.针对上述中的相关技术,发明人认为存在有脱硝塔安装不便,且无法进行模块化安装,不能够适应不同排量的锅炉的缺陷。

技术实现要素:

5.为了改善脱硝塔无法模块化安装、不能够适应不同排量的锅炉的问题,本申请提供一种模块化烟气脱硝装置。

6.本申请提供的一种烟气脱硝装置采用如下的技术方案:

7.一种模块化烟气脱硝装置,包括若干个喷淋脱硝模块、可拆卸连接在喷淋脱硝模块下端的进气集液模块和可拆卸连接在喷淋脱硝模块上端的尾气排放模块,所述喷淋脱硝模块包括脱硝箱体、进液管和喷淋管,所述脱硝箱体、进气集液模块和尾气排放模块开口连接处均设有凸缘,模块之间通过凸缘螺栓连接。

8.通过采用上述技术方案,烟气脱硝塔分为三种模块,模块化结构实现了按需添加喷淋脱硝模块的目的,能够减少企业生产初期的成本,模块化结构方便企业在采购时按需购买,同时具有拆装方便的效果。

9.优选的,所述脱硝箱体包括脱若干喷淋管支架和进液管支架,所述脱硝箱体下开口处设有脱硝箱体凹槽,所述脱硝箱体上开口处设有脱硝箱体凸起,所述脱硝箱体凹槽内设有密封圈,所述脱硝箱体凹槽与脱硝箱体凸起相互配合连接,并通过密封圈密封两相邻的箱体,所述喷淋管支架承托定位喷淋管,所述进液管支架辅助支撑进液管。

10.通过采用上述技术方案,喷淋管支架能够承托固定喷淋管在脱硝箱体内的位置,脱硝箱体上开口处的凸起能够与另一个脱硝箱体的下开口处的凹槽配合连接,并通过凹槽内设置的密封圈实现密封效果。

11.优选的,所述进液管包括主体管和侧管,所述主体管两端管口处设有管口凸缘,所述侧管连接至脱硝箱体中的喷淋管,相邻的进液管之间通过管口凸缘上穿设螺栓固定连接,所述主体管轴心与脱硝箱体轴心平行,所述主体管沿轴线的长度与脱硝箱体高度相同,所述进液管顶部通过法兰盖密封。

12.通过采用上述技术方案,能够将不同喷淋脱硝模块上的进液管连接在一起,同时主体管长度与脱硝箱体长度一致能够保证主体管之间连接紧密,同时进液管顶端的法兰盖

能够密封进液管。

13.优选的,所述脱硝箱体下开口处的凸缘下表面设有定位块,所述脱硝箱体上开口处的凸缘上表面设有定位槽,所述定位块卡接在定位槽中,能够固定两个脱硝箱体之间的连接位置。

14.通过采用上述技术方案,定位块与定位槽相互配合能够确定两个脱硝箱体在周向上的相对位置,保证两个箱体上的进液管能够对齐。

15.优选的,所述喷淋管包括输送管和喷淋头,所述输送管架设在喷淋器支架上,所述输送管开口处连接在侧管上。

16.通过采用上述技术方案,输送管架设在喷淋管支架能够固定输送管的位置。

17.优选的,所述喷淋头连接在输送管下端,所述喷淋头沿输送管方向与输送管所在平面夹角为50

°

至70

°

。

18.通过采用上述技术方案,喷淋头之间相互平行,朝同一方向斜向下喷淋,能够使上升的烟气产生湍流,加速烟气与喷淋液体的混合,同时具有均气的作用。

19.优选的,所述进气集液模块包括集液箱体、进气管和排液管,所述进气管连接在集液箱体上端,所述排液管连接在集液箱体下端,所述集液箱体上开口处设有集液箱体凸起,所述集液箱体凸起可与脱硝箱体凹槽配合连接。

20.通过采用上述技术方案,集液箱体能够与脱硝箱体密封配合,同时集液箱体可收集溶解液体,并排放至下一个处理装置。

21.优选的,所述尾气排放模块包括圆柱箱体、圆锥箱体和排气管,所述圆锥箱体固定连接在圆柱箱体上端,所述排气管可拆卸连接在圆锥箱体顶部,所述圆柱箱体下开口处设有圆柱箱体凹槽,所述圆柱箱体凹槽可与脱硝箱体凸起配合连接。

22.通过采用上述技术方案,圆柱箱体能够与脱硝箱体密封配合,防止烟气泄漏,圆柱箱体上面设有圆锥形箱体,圆锥形箱体顶部连接有排气管,烟气能够通过圆锥形箱体聚合收拢至顶端,减少箱体内的烟气残留。

23.综上所述,本申请包括以下至少一种有益技术效果:

24.1.模块化结构实现了按需添加喷淋脱硝模块的目的,同时具有拆装方便的效果;

25.2.脱硝箱体上下开口处设有凸起和凹槽相互配合,能够密封两个箱体,减少烟气泄漏的风险;

26.3.脱硝箱体下开口处的凸缘下表面设有定位块,上开口处的凸缘上表面设有定位槽,能够限定两个脱硝箱体在周向上的相对位置,保证进液管能够对齐。

附图说明

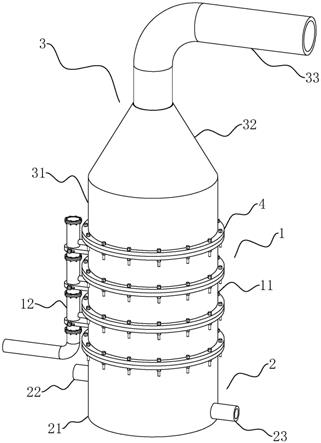

27.图1是本申请实施例的模块化烟气脱硝装置的整体结构示意图。

28.图2是本申请实施例的进气集液模块结构示意图。

29.图3是本申请实施例的喷淋脱硝模块结构示意图。

30.图4是本申请实施例的尾气排放模块结构示意图。

31.附图标记说明:1、喷淋脱硝模块;11、脱硝箱体;111、脱硝箱体凹槽;112、脱硝箱体凸起;113、喷淋管支架;114、进液管支架;12、进液管;121、主体管;122、侧管;123、管口凸缘;13、喷淋管;131、输送管;132、喷淋头;2、进气集液模块;21、集液箱体;211、集液箱体凸

起;22、进气管;23、排液管;3、尾气排放模块;31、圆柱箱体;311、圆柱箱体凹槽;32、圆锥箱体;33、排气管;4、凸缘;41、定位槽;42、定位块;5、密封圈。

具体实施方式

32.以下结合附图1

‑

4对本申请作进一步详细说明。

33.本申请实施例公开一种模块化烟气脱硝装置。参照图1,烟气脱硝装置包括至少两个喷淋脱硝模块1、一个进气集液模块2和一个尾气排放模块3,进气集液模块2放置在地面上,进气集液模块2上端固定连接有若干喷淋脱硝模块1,喷淋脱硝模块1上端固定连接有尾气排放模块3,烟气从进气集液模块2中进入,经由喷淋脱硝模块1进行脱硝处理后由尾气排放模块3排放至下一个处理装置。

34.参照图2,进气集液模块2包括内部中空一端封闭的圆柱形集液箱体21、沿法线方向垂直连接在集液箱体21上部侧壁的进气管22和沿法线方向连接在集液箱体21底部侧壁的排液管23,进气管22与排液管23相对设置在集液箱体21侧面上,排液管23距地面的高度等于集液箱体21底面的厚度,进气管22连通至排气设备,排液管23连通至水处理设备,集液箱体21侧壁上表面中间通过铸造设置有一圈集液箱体凸起211,集液箱体21上开口处边缘设置有一圈凸缘4,凸缘4上表面开设有定位槽41,定位槽41位于进气管22正上方,凸缘4上均匀设置有若干通孔,箱体之间通过螺栓穿设在凸缘4的通孔中固定箱体。

35.参照图3,喷淋脱硝模块1包括脱硝箱体11、进液管12和喷淋管13,脱硝箱体11为内部中空的圆柱体铸件,脱硝箱体11中部开设有安装进液管12的圆孔,脱硝箱体11侧壁上表面中间通过铸造设置有一圈脱硝箱体凸起112,脱硝箱体11侧壁下表面中间铸造出脱硝箱体凹槽111,脱硝箱体凹槽111能够与脱硝箱体凸起112配合密封,脱硝箱体凹槽111内部设有一圈密封圈5,能够进一步对箱体进行密封。脱硝箱体11内壁中部均匀设有三个喷淋管支架113,喷淋管支架113结构为直角三角形支架,其中一条直角边表面朝上,另一条直角边竖直焊接连接在脱硝箱体11内壁,喷淋管13架设安装在喷淋管支架113上;脱硝箱体11外侧侧壁上设有进液管支架114,进液管支架114通过螺栓将进液管12固定在脱硝箱体11外侧侧壁上。

36.脱硝箱体11上下两开口处均设有凸缘4,凸缘4上均匀设有通孔,脱硝箱体11下开口处的凸缘4下表面加工出定位块42,定位块42位于进液管12的正下方,脱硝箱体11上开口处的凸缘4上表面加工出定位槽41,定位槽41位于进液管12的正上方,能够在安装时保证进液管12对齐;进液管12分为垂直于地面的主体管121和垂直于脱硝箱体11侧壁的侧管122,主体管121两端设有管口凸缘123,主体管121长度与脱硝箱体11高度相同,当不同脱硝箱体11安装在一起时主体管121能够刚好对接在一起;喷淋管13包括环形输送管131和圆柱体喷淋头132,环形输送管131架设在喷淋管支架113上,通过u形管卡和螺栓固定在喷淋管支架113上表面,圆柱体喷淋头132沿输送管方向与输送管所在平面夹角为50

°

至70

°

,本实施例中采用50

°

的设计。

37.参照图4,尾气排放模块3包括内部中空的圆柱箱体31、一体连接在圆柱箱体31上的圆锥箱体32和设置在圆锥箱体32顶部的排气管33,圆柱箱体31下开口处铸造加工有圆柱箱体凹槽311,圆柱箱体凹槽311内部设有一圈密封圈5,能够进一步密封箱体结构,圆柱箱体32下开口设有凸缘4,凸缘4下表面设有定位块42;圆锥箱体32顶端开设有出气孔,排气管

33一端固定连接在出气孔上,另一端连接至下一个尾气处理装置。

38.本申请实施例一种模块化烟气脱硝装置的实施原理为:本申请中的烟气脱硝装置能够拆分为喷淋脱硝模块1、进气集液模块2和尾气排放模块3,各模块之间设有凸缘4相互连接,每个模块的开口处设有凸起和凹槽,凹槽内设有密封圈5,各个模块之间通过凸起和凹槽配合达到密封定位的目的;喷淋脱硝模块1中设有喷淋管13,喷淋管13上的喷淋头132与输送管131之间具有一定的夹角,使喷淋头132在喷淋时能够将烟气从平流状态转化为湍流状态,加速烟气与喷淋液体接触,扩大烟气与喷淋液体的接触面积,同时能够达到匀气的效果;本装置中的喷淋脱硝模块1可根据烟气的排量而进行增减数量,达到脱硝量可控的目的。

39.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1