一种浸没式膜组件的制作方法

[0001]

本实用新型涉及一种浸没式膜组件,属于水处理技术领域。

背景技术:

[0002]

随着我国经济的持续发展,油类及其制成品在工农业各个领域中发挥着越来越重要的作用。在油类开采,加工,运输及利用过程中会产生大量含油废水,并且含油废水产量大,污染面广,对生态环境造成巨大的危害。因而,以高效环保的方式处理含油废水是亟待解决的技术难题。在我国废水水质监测分析中,化学需氧量(chemical oxygen demand,英文缩写 cod)是评价水体污染程度的一个非常的重要指标。cod值越大,说明水中还原性物质越多,水中含氧量降低,这将导致水生生物缺氧死亡,破坏了生态环境。苯系列的有机物毒性较强,会对水生动植物和人类造成直接或间接的伤害。我国将cod作为各个单位控制排放污染物的指标。

[0003]

在许多的采油废水中,会含有较多的无机盐,这些无机盐的存在一方面干扰了处理工艺的正常进行,另一方面也给废水的排放带来了较严重的影响。

[0004]

生物法处理含油废水就是利用微生物自身代谢的同时将含油废水中的部分有机物去除,从而达到净化废水的作用。好氧生物处理技术即利用微生物的好氧特性,向含油废水中充氧,使含油废水中溶解氧量增加,从而起到对有机含油废水降解的目的。生物法化学方法相比较,其消解效率非常高但是使用成本相比而言却比较低,不会对环境产生二次污染。在生物法处理上,mbr是主要的处理手段之一,一般是通过在好氧反应的同时,通过中空纤维膜丝组成的组件实时地将处理后的废水通过负压的方式抽吸,获得处理后的废水。但是,目前市场上存在浸没式膜组件大多数为帘式或柱式垂直悬挂安装,在长期使用过程中,组件下端膜丝根部由于重力作用,容易积聚大量污泥。这一现象一方面会导致组件重量增加,支撑处负荷增大,在过滤过程或离线清洗吊装时导致膜壳断裂;另一方面容易导致曝气作用减弱,膜污染加剧,产水量下降,用户需要高频率的进行膜组件的清洗,使得膜组件受损的风险增加以及运营成本的上升,严重影响其经济性,一定程度上降低了该技术的经济性。因此,开发一种防止污泥在根部大量积聚的一种辐射状浸没式膜组件及其制备方法,对于拓宽有机中空纤维膜组件的工业应用范围具有重要意义。

技术实现要素:

[0005]

本实用新型解决的第一个技术问题是:对含油和无机盐的高cod废水处理过程,现有技术中没有较好的集成处理手段。

[0006]

本实用新型解决的第二个技术问题是:现有浸没式膜组件在运行的过程中污泥在根部大量积聚,提供一种辐射状浸没式膜组件及其制备方法,可以有效的防止污泥在下端根部大量积聚所带来的组件重量增加、曝气作用减弱以及膜污染加剧的后果,为保证产品长期稳定运行提供一个重要方法。

[0007]

一种高cod废水的处理装置,包括:

[0008]

沉降池,用于对高cod废水进行预过滤处理;

[0009]

气浮槽,连接于沉降池,用于对沉降池得到的滤液进行气浮除油处理;

[0010]

絮凝池,连接于气浮槽,用于对气浮槽中得到的废水进行降解处理;

[0011]

固液分离器,连接于絮凝池,用于对絮凝池中得到的产水进行固液分离处理;

[0012]

厌氧反应池,连接于固液分离器,用于对固液分离器的产水进行厌氧降解处理;

[0013]

缺氧反应池,连接于厌氧反应池,用于对厌氧反应池中得到的废水进行缺氧降解处理;

[0014]

mbr反应池,连接于缺氧反应池,用于对缺氧反应池中得到的废水进行mbr好氧降解和过滤处理;

[0015]

电渗析器,连接于mbr反应池中的渗透侧,用于对mbr反应池中的滤液进行电渗析处理;

[0016]

蒸发器,连接于电渗析器中得到的浓液进行蒸发结晶,得到回收盐;

[0017]

干燥器,连接于mbr反应池的底部,用于对mbr反应池中得到的泥污进行烘干处理。

[0018]

干燥器,连接于mbr反应池的底部,用于对mbr反应池中得到的泥污进行烘干处理。

[0019]

在一个实施方式中,所述的固液分离器是介质过滤器,可以是多孔陶瓷过滤器、石英砂过滤器或者锰砂过滤器中的一种。

[0020]

在一个实施方式中,所述的mbr反应池中采用的中空纤维膜。

[0021]

在一个实施方式中,所述的中空纤维膜的孔径范围是20-500nm。

[0022]

在一个实施方式中,所述的电渗析器的淡水侧连接于产水池。

[0023]

上述的mbr反应池中安装有浸没式膜组件,包括:

[0024]

外侧集水槽,为环状;

[0025]

中心集水管,位于外侧集水槽的中间;

[0026]

膜丝,数量为多根,每根膜丝的一端固定于中心集水管上,另一端固定于外侧集水槽上,并且膜丝的内部的通道与固定于外侧集水槽上的外侧集水槽凹槽连通;

[0027]

连管,数量为多根,一端连接于外侧集水槽,另一端连接于中心集水管,外侧集水槽凹槽和中心集水管通过连管实现连通;

[0028]

可转动产水管,连接于中心集水管,用于收集膜丝的内部通道的产水;

[0029]

驱动机构,用于通过中心集水管带动整个外侧集水槽发生旋转;

[0030]

支撑架,连接于中心集水管的两端,用于支撑膜组件。

[0031]

在一个实施方式中,驱动机构通过链条使中心集水管转动。

[0032]

在一个实施方式中,在外侧集水槽的外部设有多个外侧集水槽侧壁接口,外侧集水槽侧壁接口与外侧集水槽凹槽连通。

[0033]

在一个实施方式中,外侧集水槽侧壁接口的数量为3-8个。

[0034]

在一个实施方式中,连管连接于外侧集水槽侧壁接口。

[0035]

在一个实施方式中,中心集水管位于外侧集水槽的中心,并且垂直于外侧集水槽的平面,且外侧集水槽的顶部投影位于中心集水管的中线。

[0036]

在一个实施方式中,膜丝在外侧集水槽凹槽中,并且膜丝的外部与外侧集水槽凹槽之间通过硬质灌封胶固定。

[0037]

在一个实施方式中,中心集水管外围设有中心集水管凹槽,膜丝端头置于中心集

水管凹槽中,并且膜丝的外部与中心集水管凹槽之间通过硬质灌封胶固定。

[0038]

在一个实施方式中,膜丝是外压式中空纤维膜丝、内压式中空纤维膜丝、自支撑式的中空纤维膜丝、带有内衬管的中空纤维膜丝或带有内部加强筋的中空纤维膜丝。

[0039]

在一个实施方式中,所述的膜丝相互之间分割为多个束状的丝束,每个丝束相互之间形成扇片状。

[0040]

上述的浸没式膜组件的制造方法,包括如下步骤:

[0041]

步骤一、制作膜丝预胶铸块,将一把200-600根膜丝端部涂上堵孔介质防止密封胶进入内孔内,堵塞膜丝水流通道;堵孔介质为一种常温下可以固化的物质,比如聚乙烯醇或石蜡等;

[0042]

步骤二、将一端堵好孔的一把膜丝放置在胶铸模具中,并整理整齐,胶铸模具仅有上端开口,且底部具有灌胶口,胶铸模具的空腔结构可以是长方体、圆柱或棱柱,胶铸模具的材料可以是金属或塑料,在放入膜丝前,模具内壁已涂上适量的脱模剂;

[0043]

步骤三、将硬质灌封胶由底部灌入,灌入高度距离膜丝底端7-10cm,灌入完毕后静置直至硬质灌封胶固化,硬质灌封胶可以是环氧树脂、聚氨酯等;

[0044]

步骤四、将软质灌封胶由模具开口处缓慢倒入,倒入深度为1-3cm,灌入完毕后静置直至软质灌封胶固化,软质灌封胶可以是环氧树脂、聚氨酯等;

[0045]

步骤五、将固化完毕后的膜丝预胶铸块一端从模具缓慢脱出,并切除端部1-3cm厚的硬胶将膜丝内孔打开形成水流通道;

[0046]

步骤六、将预胶铸块颠倒,按照以上相同步骤进行另一端的制备;

[0047]

步骤七、将若干预胶铸块的一端与某一边外侧集水槽凹槽一一进行粘接,另一端依次旋转90度与相对的中心集水管凹槽一一粘接,按此步骤将预胶铸块全部与外侧集水槽凹槽和中心接水管凹槽粘接;

[0048]

步骤八、将连管一端与外侧集水槽侧壁接口连接,另一端与相对应的中心集水管端部接口连接。

[0049]

一种高cod废水处理工艺,包括以下步骤:

[0050]

第1步,对高cod废水进行预过滤处理;

[0051]

第2步,对第1步的产水采用气浮除油处理;

[0052]

第3步,对第2步的产水进行絮凝、过滤处理;

[0053]

第4步,对第3步的产水进行厌氧、缺氧处理;

[0054]

第5步,对第4步的产水进行mbr好氧反应处理;

[0055]

第6步,对第5步的产水采用电渗析处理,得到处理后的外排水;

[0056]

第7步,对第6步中电渗析处理得到的浓水进行蒸发结晶,得到废盐;

[0057]

第8步,对第7步中mbr好氧反应过程中的污泥进行脱水、干燥处理,得到泥饼。

[0058]

在一个实施方式中,所述的高cod废水是指含盐油水采出水。

[0059]

在一个实施方式中,所述的含盐油水采出水水质指标:含盐量500-4300mg/l,含油量500-2000mg/l,cod 2000-8000mg/l。

[0060]

在一个实施方式中,所述的第1步中预过滤采用的是砂滤过滤处理。

[0061]

在一个实施方式中,所述的第4步中厌氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-43℃,ph值7~7.5,停留时间25~50小时;所述的第4步中的缺氧过程的溶解氧浓度

在0.5mg/l以下,废水温度30-43℃,ph值6.5-7.5,停留时间15-25小时。

[0062]

在一个实施方式中,所述的第3步中,过滤过程需要对固液分离器进行预处理,包括以下步骤:将介质过滤器浸润于碳酸钠溶液中,将水分蒸发后,向介质过滤器中渗滤氯化钙溶液,使在介质过滤器的内部孔隙中生成碳酸钙沉淀;再采用第2步中得到的产水进行过滤,使在介质过滤器的表面生成滤饼;再向介质过滤器中渗滤酸溶液,使碳酸钙溶解;在一个实施方式中,碳酸钠溶液的浓度10-20wt%,氯化钙溶液的浓度2-5wt%,酸溶液为5-10wt%的盐酸。

[0063]

在一个实施方式中,所述的第5步中,mbr好氧反应处理过程中,溶氧在3-5mg/l,停留时间12-20小时。

[0064]

在一个实施方式中,所述的第7步中,电渗析过程的电流强度为50-300ma/cm2。

[0065]

有益效果

[0066]

本实用新型提供的集成处理技术可以较好地处理高cod废水,首先通过气浮的方法可以有效地消除掉废水中的较小的油滴,再依次通过厌氧、缺氧、好氧的处理消除掉废水中的cod,同时利用mbr膜的处理,对好氧处理的废水同时进行过滤,得到处理后的废水,并滤除污泥;通过后续的电渗析处理将废水进行脱盐,浓水通过结晶得到废盐,将将污泥干燥后得泥饼,实现了废水的零排放。

[0067]

辐射状浸没式膜组件,由于其特殊的结构,组件可以在持续动态旋转的状态下过滤。动态旋转使得膜组件上下端位置持续颠倒,利用膜组件根部与重力相对方向变化破坏污泥沉积的过程,消除或大大减缓膜组件根部污泥的大量积累造成的问题,从而延长膜组件的清洗周期,增加膜组件使用寿命。

附图说明

[0068]

图1是高cod废水处理工艺流程图;

[0069]

图2是高cod废水处理装置流程图;

[0070]

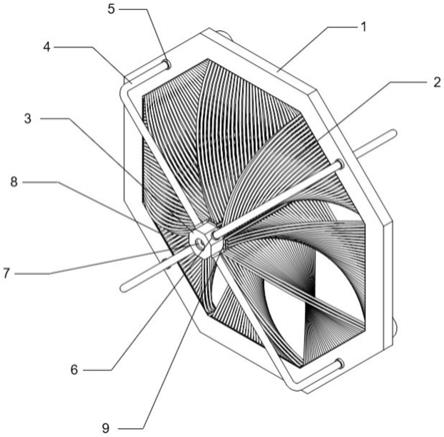

图3是辐射状浸没式膜组件示意图;

[0071]

图4是可转动产水管剖面示意图;

[0072]

图5是堵头剖面示意图;

[0073]

图6是辐射状浸没式膜组件系统示意图;

[0074]

图7是胶铸模具示意图;

[0075]

图8是预胶铸块示意图;

[0076]

图9是絮凝后的过滤器运行流量对比。

[0077]

1-外侧集水槽,2-膜丝预胶铸块,3-中心集水管,4-连管,5-外侧集水槽侧壁接口,6-中心集水管端部接口,7-中心集水管连接口,8-外侧集水槽凹槽,9-中心集水管凹槽,10-总产水口,11-固定弯管,12-旋转接头,13-轴封,14-传动机构,15-堵头螺纹端,16-堵头端帽,17-支撑架,18-辐射状浸没式膜组件,19-堵头,20-可转动产水管,21-链条,22-驱动机构,23-污水槽,24-胶铸模具,25-进胶口,26-膜丝,27-硬质灌封胶,28-软质灌封胶,29-圆柱形膜丝预胶铸块,30-方柱形膜丝预胶铸块,31-菱柱形膜丝预胶铸块,32-沉降池,33-气浮槽,34-絮凝池,35-絮凝剂加入罐,36-固液分离器,37-厌氧反应池,38-缺氧反应池,39-mbr反应池,40-电渗析器,41-产水池,42-蒸发器,43-干燥器。

具体实施方式

[0078]

本实用新型所要处理的废水的特点是高cod并且含油,并且废水中还含有较多的盐分。例如,在油田采出水中含有残留的油,并且在一些油藏中采出的废水具有高盐的特点。在一个具体的例子中,含盐油水采出水水质指标:含盐量500-4000mg/l,含油量500-2000mg/l,cod 2000-8000mg/l。

[0079]

在处理步骤中,首先通过预处理的方法,可以消除掉较大的悬浮物,预处理池将水中的较大残渣、较大颗粒物去除。这里所使用的沉降池可以采用斜板沉降池,通过沉降的方式将较大颗粒去除。

[0080]

在进行了初步的处理后,通过气浮的方法对废水进行处理,可以将废水中的油滴在气泡的作用上浮,可以消除掉大部分的油含量。

[0081]

为了降低后续处理步骤的负荷,对气浮后的产水采用混凝的方式进行处理,所使用的混凝剂可以采用聚合氯化铝、硫酸铝、硫酸亚铁、聚合硫酸铁、碱式氯化铝等无机絮凝剂,也可以采用阴离子聚丙烯酰胺、阳离子聚丙烯酰胺、非离子聚丙烯酰胺、两性离子聚丙烯酰胺等有机絮凝剂;加入量和ph可以根据絮凝剂的种类进行调配。在絮凝完成后,可以通过沉降、过滤的方式将形成的絮凝体滤除。这里所使用的过滤可以采用介质过滤等手段,例如多孔陶瓷、石英砂、锰砂等过滤介质。在使用介质过滤过程中,含油废水中的油滴、胶体等会对介质过滤材料的内部通道产生堵塞,使过滤过程的通量明显衰减并且很难通过冲洗的方式将材料内部中的堵塞物去除,使恢复流量更加困难,可以首先通过将过滤介质浸泡于浓的碳酸钠溶液中,使溶液浸润内部的空间,将材料干燥后可以使通道内部生成碳酸钠结晶,反复多次操作可以提高内部的碳酸钠结晶物的含量;再使用氯化钙溶液缓慢地向过滤介质中渗透,可以在内部的孔道中生成碳酸钙沉淀,通过控制合适的渗透量,可以在内部孔道中获得适合的碳酸钙,其可以占据一部分的内部孔道;然后再使用絮凝后的产水进行过滤,由于受到内部孔道的占据,絮凝体和其它的油滴和胶体会不再会快速占据内部的孔隙,会在过滤介质的表面形成滤饼,滤饼的形成后可以保证在后续的过滤过程中防止油滴和胶体进一步地进入内部孔隙;当初步形成滤饼后,通过使用酸性溶液缓慢地渗滤,可以在保持表面滤饼的同时,将内部的碳酸钙沉淀溶解并带出内部孔隙,此时既保持了过滤介质表面的滤饼层,同时也消除将内部孔道中预填充的碳酸钙去除,在后续的过滤中可以继续利用表面的滤饼层起到过滤的作用,同时也不会因为孔道被占据而导致的过滤介质清洗困难的问题。

[0082]

接下来,在通过絮凝、过滤后,消除掉了废水中的容易通过常规理化方法容易消除的污染物,再通过厌氧和缺氧对废水进行降解处理。经过与处理后的高cod污水进入厌氧池后,与回流的活性污泥混合。厌氧池中的细菌将吸收的有机物氧化分解,并提供能源,同时从污水中吸收大量的磷,以聚磷酸盐的形式储存起来,通过把剩余污泥排出系统,同时也将细菌摄入的磷也排走,从而达到去除磷的目的。

[0083]

3、经厌氧池处理后的污水自流进入缺氧池,缺氧池中主要利用异养型兼性微生物进行反硝化过程,功能是去除污水中的nh

3-n和降解有机物。来自厌氧池的污水与从mbr池回流的经过化的混合液在此池充分混合,在缺氧条件下,进行反硝化反应,污水中的反硝化菌以原污水中碳源有机物作为氢电子供体,以硝态氮作为电子受体,使回流混合液中的硝态氮及亚硝态氮中的氮被还原成氮气从水中逸出,从而达到除氮的目的。同时水中的兼性

厌氧菌可将好氧菌难以降解的大分子有机物氧化分解成易于降解的小分子有机物,提高其可生化性,为好氧生化创造有利条件。

[0084]

污水从缺氧池中自流入mbr池(好氧池)。本池利用自养型好氧微生物对对污水中含碳有机物进行降解和对污水中的氨氮进行硝化。mbr池内还放置有浸没式超滤膜组件,组件下部自带曝气系统。污水直接经浸没式超滤膜直接过滤产水,不仅可以省去二沉池,还可以降低污泥负荷,提高容积负荷。mbr池中的污泥定期由泵提升到污泥脱水机,污泥脱水后外运作为固废进行无害化处理,脱泥污水回流至预处理池进行再处理。

[0085]

在经过了mbr处理后,废水中的主要的悬浮物、cod已经被大量的去除,由于废水中还含有无机盐,通过电渗析的处理可以将废水中的无机盐脱除,得到淡水与浓水,淡水可以达标排放,浓水经过浓缩结晶可以得到废盐。mbr反应器中的污泥可以经过干燥后得到干化污泥,作为固废处理。

[0086]

基于上述的工艺,本实用新型提供的装置如下:

[0087]

包括:

[0088]

沉降池32,用于对高cod废水进行预过滤处理;

[0089]

气浮槽33,连接于沉降池32,用于对沉降池32得到的滤液进行气浮除油处理;

[0090]

絮凝池34,连接于气浮槽33,用于对气浮槽33中得到的废水进行降解处理;

[0091]

固液分离器36,连接于絮凝池34,用于对絮凝池34中得到的产水进行固液分离处理;

[0092]

厌氧反应池37,连接于固液分离器36,用于对固液分离器36的产水进行厌氧降解处理;

[0093]

缺氧反应池38,连接于厌氧反应池37,用于对厌氧反应池37中得到的废水进行缺氧降解处理;

[0094]

mbr反应池39,连接于缺氧反应池38,用于对缺氧反应池38中得到的废水进行mbr好氧降解和过滤处理;

[0095]

电渗析器40,连接于mbr反应池39中的渗透侧,用于对mbr反应池39中的滤液进行电渗析处理;

[0096]

蒸发器42,连接于电渗析器40中得到的浓液进行蒸发结晶,得到回收盐;

[0097]

干燥器43,连接于mbr反应池39的底部,用于对mbr反应池39中得到的泥。

[0098]

在一个实施方式中,所述的固液分离器36是介质过滤器,可以是多孔陶瓷过滤器、石英砂过滤器或者锰砂过滤器中的一种。

[0099]

在一个实施方式中,所述的mbr反应池39中采用的中空纤维膜。

[0100]

在一个实施方式中,所述的中空纤维膜的孔径范围是20-500nm。

[0101]

在一个实施方式中,所述的电渗析器40的淡水侧连接于产水池41。

[0102]

由于在mbr的反应和过滤过程中,会生成较多的污泥,本实用新型还提供一种应用于上述的废水处理装置中mbr反应器的、辐射状浸没式膜组件,其包括:外侧集水槽、膜丝预胶铸块、中心集水槽、连管、堵头、设置在所述中心集水槽一侧的可转动产水管以及驱动所述可转动产水管旋转的驱动机构;所述膜丝被预先胶铸成若干个预胶铸块;所述预胶铸块一端与外侧集水槽凹槽粘接,另一端与中心集水管凹槽粘接,呈辐射状;所述连管将外侧集水槽侧壁接口与中心集水管端部接口连接,形成水通路;所述可转动产水管由旋转接头与

固定弯管组成;所述旋转接头与中心集水管一侧相连;所述固定弯管固定不动,将旋转接头引出的中心集水管产水引出;所述旋转接头上设有传动机构,可通过驱动机构产生转动,并带动整个膜组件发生转动。本实用新型根据帘式膜组件实际使用过程中底部膜丝根部容易积聚大量污泥的问题提出了一种辐射状帘式膜组件。辐射状帘式膜组件可以进行连续旋转,连续转换根部与污泥沉降的相对方向,有效减缓根部污泥积聚,以及膜表面污染现象,确保过滤操作可以在较长时间内连续进行,延长组件清洗周期,增加使用寿命。

[0103]

更具体地说,该mbr组件的结构如图3-8所示:

[0104]

如图3所示,一种辐射状浸没式膜组件,膜组件中包括有外侧集水槽1以及中心集水管3,外侧集水槽1为环状,中心集水管3位于外侧集水槽1的中间,在中心集水管3与外侧集水槽1之间分布有膜丝26,膜丝26一端固定于中心集水管3上,另一端固定于外侧集水槽1上,并且内部的通道与外侧集水槽1相连通,两端中心集水管连接口7均可作为组件产水口;膜丝26被平均分成若干束,将每一束两头封胶,预先胶铸成若干个m膜丝预胶铸块2;膜丝预胶铸块2一端与外侧集水槽凹槽8粘接,另一端与中心集水管凹槽9粘接,呈辐射状,构成扇片状;连管4将外侧集水槽侧壁接口5与中心集水管端部接口6连接,形成水通路。

[0105]

如图6所示,所述堵头19的堵头螺纹端与一端中心集水管连接口7相连,起密封作用,堵头19的堵头端帽16被支撑架17支撑;如图4,可转动产水管20由旋转接头12与固定弯管11组成;旋转接头12与一侧中心集水管连接口7相连;固定弯管11固定在支撑架17上,将旋转接头12引出的中心集水管3产水从总产水口10引出;旋转接头12上设有传动机构14,可通过驱动机构22并用链条21连接产生转动,并带动整个辐射状浸没式膜组件18发生转动,如图6所示。在上述的结构中,连管4的分散分布于环状集水槽1的四周,一方面起到了将环状集水槽1中的产水收集至中心管的作用,另一方面起到了支撑起环状集水槽1以及中心管的作用,使得整个膜组件可以构成以中心管为轴的圆盘,通过支撑于支架上,可以在垂直平面内旋转,利用重力的变化作用,使得根部的泥污在旋转过程脱除,辐射状帘式膜组件可以进行连续旋转,连续转换根部与污泥沉降的相对方向,有效减缓根部污泥积聚,以及膜表面污染现象,确保过滤操作可以在较长时间内连续进行,延长组件清洗周期,增加使用寿命。

[0106]

本实用新型的辐射状浸没式膜组件的制备方法如下实施例所述。

[0107]

如图3所示,一种辐射状浸没式膜组件,外侧集水槽1、膜丝预胶铸块2、中心集水管3、连管4,制造过程是:将一把200根膜丝26端部涂上堵孔介质peg2000堵塞膜丝水流通道,防止密封胶进入内孔内。选择空腔结构为圆柱形的胶铸模具24,圆柱形胶铸模具24仅有上端开口,并且在圆柱形胶铸模具24的上部放置一个圆柱形膜丝预胶铸块29,圆柱形膜丝预胶铸块29的截面为圆柱形,内部设有较多孔道,用于嵌入膜丝26,在圆柱形胶铸模具24底部具有进胶口25,圆柱形胶铸模具24内壁涂上适量的脱模剂,将一端堵好孔的一把膜丝26整理整齐放置其中。将硬质灌封胶27环氧树脂由底部进胶口25灌入,灌入高度距离膜丝底端7cm,灌入完毕后静置直至硬质灌封胶27固化。接着将软质灌封胶28软型环氧树脂由圆柱形胶铸模具29开口处缓慢倒入,倒入深度为1cm,灌入完毕后静置直至软质灌封胶28固化。将固化完毕后的圆柱形膜丝预胶铸块29一端从模具缓慢脱出,并切除端部1cm厚的硬质灌封胶27将膜丝26内孔打开形成水流通道。将圆柱形膜丝预胶铸块29颠倒,按照以上相同步骤进行另一端的制备,制备完毕后的圆柱形膜丝预胶铸块29如图6所示。接下来将若干圆柱形膜丝预胶铸块29的一端与某一边外侧集水槽凹槽8一一进行粘接,另一端依次旋转90度与

相对的中心集水管凹槽9一一粘接,按此步骤将圆柱形膜丝预胶铸块29全部与外侧集水槽凹槽8和中心接水管凹槽9粘接。最后将3根连管4一端与外侧集水槽侧壁接口5连接,另一端与相对应的中心集水管端部接口6连接。

[0108]

如图8所示,膜丝预胶铸块也还可以替换为长方体、圆柱状或棱柱状。

[0109]

以下实施例中所处理的含油废水为油田采出废水,其水质是:含盐量1240mg/l,含油量780mg/l,cod 5300mg/l。

[0110]

实施例1

[0111]

首先对油田采出废水进行斜板沉降,去除掉其中的较大的固体悬浮物,通过气浮继续废水进行处理,使油滴上浮并撇除;除油后的废水中加入30ppm的聚合氯化铝絮凝剂进行絮凝后,通过多孔陶瓷过滤器进行过滤,去除絮凝体,滤液继续通过厌氧、缺氧处理,其中,厌氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-35℃,ph值7~7.5,停留时间35小时;缺氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-35℃,ph值6.5-7.5,停留时间18小时。处理后的废水再送入好氧反应池中进行反应处理,同时在好氧反应池中设有中空纤维膜过滤组件,用于实时地将反应液滤除,在mbr好氧反应处理过程中,溶氧在3-5mg/l,停留时间15小时。反应后的料液经过电渗析脱盐处理,电渗析过程的电流强度为120ma/cm2,淡水达标排放,浓水经过蒸发结晶后得到废盐;mbr反应过程中的污泥干化后得到泥饼,作为固废。

[0112]

实施例2

[0113]

首先对油田采出废水进行斜板沉降,去除掉其中的较大的固体悬浮物,通过气浮继续废水进行处理,使油滴上浮并撇除;除油后的废水中加入30ppm的聚合氯化铝絮凝剂进行絮凝后,通过多孔陶瓷过滤器进行过滤,去除絮凝体,滤液继续通过厌氧、缺氧处理,其中,厌氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-32℃,ph值7~7.5,停留时间30小时;缺氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-32℃,ph值6.5-7.5,停留时间15小时。处理后的废水再送入好氧反应池中进行反应处理,同时在好氧反应池中设有中空纤维膜过滤组件,用于实时地将反应液滤除,在mbr好氧反应处理过程中,溶氧在3-5mg/l,停留时间12小时。反应后的料液经过电渗析脱盐处理,电渗析过程的电流强度为80ma/cm2,淡水达标排放,浓水经过蒸发结晶后得到废盐;mbr反应过程中的污泥干化后得到泥饼,作为固废。

[0114]

实施例3

[0115]

首先对油田采出废水进行斜板沉降,去除掉其中的较大的固体悬浮物,通过气浮继续废水进行处理,使油滴上浮并撇除;除油后的废水中加入30ppm的聚合氯化铝絮凝剂进行絮凝后,通过多孔陶瓷过滤器进行过滤,去除絮凝体,滤液继续通过厌氧、缺氧处理,其中,厌氧过程的溶解氧浓度在0.5mg/l以下,废水温度34-38℃,ph值7~7.5,停留时间40小时;所述的第4步中的缺氧过程的溶解氧浓度在0.5mg/l以下,废水温度35-48℃,ph值6.5-7.5,停留时间24小时。处理后的废水再送入好氧反应池中进行反应处理,同时在好氧反应池中设有中空纤维膜过滤组件,用于实时地将反应液滤除,在mbr好氧反应处理过程中,溶氧在3-5mg/l,停留时间18小时。反应后的料液经过电渗析脱盐处理,电渗析过程的电流强度为140ma/cm2,淡水达标排放,浓水经过蒸发结晶后得到废盐;mbr反应过程中的污泥干化后得到泥饼,作为固废。

[0116]

实施例4

[0117]

本实施例与实施例3的区别是对介质过滤器进行了预处理;首先对油田采出废水进行斜板沉降,去除掉其中的较大的固体悬浮物,通过气浮继续废水进行处理,使油滴上浮并撇除;除油后的废水中加入30ppm的聚合氯化铝絮凝剂进行絮凝后,通过多孔陶瓷过滤器进行过滤,多孔陶瓷过滤器在对絮凝产水过滤前进行预处理,将过滤器滤饼浸润于15wt%碳酸钠溶液中使孔道内含有碳酸钠溶液,然后自然干燥,并重复上述步骤一次,然后缓慢地向过滤器中渗滤5wt%氯化钙溶液,使在孔道内生成碳酸钙沉淀后,再对絮凝产水进行过滤,使过滤器的表面形成滤饼层后,再缓慢渗滤10wt%盐酸,使孔道内的沉淀溶解后,继续开始对絮凝产水进行过滤;滤液继续通过厌氧、缺氧处理,其中,厌氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-35℃,ph值7~7.5,停留时间35小时;缺氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-35℃,ph值6.5-7.5,停留时间18小时。处理后的废水再送入好氧反应池中进行反应处理,同时在好氧反应池中设有中空纤维膜过滤组件,用于实时地将反应液滤除,在mbr好氧反应处理过程中,溶氧在3-5mg/l,停留时间15小时。反应后的料液经过电渗析脱盐处理,电渗析过程的电流强度为120ma/cm2,淡水达标排放,浓水经过蒸发结晶后得到废盐;mbr反应过程中的污泥干化后得到泥饼,作为固废。

[0118]

实施例5

[0119]

本实施例与实施例3的区别是对介质过滤器进行了预处理;首先对油田采出废水进行斜板沉降,去除掉其中的较大的固体悬浮物,通过气浮继续废水进行处理,使油滴上浮并撇除;除油后的废水中加入20ppm的聚合氯化铝絮凝剂进行絮凝后,通过多孔陶瓷过滤器进行过滤,多孔陶瓷过滤器在对絮凝产水过滤前进行预处理,将过滤器滤饼浸润于12wt%碳酸钠溶液中使孔道内含有碳酸钠溶液,然后自然干燥,并重复上述步骤一次,然后缓慢地向过滤器中渗滤2wt%氯化钙溶液,使在孔道内生成碳酸钙沉淀后,再对絮凝产水进行过滤,使过滤器的表面形成滤饼层后,再缓慢渗滤5wt%盐酸,使孔道内的沉淀溶解后,继续开始对絮凝产水进行过滤;滤液继续通过厌氧、缺氧处理,其中,厌氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-32℃,ph值7~7.5,停留时间30小时;缺氧过程的溶解氧浓度在0.5mg/l以下,废水温度30-32℃,ph值6.5-7.5,停留时间15小时。处理后的废水再送入好氧反应池中进行反应处理,同时在好氧反应池中设有中空纤维膜过滤组件,用于实时地将反应液滤除,在mbr好氧反应处理过程中,溶氧在3-5mg/l,停留时间12小时。反应后的料液经过电渗析脱盐处理,电渗析过程的电流强度为80ma/cm2,淡水达标排放,浓水经过蒸发结晶后得到废盐;mbr反应过程中的污泥干化后得到泥饼,作为固废。

[0120]

实施例6

[0121]

本实施例与实施例3的区别是对介质过滤器进行了预处理;首先对油田采出废水进行斜板沉降,去除掉其中的较大的固体悬浮物,通过气浮继续废水进行处理,使油滴上浮并撇除;除油后的废水中加入40ppm的聚合氯化铝絮凝剂进行絮凝后,通过多孔陶瓷过滤器进行过滤,多孔陶瓷过滤器在对絮凝产水过滤前进行预处理,将过滤器滤饼浸润于18wt%碳酸钠溶液中使孔道内含有碳酸钠溶液,然后自然干燥,并重复上述步骤一次,然后缓慢地向过滤器中渗滤4wt%氯化钙溶液,使在孔道内生成碳酸钙沉淀后,再对絮凝产水进行过滤,使过滤器的表面形成滤饼层后,再缓慢渗滤8wt%盐酸,使孔道内的沉淀溶解后,继续开始对絮凝产水进行过滤;滤液继续通过厌氧、缺氧处理,其中,厌氧过程的溶解氧浓度在0.5mg/l以

下,废水温度34-38℃,ph值7~7.5,停留时间40小时;所述的第4步中的缺氧过程的溶解氧浓度在0.5mg/l以下,废水温度35-48℃,ph值6.5-7.5,停留时间24小时。处理后的废水再送入好氧反应池中进行反应处理,同时在好氧反应池中设有中空纤维膜过滤组件,用于实时地将反应液滤除,在mbr好氧反应处理过程中,溶氧在3-5mg/l,停留时间18小时。反应后的料液经过电渗析脱盐处理,电渗析过程的电流强度为140ma/cm2,淡水达标排放,浓水经过蒸发结晶后得到废盐;mbr反应过程中的污泥干化后得到泥饼,作为固废。

[0122]

以上各步骤中得到的处理后产水水质如下:

[0123][0124]

从上表中可以看出,通过本实用新型的处理方法可以实现对高cod值的油田采出水进行处理,使废水达标。实施例1和实施例4中相比,对介质过滤过程中的介质过滤器进行了前处理,使得在过滤过程中不易发生多孔介质的内部堵塞,使介质过滤器的水通量在一次循环过滤过程中衰减更慢。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1