一种连续性金属陶瓷粉末制粒装置的制作方法

1.本实用新型涉及陶瓷粉末加工领域,尤其涉及一种连续性金属陶瓷粉末制粒装置。

背景技术:

2.陶瓷粉末是一种轻质非金属多功能材料,主要成分是sio2和al2o3,分散性好、遮盖力高、白度高、悬浮性好、化学稳定性好,改善漆膜的机械性能,增加透明度,提高防火性能,可用于防腐、防火、耐高温、粉末、建筑涂料及各种工业、民用涂料,特别适合于高光半光性涂料及其它溶剂,可替代钛白粉用量,消除因使用钛白粉造成的光絮凝现象,防止涂料泛黄,并可降低企业生产成本。

3.金属陶瓷粉末在加工时,一些生产工序要求其对金属陶瓷粉末进行制粒作业,但是现有的制粒机构在最终制粒前,不能对初步凝结的物料进行筛选,继而难以保证最终制粒效果。

4.因此,有必要提供一种连续性金属陶瓷粉末制粒装置解决上述技术问题。

技术实现要素:

5.本实用新型提供一种连续性金属陶瓷粉末制粒装置,解决了现有的制粒装置难以在最终制粒时对物料进行有效筛选的问题。

6.为解决上述技术问题,本实用新型提供的一种连续性金属陶瓷粉末制粒装置,包括底架;所述底架顶面固定连接有外壳体,所述外壳体顶部固定安装有进料斗;所述进料斗内壁固定连接有定位架;所述外壳体内壁且对应进料斗两侧的位置分别固定安装有输料机构和挤压制粒机构;所述定位架表面固定连接有伺服主电机;所述伺服主电机输出轴的一端固定连接有主轴;所述进料斗底部固定连通有下料管;所述外壳体内部且对应进料斗下方的位置固定安装有过滤组件;所述过滤组件周侧面与下料管滑动配合;所述外壳体内部且对应过滤组件下方的位置固定开设有混料腔;所述混料腔内壁固定安装有两对称设置且通过布液管而相互连通的喷淋管;所述主轴周侧面固定连接有螺旋下料叶片;所述螺旋下料叶片周侧面与进料斗相配合;所述主轴周侧面且对应混料腔的位置固定连接有一组呈线性阵列分布的拌料组件;所述输料机构包括输料管;所述输料管周侧面与外壳体固定连接;所述输料管周侧面通过两导管与混料腔连通;所述输料管内部固定安装有第一螺旋输料组件;所述挤压制粒机构包括挤压管;所述挤压管周侧面通过进料管与外壳体连通;所述挤压管内部固定安装有第二螺旋输料组件;所述挤压管底部通过连接件固定连接有成型板;所述成型板底面开设有若干组呈圆周阵列分布的制粒孔。

7.优选的,所述过滤组件包括滤板;所述滤板表面开设有呈矩形阵列分布的滤孔;所述滤板底面固定连接有两组对称设置的阻尼缓冲件;两组所述阻尼缓冲件底端均与外壳体固定连接;所述滤板底面还固定安装有两振动电机;所述滤板呈倾斜设置;所述滤板对应下料管的位置固定开设有通孔。

8.优选的,所述输料管底部固定设置有卸料口;所述输料管周侧面且位于卸料口上方的位置固定安装有下料阀。

9.优选的,两所述喷淋管底部均固定设置有一组呈线性阵列分布且出液方向正对混料腔的喷淋孔;所述布液管表面固定设置有连接接头。

10.优选的,所述第一螺旋输料组件和第二螺旋输料组件均包括直线电机、轴杆和螺旋输料叶片;所述直线电机输出轴的一端与轴杆固定连接;所述轴杆周侧面与螺旋输料叶片固定连接。

11.优选的,所述拌料组件包括限位环;所述限位环内壁与主轴固定连接;所述主轴周侧面固定连接有一组呈圆周阵列分布的搅拌棒。

12.优选的,所述混料腔为中空圆筒状结构;所述混料腔底部固定设置有与输料管相配合的下料斜面。

13.与相关技术相比较,本实用新型提供的一种连续性金属陶瓷粉末制粒装置具有如下有益效果:

14.本实用新型提供一种连续性金属陶瓷粉末制粒装置,本实用新型通过输料机构、挤压制粒机构和过滤组件的设计,使该装置能够以自动化流水线方式高效实现陶瓷粉末的制粒作业,制粒时,通过拌料组件的设计,能够有效提高粘接液与粉末的混合速度,通过过滤组件的设计,则能在制粒工作前,对初步粘接的物料进行筛选,通过筛选以有效避免未凝结的粉末和粒径不合格的粘接物进入制终制粒结构,继而有效保证该装置的制粒效果,通过螺旋下料叶片的设计,则能有效控制该装置的下料速度。

附图说明

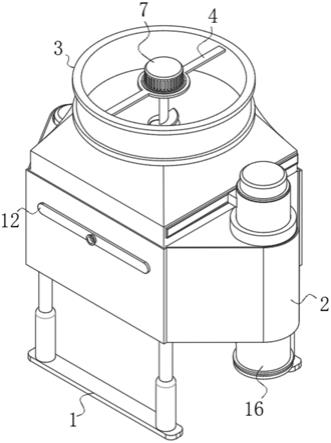

15.图1为本实用新型提供的一种连续性金属陶瓷粉末制粒装置的一种较佳实施例的结构示意图;

16.图2为图1的剖面结构示意图;

17.图3为输料机构、挤压制粒机构和拌料组件的结构示意图;

18.图4为过滤组件的结构示意图;

19.图5为成型板和制粒孔的结构示意图。

20.图中标号:1、底架;2、外壳体;3、进料斗;4、定位架;5、输料机构;6、挤压制粒机构;7、伺服主电机;8、主轴;9、下料管;10、过滤组件;11、混料腔;12、布液管;13、喷淋管;14、螺旋下料叶片;15、拌料组件;16、输料管;17、导管;18、第一螺旋输料组件;19、挤压管;20、第二螺旋输料组件;21、成型板;22、制粒孔;23、滤板;24、滤孔;25、阻尼缓冲件;26、振动电机。

具体实施方式

21.下面结合附图和实施方式对本实用新型作进一步说明。

22.请结合参阅图1、图2、图3、图4和图5,其中,图1为本实用新型提供的一种连续性金属陶瓷粉末制粒装置的一种较佳实施例的结构示意图;图2为图1的剖面结构示意图;图3为输料机构、挤压制粒机构和拌料组件的结构示意图;图4为过滤组件的结构示意图;图5为成型板和制粒孔的结构示意图。

23.一种连续性金属陶瓷粉末制粒装置,包括底架1;底架1顶面固定连接有外壳体2,

外壳体2顶部固定安装有进料斗3,进料斗3中存储有待制粒的粉末;

24.进料斗3内壁固定连接有定位架4;外壳体2内壁且对应进料斗3两侧的位置分别固定安装有输料机构5和挤压制粒机构6;定位架4表面固定连接有伺服主电机7;伺服主电机7内部固定安装有断电制动器,断电制动器设置的作用在于保证上述电机断电时其输出轴的自动制动能力,继而能够对相关部件进行有效自限位;

25.伺服主电机7输出轴的一端固定连接有主轴8;进料斗3底部固定连通有下料管9;外壳体2内部且对应进料斗3下方的位置固定安装有过滤组件10;过滤组件10周侧面与下料管9滑动配合;外壳体2内部且对应过滤组件10下方的位置固定开设有混料腔11;混料腔11内壁固定安装有两对称设置且通过布液管12而相互连通的喷淋管13,布液管12工作时与外部供液设备连通,外部供液设备以设定压力和设定流量向布液管12中供入粘结液体,粉末与粘结液体混合,继而形成颗粒物;

26.主轴8周侧面固定连接有螺旋下料叶片14;螺旋下料叶片14用于控制下料速度,螺旋下料叶片14周侧面与进料斗3相配合;主轴8周侧面且对应混料腔11的位置固定连接有一组呈线性阵列分布的拌料组件15;拌料组件15设置的作用在于使粘结液体与粉末进行充分混合,继而加快制粒速度;

27.输料机构5包括输料管16;输料管16周侧面与外壳体2固定连接;输料管16周侧面通过两导管17与混料腔11连通;输料管16内部固定安装有第一螺旋输料组件18;挤压制粒机构6包括挤压管19;挤压管19周侧面通过进料管与外壳体2连通;挤压管19内部固定安装有第二螺旋输料组件20;挤压管19底部通过连接件固定连接有成型板21;成型板21底面开设有若干组呈圆周阵列分布的制粒孔22,成型板21能够进行更换,并具有不同孔径的制粒孔22,从而满足多种生产需求。

28.过滤组件10包括滤板23;滤板23表面开设有呈矩形阵列分布的滤孔24;滤板23底面固定连接有两组对称设置的阻尼缓冲件25;两组阻尼缓冲件25底端均与外壳体2固定连接;滤板23底面还固定安装有两振动电机26;滤板23呈倾斜设置;滤板23对应下料管9的位置固定开设有通孔。

29.输料管16底部固定设置有卸料口;输料管16周侧面且位于卸料口上方的位置固定安装有下料阀。

30.两喷淋管13底部均固定设置有一组呈线性阵列分布且出液方向正对混料腔11的喷淋孔;布液管12表面固定设置有连接接头,连接接头表面固定设置有法兰连接面,通过连接接头的设置,从而便于该装置与外部供液设备的连通。

31.第一螺旋输料组件18和第二螺旋输料组件20均包括直线电机、轴杆和螺旋输料叶片;直线电机输出轴的一端与轴杆固定连接;轴杆周侧面与螺旋输料叶片固定连接。

32.拌料组件15包括限位环;限位环内壁与主轴8固定连接;主轴8周侧面固定连接有一组呈圆周阵列分布的搅拌棒。

33.混料腔11为中空圆筒状结构;混料腔11底部固定设置有与输料管16相配合的下料斜面。

34.本实用新型提供的一种连续性金属陶瓷粉末制粒装置的工作原理如下:

35.工作前,首先选用合适的成型板21,继而确定该装置的制粒粒径,所要制粒的粉末存储于进料斗3中,布液管12通过连接接头与外部粘接液供入设备连通,工作时,伺服主电

机7驱动螺旋下料叶片14和拌料组件15以设定速度运转,继而进行下料和拌料工作,同时第一螺旋输料组件18以设定速度向上输料,第二螺旋输料组件20以设定速率向下输料,第一螺旋输料组件18第二螺旋输料组件20工作时,其速度均处于低速状态,和布液管12以设定速率和流量向该装置中供入粘接液,经拌料组件15初次混合的物料在第一螺旋输料组件18的作用下向下输送,并将导管17排出至过滤组件10上方,过滤组件10工作时,两个振动电机26以设定振动频率工作,振动电机26工作时,其频率较低,以避免对粘接的物料产生影响,振动电机26工作后,继而通过振动筛料原理进行筛料,初步凝结且符合粒径的物料经由过滤组件10排出至第二螺旋输料组件20上,在第二螺旋输料组件20的作用下,对已经粘结的物料进行挤压成型,成型的颗粒由制粒孔22挤出,物料流经过滤组件10上方时,不符合粒径的物料经拌料组件15进行继续加工。

36.与相关技术相比较,本实用新型提供的一种连续性金属陶瓷粉末制粒装置具有如下有益效果:

37.本实用新型通过输料机构5、挤压制粒机构6和过滤组件10的设计,使该装置能够以自动化流水线方式高效实现陶瓷粉末的制粒作业,制粒时,通过拌料组件15的设计,能够有效提高粘接液与粉末的混合速度,通过过滤组件10的设计,则能在制粒工作前,对初步粘接的物料进行筛选,通过筛选以有效避免未凝结的粉末和粒径不合格的粘接物进入制终制粒结构,继而有效保证该装置的制粒效果,通过螺旋下料叶片14的设计,则能有效控制该装置的下料速度。

38.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1