颚式移动破碎站的制作方法

1.本实用新型涉及破碎设备,尤其涉及颚式移动破碎站。

背景技术:

2.移动破碎站在矿产上比较常见,其能够自动移动到指定位置,破碎站能够对大型的石块进行破碎,输送我们想要的矿石大小。现有移动破碎站有好几种形式,现对颚式的移动破碎站进行研究,发生现有的颚式移动破碎站中的颚式破碎机咬合强度低,进过一段时间后就需要更换定颚板和动颚板。还有颚式破碎机在破碎石块时,破碎出的石块大小差别较大,例如申请号201610921549.3的移动式破碎站。

技术实现要素:

3.本实用新型针对现有技术中破碎站破碎出的石块差异较大的缺点,提供颚式移动破碎站。

4.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

5.颚式移动破碎站,包括底座,底座上安装有振动给料斗和颚式破碎机,振动给料斗的出口伸入到颚式破碎机内,颚式破碎机包括壳体,壳体内安装有定颚板和动颚板,定颚板与动颚板下端之间设有出料通道;出料通道为竖直向下的通道,定颚板的定咬合面与定颚板的定出料面之间的夹角为169

°

,定颚板的定出料面垂直于底座上端面,底座的上端面为水平面。

6.颚式破碎机的出料通道为狭长型出口,狭长型的出料通道横向截面长度较长,宽度较为狭窄,破碎方向深度较深。直通形的通道有利于排料通畅,狭长型的出料通道的体积大小是破碎机每次工作循环的排料量,通道紧边尺寸取排料颗粒尺寸的1

‑

3倍,直通形通道形成了“小紧边、大冲程”的特性。通过此出料通道的矿石都为超细型。

7.作为优选,动颚板的动咬合面与动颚板的动出料面之间的夹角为172

°

,动颚板的动出料面与定颚板的定出料面之间的夹角为α,0

°

≤α≤10

°

。

8.直通的出料通道可以形成一侧为垂直面,另一侧为倾斜面,这种出料通道有利于层压破碎;或者两面都为垂直面,这种出料通道所排物料最为均匀。

9.作为优选,动颚板的下端部连接有用于调节出料通道开度的调节装置,调节装置安装在壳体上,调节装置包括第一支撑板、第二支撑板、顶板、第一油缸、第二油缸、第一挤压块、第二挤压块、调节块和推板,第一支撑板与第二支撑板之间形成调节腔,顶板密封固定在第一支撑板与第二支撑板之间,第一油缸和第二油缸分别设在调节腔的两侧,第一油缸的伸缩杆伸入到调节腔内与第一挤压块连接,第二油缸的伸缩杆伸入到调节腔内与第二挤压块连接,第一挤压块挤压推动调节块一端,第二挤压块挤压推动调节块另一端,调节块下端设有条形凹槽,推板一端伸入到条形凹槽内并与调节块铰接,推板另一端与动颚板铰接。

10.传统的调节装置基本采用一个油缸直接推动推板摆动,这种虽然能够调节动颚板

与定颚板之间的出料通道径,但其对油液的需要非常的高,油压高从侧面来说增加了设备的危险等级。本装置第一油缸和第二油缸先控制第一挤压块和第二挤压块,再通过第一挤压块和第二挤压块来推动调节块,调节块再推动推板,第一油缸和第二油缸油压比传统的低很多,第一挤压块和第二挤压块来推动调节块,调节块移动的稳定性高。

11.作为优选,第一挤压块和第二挤压块的横切面形状都为直角梯形,调节块上端两侧都设有倾斜面,第一挤压块的斜面与调节块一端的倾斜面挤压连接,第二挤压块的斜面与调节块另一端的倾斜面挤压连接。

12.第一挤压块和第二挤压块在各自的油缸推动下向里移动,由于两个挤压块与调节块之间倾斜布置,所以当两个挤压块向里运动时,调节块向下推动推板运动,推板推动动颚板下端部移动,从而调节动颚板与定颚板之间的出料通道径。

13.作为优选,顶板与第一挤压块和第二挤压块密封连接,第一挤压块和第二挤压块分别与调节块密封连接,第一挤压块、第二挤压块、调节块和顶板合为形成油腔,第一支撑板与第二支撑板之间形成进油室,顶板密封盖合在进油室上,顶板上安装有第三油缸,进油室与油腔连通,进油室与油腔之间安装有单向阀,油腔侧边通过管道与第三油缸连接,管道上安装有用于连通油腔与第三油缸的阀门。

14.第三油缸通过油腔辅助推动调节块,从而减轻第一油缸和第二油缸的油压压力,调节块受力均匀,移动的稳定性好。

15.作为优选,出料通道水平位移差为s,出料通道垂直位移差为h,出料通道特征值为m=h/s,1.2≤m≤2.6。

16.破碎时,物料块度愈大,所需的压缩量也就愈大,所以水平行程一般从进料口到出料通道逐渐减小。因为出料通道处的物料是在重力作用下自由落下的,所以出料通道处水平行程的大小还与出料通道物料下落高度有关。动颚板的垂直行程不但可以促进物料向下排料,还可以提高机器的处理能力,但是垂直行程值也不能过大,因为在破碎过程中,动颚板和定颚板间会产生垂直方向的相对运动,物料会被磨搓,易产生粉料,从而影响产品的粒度。

17.作为优选,定颚板和动颚板中c、mn、cr、mo、re、ti含量分别为0.1%≤c≤1.3%、19%≤mn≤20%、1.9%≤cr≤2.3%、0.7%≤mo≤0.8%、re

‑

ti为0.2%。通过此配比的定颚板和动颚板抗拉强度能够达到1000mpa以上,屈服强度能够达到450mpa以上,冲击功能够达到270j/cm2以上,从而延长颚式破碎机的使用寿命,有效地减少了定颚板和动颚板的更换频率,提高了生产效率和设备作业率,减少了工人劳动强度。

18.作为优选,还包含输料装置和除铁装置,输料装置包括输送架和输送带,输送架向上倾斜安装在底座上,输送带下端伸入到颚式破碎机的出料通道正下方,底座的前端安装有支撑架,除铁装置固定在支撑架上并设在输送带中部正上方,除铁装置包括支架、棍、吸铁板、传送带,支架外形为方形支架,支架两侧都安装有棍,两根棍都设在输送带两侧,传送带缠绕在两根棍上,吸铁板安装在支架上并设在两根棍之间,吸铁板两侧都延伸出输送带两侧,吸铁板与棍之间设有间隙,间隙为无磁区,间隙设在输送带侧边。

19.本移动颚式破碎站能够去除具有磁性金属物质,提高物料的纯度,去铁装置能够将磁性金属物质从输送带上分离出来,并将磁性金属物质排放到输送带外,磁性金属物质被吸附在正对吸铁板上的传送带上,传送带带着磁性金属物质向侧边移动并移动到无磁

区,磁性金属物质从无磁区掉落,实现物料与磁性金属物质分离。

20.本实用新型由于采用了以上技术方案,具有显著的技术效果:

21.颚式破碎机的出料通道为狭长型出口,狭长型的出料通道横向截面长度较长,宽度较为狭窄,破碎方向深度较深。直通形的通道有利于排料通畅,狭长型的出料通道的体积大小是破碎机每次工作循环的排料量,通道紧边尺寸取排料颗粒尺寸的1

‑

3倍,直通形通道形成了“小紧边、大冲程”的特性。通过此出料通道的矿石都为超细型。

附图说明

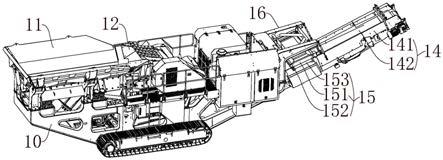

22.图1是本实用新型的结构示意图。

23.图2是图1中颚式破碎机的内部结构示意图。

24.图3是图1中颚式破碎机的外部结构示意图。

25.图4是图2中定颚板的结构示意图。

26.图5是图2中动颚板的结构示意图。

27.图6是图3中调节装置a

‑

a的剖视结构示意图。

28.图7是图6中调节装置的内部结构示意图。

29.图8是图2中b的局部放大图。

30.以上附图中各数字标号所指代的部位名称如下:其中,10—底座、11—振动给料斗、12—颚式破碎机、13—调节装置、14—输料装置、15—除铁装置、 16—支撑架、120—出料通道、121—壳体、122—定颚板、123—动颚板、130—油腔、131—第一支撑板、132—第二支撑板、133—顶板、134—第一油缸、135 —第二油缸、136—第一挤压块、137—第二挤压块、138—调节块、139—推板、 141—输送架、142—输送带、151—支架、152—棍、153—传送带、1221—定咬合面、1222—定出料面、1231—动咬合面、1232—动出料面、1300—进油室、 1310—第三油缸、1311—单向阀、1381—条形凹槽。

具体实施方式

31.下面结合附图1

‑

8与实施例对本实用新型作进一步详细描述。

32.实施例1

33.颚式移动破碎站,包括底座10,底座10上安装有履带式的滚轮,底座10 上安装有振动给料斗11和颚式破碎机12,振动给料斗11的出口伸入到颚式破碎机12内,振动给料斗11在振动电机的驱动将其内的物料振动到颚式破碎机 12内,颚式破碎机12将物料进行破碎。颚式破碎机12包括壳体121,壳体121 内安装有定颚板122和动颚板123,定颚板122与动颚板123下端之间设有出料通道120,出料通道120为竖直向下的通道,通道为狭长型通道。定颚板122的定咬合面1221与定颚板122的定出料面1222之间的夹角为169

°

,定颚板122 案安装在壳体121上时,定颚板122的定出料面1222垂直于底座10上端面,底座10的上端面为水平面。颚式破碎机的出料通道120为狭长型出口,狭长型的出料通道120横向截面长度较长,宽度较为狭窄,破碎方向深度较深。直通形的通道有利于排料通畅,狭长型的出料通道120的体积大小是破碎机每次工作循环的排料量,通道紧边尺寸取排料颗粒尺寸的1

‑

3倍,直通形通道形成了“小紧边、大冲程”的特性。通过此出料通道120的矿石都为超细型。

34.动颚板123的动咬合面1231与动颚板123的动出料面1232之间的夹角为 172

°

,初

始安装时,动颚板123的出料面垂直底座10的上端面,动颚板123 的动出料面1232与定颚板122的定出料面1222之间的夹角为α,α=0

°

,出料通道两侧面都为垂直面,出料通道120为狭长型。

35.动颚板123的下端部连接有用于调节出料通道120开度的调节装置13,调节装置13安装在壳体121上,调节装置13包括第一支撑板131、第二支撑板 132、顶板133、第一油缸134、第二油缸135、第一挤压块136、第二挤压块137、调节块138和推板139,第一支撑板131和第二支撑板132一体式固定连接,第一支撑板131与第二支撑板132之间形成调节腔,顶板133密封固定在第一支撑板131与第二支撑板132之间,第一油缸134和第二油缸135分别设在调节腔的两侧,第一油缸134的伸缩杆伸入到调节腔内与第一挤压块136连接,第二油缸135的伸缩杆伸入到调节腔内与第二挤压块137连接,第一挤压块136 挤压推动调节块138一端,第二挤压块137挤压推动调节块138另一端,第一油缸134和第二油缸135同时工作,从而使得第一挤压块136和第二挤压块137 同时推动调节块138。调节块138下端设有条形凹槽1381,推板139一端伸入到条形凹槽1381内并与调节块138铰接,推板139另一端与动颚板123铰接。第一油缸134和第二油缸135先控制第一挤压块136和第二挤压块137,再通过第一挤压块136和第二挤压块137来推动调节块138,调节块138再推动推板 139,第一油缸134和第二油缸135油压比传统的一个油缸的油压低很多,第一挤压块136和第二挤压块137来推动调节块138,调节块138移动的稳定性高。

36.第一挤压块136和第二挤压块137的横切面形状都为直角梯形,第一挤压块136和第二挤压块137上都设有环形密封槽,环形密封槽内都安装有组合密封圈,调节块138上端两侧都设有倾斜面,第一挤压块136的斜面与调节块138 一端的倾斜面挤压连接,第二挤压块137的斜面与调节块138另一端的倾斜面挤压连接。

37.顶板133与第一挤压块136和第二挤压块137密封连接,第一挤压块136 和第二挤压块137分别与调节块138密封连接,调节块138的上端部四周也设有环形的凹槽,凹槽内也安装有组合密封圈。第一挤压块136、第二挤压块137、调节块138和顶板133合为形成油腔130,油腔130充满油时能够推动推板139。第一支撑板131与第二支撑板132之间形成进油室1300,顶板133密封盖合在进油室1300上,顶板133上安装有第三油缸1310,进油室1300与油腔130连通,进油室1300与油腔130之间安装有单向阀1311,油腔130侧边通过管道与第三油缸1310连接,管道上安装有用于连通油腔130与第三油缸1310的阀门。

38.出料通道120水平位移差为s,出料通道120垂直位移差为h,出料通道特征值为m=h/s,m=1.2。破碎时,物料块度愈大,所需的压缩量也就愈大,所以水平行程一般从进料口到出料通道120逐渐减小。因为出料通道120处的物料是在重力作用下自由落下的,所以出料通道120处水平行程的大小还与出料通道120物料下落高度有关。动颚板123的垂直行程不但可以促进物料向下排料,还可以提高机器的处理能力,但是垂直行程值也不能过大,因为在破碎过程中,动颚板123和定颚板122间会产生垂直方向的相对运动,物料会被磨搓,易产生粉料,从而影响产品的粒度。

39.定颚板122和动颚板123中c、mn、cr、mo、re、ti含量分别为:c=0.1%、 mn=19%、cr=1.9%、mo=0.7%、re=0.2%、ti=0.2%。通过此配比的定颚板122 和动颚板123抗拉强度能够达到1000mpa以上,屈服强度能够达到450mpa以上,冲击功能够达到270j/cm2以上,从而延长颚式破碎机的使用寿命,有效地减少了定颚板和动颚板的更换频率,提高了生

产效率和设备作业率,减少了工人劳动强度。

40.颚式移动破碎站还包含输料装置14和除铁装置15,输料装置14包括输送架141和输送带142,输送架141向上倾斜安装在底座10上,输送带142下端伸入到颚式破碎机12的出料通道120正下方,底座10的前端安装有支撑架16,除铁装置15固定在支撑架16上并设在输送带142中部正上方,除铁装置15包括支架151、棍152、吸铁板、传送带153,支架151外形为方形支架,支架151 两侧都安装有棍152,两根棍152都设在输送带142两侧,传送带153缠绕在两根棍152上,吸铁板安装在支架151上并设在两根棍152之间,吸铁板两侧都延伸出输送带142两侧,吸铁板与棍152之间设有间隙,间隙为无磁区,间隙设在输送带142侧边。

41.实施例2

42.实施例2与实施例1特征基本相同,不同的是动颚板123的动出料面1232 与定颚板122的定出料面1222之间的夹角为α,α=5

°

。

43.出料通道120水平位移差为s,出料通道120垂直位移差为h,出料通道特征值为m=h/s,m=1.9。

44.定颚板122和动颚板123中c、mn、cr、mo、re、ti含量分别为:c=0.2%、 mn=19.5%、cr=2.1%、mo=0.75%、re=0.2%、ti=0.2%。

45.实施例3

46.实施例3与实施例1特征基本相同,不同的是动颚板123的动出料面1232 与定颚板122的定出料面1222之间的夹角为α,α=10

°

。

47.出料通道120水平位移差为s,出料通道120垂直位移差为h,出料通道特征值为m=h/s,m=2.6。

48.定颚板122和动颚板123中c、mn、cr、mo、re、ti含量分别为:c=1.3%、 mn=20%、cr=2.3%、mo=0.8%、re=0.2%、ti=0.2%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1