搅拌槽溢流回收系统的制作方法

1.本实用新型涉及矿山充填料浆搅拌技术领域,特别是涉及一种搅拌槽溢流回收系统。

背景技术:

2.目前,矿山充填料浆的搅拌是充填制备的重要环节,当立式搅拌槽的进料量大于排料量或只进料而不排料的情况下,立式搅拌槽内的浆体超过最高液位线后,过盈的浆体就会从搅拌槽顶部边缘的溢流口直接溢流而出,释放到充填站的事故池中,待事故池内浆体沉积后,人工清理或高压水冲洗后泵送外排处理,劳动强度大,同时也造成了物料的浪费。

技术实现要素:

3.本实用新型的目的在于提供一种搅拌槽溢流回收系统,以解决现有技术中搅拌槽中过盈浆体无法溢流回收的问题。

4.上述目的是通过以下技术方案实现的:

5.根据本实用新型的一个方面,本实用新型提供的一种搅拌槽溢流回收系统,包括:搅拌槽、溢流缓冲池、溢流管道、回收管道、以及位于所述溢流缓冲池内的渣浆泵,其中,所述溢流管道的一端与所述搅拌槽连接,另一端伸入所述溢流缓冲池中;所述回收管道的一端与所述渣浆泵连接,另一端与所述搅拌槽连接。

6.进一步地,所述渣浆泵为变频控制的潜水渣浆泵。

7.进一步地,所述搅拌槽为立式搅拌槽;所述溢流缓冲池的底部低于所述搅拌槽的底部。

8.优选地,所述系统还包括:第一液位检测装置和第二液位检测装置,其中,所述第一液位检测装置安装在搅拌槽上,用于检测所述搅拌槽内浆体的液位;所述第二液位检测装置安装在溢流缓冲池上,用于检测所述溢流缓冲池内浆体的液位。

9.进一步地,所述第一液位检测装置和第二液位检测装置可以为液位传感器、料位计等。

10.优选地,所述搅拌槽连接有进料管道和排料管道,所述进料管道和排料管道上安装有流量控制装置。所述回收管道上安装有流量控制装置。

11.优选地,所述溢流缓冲池连接有排空管道,所述排空管道的末端连至所述搅拌槽的排料管道,所述排空管道上安装有流量控制装置。

12.进一步地,所述流量控制器包括流量计和流量调节阀等。所述流量控制装置也可以为流量传感器。

13.进一步地,所述排空管道上还设置有排空阀门。

14.优选地,所述渣浆泵的吸入口还设置有搅拌装置,所述搅拌装置与所述渣浆泵的叶片同轴设置。本实用新型中,所述搅拌装置的设置可以自动搅拌溢流缓冲池中沉积的浆

体,便于渣浆泵吸入,可以有效地防止堵塞。优选地,所述渣浆泵为变频控制的潜水渣浆泵。

15.与现有技术相比,本实用新型具有如下的有益效果:本实用新型搅拌槽溢流回收系统,设置与搅拌槽通过溢流管道相连的溢流缓冲池,在溢流缓冲池与搅拌槽之间设置回收管道,并在溢流缓冲池中设置渣浆泵,实现了搅拌槽中过盈浆体的溢流回收,彻底解决了搅拌槽的过盈浆体需要进入事故池,再二次处理进行外排的情况(清理工作繁重),既避免了物料的浪费,又节约了大量的人员成本,降低工人劳动强度。

16.另外,本实用新型液位检测装置与多处的流量控制装置配合可保证搅拌槽内的液位线处于正常状态,保证了系统的正常运作。本实用新型渣浆泵吸入口处搅拌装置的设置,可自动搅拌沉积的浆体,便于渣浆泵吸入,防止堵塞。

附图说明

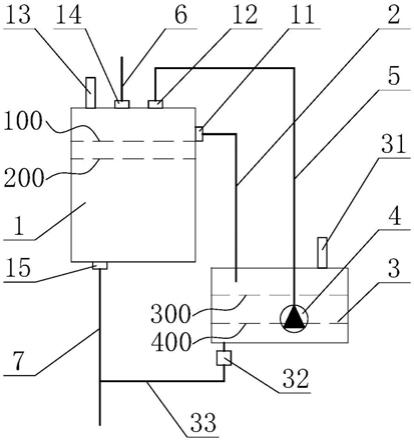

17.图1是本实用新型搅拌槽溢流回收系统的结构示意图。

18.图1中,1搅拌槽,2溢流管道,3溢流缓冲池,4渣浆泵,5回收管道,6进料管道,7排料管道,11溢流口,12回收口,13第一液位检测装置,14进料口,15排料口,31第二液位检测装置,32排空阀门,33排空管道,100最高搅拌液位线,200正常搅拌液位线,300排料液位线,400停泵液位线。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述:

20.图1示意性地示出了本实用新型实施例中搅拌槽溢流回收系统的结构。如图1所示,本实用新型提供的一种搅拌槽溢流回收系统,包括:搅拌槽1、溢流管道2、溢流缓冲池3、位于所述溢流缓冲池3内的渣浆泵4、以及回收管道5。其中,所述溢流管道2的一端与搅拌槽1连接,另一端伸入溢流缓冲池3中;所述回收管道5的一端与渣浆泵4连接,另一端与搅拌槽1连接。该搅拌槽溢流回收系统的搅拌槽1内的浆体可以经溢流管道2流向溢流缓冲池3,当开启渣浆泵4时,溢流缓冲池3中的浆体可以经回收管道5回收至搅拌槽1内,从而实现搅拌槽1内过盈浆体的溢流回收,可避免物料的浪费,节约人员成本。

21.如图1所示,所述搅拌槽1一侧的上方处设置有溢流口11,从溢流口11处引出溢流管道2,溢流管道2的下方伸入到溢流缓冲池3中。优选地,本实用新型中所述搅拌槽1可以为立式搅拌槽1,溢流缓冲池3设置在低于搅拌槽1的位置处,以便于过盈浆体流入溢流缓冲池3中。所述搅拌槽1的顶部设置有连接回收管道5的回收口12。所述搅拌槽1的顶部还设置有与进料管道6连接的进料口14。所述搅拌槽1的底部设置有与排料管道7连接的排料口15。

22.所述溢流缓冲池3的底部设置有排空管道33,所述排空管道33的末端连接至搅拌槽1的排料管道7。更优选地,溢流缓冲池3的底部低于搅拌槽1的底部,以便于将其内的浆液通过排空管道33排入排料管道7再混入搅拌后的浆体内。优选地,所述排空管道33上还设置有排空阀门32,用于开启或关闭溢流缓冲池3内的浆液的排放。

23.所述渣浆泵4位于溢流缓冲池3内,包括吸入口和出口,出口与回收管道5连接。所述渣浆泵4的吸入口处设置有与渣浆泵4的叶片同轴的搅拌装置,该搅拌装置的设置可以自动搅拌溢流缓冲池3中沉积的浆体,便于渣浆泵4吸入,可以有效地防止堵塞。优选地,所述

渣浆泵4为变频控制的潜水渣浆泵4。

24.在一可选实施例中,为了更好地检测浆体的液位,保证系统的正常运行,所述系统还包括液位检测装置。具体地,在搅拌槽1上安装第一液位检测装置13,用于检测搅拌槽1内浆体液位;在溢流缓冲池3上安装第二液位检测装置31,用于检测溢流缓冲池3内浆体液位。需要说明的是,“搅拌槽1上”和“溢流缓冲池3上”中的“上”只表明连接关系并不是对具体位置的限定。例如,第一液位检测装置13可以安装在如图1所示的搅拌槽1的上方,也可以伸入到搅拌槽1内部;第二液位检测装置31可以安装在如图1所示的溢流缓冲池3的上方,也可以伸入到搅拌槽1的内部。优选地,所述第一液位检测装置13和第二液位检测装置31可以为液位传感器或料位计等。

25.在一可选实施例中,为了方便控制各管道内浆体/浆液的流量,保证系统的正常运作,所述系统还包括流量控制装置。具体地,在搅拌槽1上方的进料管道6上和搅拌槽1下方的排料管道7上安装流量控制装置,以对进料管道6和排料管道7的流量进行调节,从而达到控制搅拌槽1内浆体流量的目的。在回收管道5上安装有流量控制装置,以便回收过程中,与进料管道6和排料管道7上的流量控制装置配合对搅拌槽1内的浆体液面进行控制,保证浆体位于正常搅拌液位线200处。在溢流缓冲池3下方的排空管道33上安装流量控制装置,以控制溢流缓冲池3内浆液缓慢均匀的流至排空管道33中。进一步地,流量控制装置可以为流量传感器。或者流量控制装置可以包括流量计和流量调节阀等。

26.下面结合图1,对搅拌槽溢流回收系统的控制方法进行详细说明:

27.系统安装过程中:需先根据溢流管道2与搅拌槽1的连接位置,预设搅拌槽1内浆体的最高搅拌液位线100和正常搅拌液位线200。其中,所述最高搅拌液位线100位于溢流口11的下沿处,正常搅拌液位线200可以综合搅拌槽1的大小进行预设,通常情况下正常搅拌液位线200位于搅拌槽1的中上方处。

28.根据溢流缓冲池3中渣浆泵4的位置,预设溢流缓冲池3内的排料液位线300和停泵液位线400。进一步地,根据渣浆泵4的吸入口的高低,预设溢流缓冲池3内的排料液位线300和停泵液位线400。所述排料液位线300和停泵液位线400为渣浆泵4的开启和关闭的依据。

29.搅拌生产过程中:通过第一液位检测装置13检测搅拌槽1内浆体的液位,当搅拌槽1内的浆体超过最高搅拌液位线100时,搅拌槽1内的过盈浆体从溢流口11处经溢流管道2流至溢流缓冲池3中;同时,通过进料管道6和排料管道7上的流量控制装置调节进料管道6和排料管道7中浆体的流量,达到对搅拌槽1内的浆体液位的控制,使其维持在正常搅拌液位线200处。具体地,通过降低进料管道6的流量,增大排料管道7的流量,使得液位降至最高搅拌液位线100以下,维持在正常搅拌液位线200附近。

30.通过第二液位检测装置31检测溢流缓冲池3内浆体的液位,当溢流缓冲池3的浆体达到排料液位线300时,启动渣浆泵4,搅拌装置转动,将沉积在溢流缓冲池3内的浆体搅动起来,浆体从渣浆泵4的出口通过回收管道5经回收口12回收输送至搅拌槽1内,实现溢流浆体的回收。

31.回收过程中,根据检测到的搅拌槽1内浆体的液位和溢流缓冲池3内浆体的液位,调节回收管道5、进料管道6以及排料管道7中浆体的流量。即搅拌槽1的进料量、回收管道5流量以及排料量三者相互配合调整,以保证搅拌槽1内的液位维持在正常搅拌液位线200附近,防止二次溢流。

32.当通过第二液位检测装置31检测到溢流缓冲池3内浆体的液位降至停泵液位线400时,渣浆泵4停止工作,同时开启排空阀门32,并通过排空管道33上的流量控制装置调节排空管道33内浆液的流量,使溢流缓冲池3内停泵液位线400以下的少量浆液均匀、缓慢地自流至排料管道7内,混入搅拌后的浆体内。

33.需要说明的是,搅拌生产过程中,液位的检测是实时进行的,以上各段落的前后并不是对步骤先后顺序的限定。

34.本实用新型搅拌槽溢流回收系统及其控制方法的上述优选实施例,实现了立式搅拌槽中过盈浆体的溢流回收,彻底解决了立式搅拌槽的溢流浆体需要进入事故池,再二次处理进行外排的情况,既避免了物料的浪费,又节约了大量的人员成本,降低工人劳动强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1