钙炭法烟气脱硫脱硝装置的制作方法

1.本实用新型涉及烟气治理技术领域,更具体地,涉及一种钙炭法烟气脱硫脱硝装置。

背景技术:

2.我国能源消费结构以煤为主,随着我国国民经济的发展,煤的消耗和使用过程中产生大量的硫氧化物和氮氧化物,同时工业气体排放也伴随着大量的粉尘排放,对空气造成了严重的污染。

3.随着环保意识的逐渐增强,我国对工业气体脱硫脱硝的要求逐渐提高。而脱硫脱硝方法种类繁多,目前主要的技术为半干法脱硫+选择性催化还原法(scr)脱硝,或者采用脱硫脱硝装置同时进行脱硫脱硝。其中,选择性催化还原法(scr)脱硝,补热成本很高,催化剂使用3年后会变成危险废弃物无法处理。半干法脱硫,会产生大量成分复杂的脱硫灰,无法处理,相当于把大气的污染转移到固体废弃物中。活性炭脱硫脱硝装置,运行成本高,造价费用高,副产品处理问题难以解决。同时,在脱硫脱硝过程中,由于脱硫脱硝的最佳处理温度不同,一个活性炭脱硫脱硝装置需要同时进行脱硫和脱硝,这两个过程会发生相互干扰的情况,从而影响脱硫脱硝的处理效果,存在热点问题。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种钙炭法烟气脱硫脱硝装置,所述钙炭法烟气脱硫脱硝装置解决了脱硝产生的固体废弃物与脱硫脱硝运行成本高的问题。

5.根据本实用新型实施例的钙炭法烟气脱硫脱硝装置,包括:用于对烟气进行脱硫的湿钙法脱硫装置,所述湿钙法脱硫装置具有彼此连通的第一烟气进口和第一烟气出口;用于对烟气进行脱硝的炭基催化剂脱硝装置,所述炭基催化剂脱硝装置具有彼此连通的第二烟气进口和第二烟气出口;换热装置,所述换热装置具有第一换热通道和第二换热通道,其中,原烟气通过所述第一换热通道的进口进入所述第一换热通道,所述第一换热通道的出口与所述第一烟气进口连通,所述第二换热通道的进口与所述第一烟气出口连通,所述第二换热通道的出口与所述第二烟气进口连通,所述第二烟气出口与外界连通以将经过处理的烟气排出,所述换热装置设置成将所述第一换热通道内烟气的热量传递至所述第二换热通道内的烟气。

6.根据本实用新型实施例的钙炭法烟气脱硫脱硝装置,通过湿钙法脱硫装置和炭基催化剂脱硝装置对烟气进行脱硫脱硝,脱硫剂容易获得,降低运行成本,脱硝废弃物为炭粉,可作为燃料使用,解决了固体废弃物的问题。通过换热装置,利用原烟气的温度,实现了零补热或少补热,大幅降低能量的损失,减少补热成本。

7.另外,根据本实用新型上述实施例的钙炭法烟气脱硫脱硝装置还可以具有如下附加的技术特征:

8.根据本实用新型一些实施例的钙炭法烟气脱硫脱硝装置,所述第一换热通道的出口排出的烟气温度为t1,所述t1满足:80℃≤t1≤120℃。

9.根据本实用新型的一些实施例,所述第一烟气出口排出的烟气温度为t2,所述t2满足:50℃≤t1≤55℃。

10.根据本实用新型的一些实施例,钙炭法烟气脱硫脱硝装置还包括:降温装置,所述降温装置设于所述第一烟气出口和所述第一换热通道的进口之间,所述降温装置用于降低从所述第一烟气出口排出的烟气的温度。

11.根据本实用新型的一些实施例,所述降温装置降温后的烟气温度为t3,所述t3满足:40℃≤t3≤60℃。

12.根据本实用新型的一些实施例,所述第二换热通道的出口排出的烟气温度为t4,所述t4满足:70℃≤t4≤120℃。

13.根据本实用新型的一些实施例,钙炭法烟气脱硫脱硝装置还包括:升温装置,所述升温装置设于所述第二换热通道的出口和所述第二烟气进口之间,所述升温装置用于升高从所述第二换热通道的出口排出的烟气的温度。

14.根据本实用新型的一些实施例,所述升温装置升温后的烟气温度为t5,所述t5满足:80℃≤t5≤120℃。

15.根据本实用新型的一些实施例,钙炭法烟气脱硫脱硝装置还包括:喷氨装置,所述喷氨装置设于所述升温装置和所述第二烟气进口之间,所述喷氨装置用于对烟气进行喷氨处理。

16.根据本实用新型的一些实施例,所述炭基催化剂脱硝装置还具有解析出口,所述湿钙法脱硫装置还具有与所述第一烟气出口连通的解析气体进口,所述钙炭法烟气脱硫脱硝装置还包括:解析装置,所述解析装置设于所述解析出口和所述解析气体进口之间,所述解析装置设置成将由所述解析出口排出的炭基进行解析并将解析产生的气体通过所述解析气体进口排入所述湿钙法脱硫装置中进行钙法脱硫。

17.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

18.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

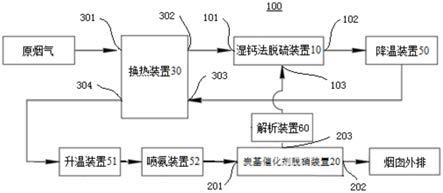

19.图1是根据本实用新型实施例的钙炭法烟气脱硫脱硝装置的示意图。

20.附图标记:

21.钙炭法烟气脱硫脱硝装置100,

22.湿钙法脱硫装置10,第一烟气进口101,第一烟气出口102,解析气体进口103,

23.炭基催化剂脱硝装置20,第二烟气进口201,第二烟气出口202,解析出口203,

24.换热装置30,第一换热通道的进口301,第一换热通道的出口302,第二换热通道的进口303,第二换热通道的出口304,

25.降温装置50,升温装置51,喷氨装置52,

26.解析装置60。

具体实施方式

27.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

28.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.在本实用新型的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征,“多个”的含义是两个或两个以上,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

30.下面参考附图描述根据本实用新型实施例的钙炭法烟气脱硫脱硝装置100。

31.参照图1所示,根据本实用新型实施例的钙炭法烟气脱硫脱硝装置100可以包括:湿钙法脱硫装置10、炭基催化剂脱硝装置20与换热装置30。

32.具体而言,湿钙法脱硫装置10通过湿钙法对烟气进行脱硫,湿钙法脱硫装置10具有彼此连通的第一烟气进口101和第一烟气出口102。炭基催化剂脱硝装置20利用炭基催化剂(例如活性炭或活性焦)对烟气进行催化脱硝,炭基催化剂脱硝装置20具有彼此连通的第二烟气进口201和第二烟气出口202。

33.在相关技术中,采用scr脱硝,补热成本很高,催化剂使用3年后会变成危险废弃物无法处理。采用半干法脱硫,会产生大量成分复杂的脱硫灰,无法处理,相当于把大气的污染转移到固体废弃物中。采用活性炭脱硫脱硝装置,运行成本高,造价费用高,副产品处理问题难以解决。同时,在脱硫脱硝过程中,由于脱硫脱硝的最佳处理温度不同,一个炭基脱硫脱硝装置需要同时进行脱硫和脱硝,这两个过程会发生互相干扰的情况,从而影响脱硫脱硝的处理效果,存在热点问题。

34.而本实用新型的钙炭法烟气脱硫脱硝装置100采用湿钙法脱硫和炭基催化剂催化脱硝的方法对烟气进行脱硫脱硝处理。脱硫采用湿钙法脱硫,湿钙法脱硫与半干钙法脱硫相比,湿钙法的脱硫率高于半干钙法,且脱硫率可高达95%以上。且半干钙法主要适用于中小锅炉的烟气治理,而湿钙法脱硫工艺成熟,运行稳定,可适用于大中型企业脱硫。

35.此外,烟气脱硫在我国已经得到广泛使用,而烟气脱硝则随着近年环保意识的增强,逐渐得到重视。本实用新型的钙炭法烟气脱硫脱硝装置100能够在原脱硫装置的基础上搭建脱硝装置,利用原有的脱硫装置或者只需对原脱硫装置做简单改进,大大降低了工程造价。且目前广泛使用的脱硫装置中,湿钙法脱硫装置占90%以上,处于主流地位。本实用新型的钙炭法烟气脱硫脱硝装置100采用的湿钙法脱硫装置10,不仅能带来无固体废弃物等一系列的有益效果,而且还能进一步大幅度降低工程造价。

36.参照图1所示,湿钙法脱硫采用石灰石或石灰等作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液。例如,采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。烟气从湿钙法脱硫装置10的第一烟气进口101进入湿钙法脱硫装置10,在湿钙法脱硫装置10内,吸收剂浆液与烟气接触混合,烟气中的二氧化硫、浆液中的碳酸钙和鼓入的氧化空气进行化学反应,从而实现烟气的脱硫。烟气脱硫后从第一烟气出口102排出,最终的反应产物为石膏。湿钙法脱硫装置10脱硫效率高,使用石灰石或石灰作为脱硫吸收剂,脱硫剂容易获得,从而脱硫成本较低,降低了运行成本和造价。同时,产生的反应产物为石膏,石膏可以作为水泥或建筑材料的原料,不会将污染转移到固体废弃物中,实现废弃物再利用。

37.如图1所示,脱硝采用炭基催化剂催化脱硝,炭基催化剂催化脱硝的过程是先将烟气中的二氧化硫氧化为三氧化硫并溶解于水中,产生稀硫酸气溶胶,稀硫酸气溶胶由炭基催化剂吸附。之后进行喷氨气,氨气与氮氧化物在炭基催化剂的催化还原作用下生成氮气,实现脱硫的目的。例如,喷氨气可以通过喷氨装置52对烟气进行处理。炭基因为结构是不规则排列的微晶炭,所以在固定的地方会有一些小间隙,小间隙之间的相互组合产生数量较多的微孔,较大的内比表面积,让炭基催化剂有良好的吸附功能。同时,炭基催化剂较大的比表面和数量较多的孔结构让分子更加容易进行扩散。所以,炭基催化剂因为自身的吸附特性和催化特性,有高效的脱出二恶英的能力,对于烟气有良好的净化效果。

38.烟气可以从第二烟气进口201进入,在炭基催化剂脱硝装置20内,对烟气进行脱硝处理,之后从第二烟气出口202排出。脱硝产生的废弃物为炭粉,炭粉可以作为燃料使用。与相关技术中的scr脱硝不同,炭基催化剂催化脱硝能够避免吸附过程中产生的大量解析量和催化剂损失量,可以通过再生反应使炭基催化剂恢复活性,解决了吸附后的废气处理渠道的问题,从而不会发生催化剂使用几年后变成危险废弃物无法处理的问题。

39.本实用新型实施例的钙炭法烟气脱硫脱硝装置100采用的湿钙法脱硫和炭基催化剂催化脱硝工艺的匹配性极佳,相互解决了自身独立单元部分的短板。通过合理组合后,具有适用范围广泛、无三废、副产品为水泥或建筑材料的原料、运行成本低、投资造价适中、操作简单、运行稳定、可实现超低排放等优点。

40.此外,换热装置30具有第一换热通道和第二换热通道。如图1所示,原烟气通过第一换热通道的进口301进入第一换热通道,对原烟气进行换热。例如,原烟气可以是由烧煤产生的,直接从锅炉排出的烟气。第一换热通道的出口302与第一烟气进口101连通,烟气从第一换热通道的出口302排出,通过第一烟气进口101进入湿钙法脱硫装置10内,进行脱硫。第二换热通道的进口303与第一烟气出口102连通,第二换热通道的出口304与第二烟气进口201连通,烟气在进行脱硫后,从第一烟气出口102排出,通过第二换热通道的进口303进入第二换热通道,进行换热,然后进入炭基催化剂脱硝装置20进行脱硝,第二烟气出口202与外界连通,可以将经过处理后的烟气排出到外界。本实用新型的钙炭法烟气脱硫脱硝装置100将湿钙法脱硫装置10、炭基催化剂脱硝装置20和换热装置30串联在一起,形成一个完整的烟气脱硫脱硝的通路,可以接受广泛的原烟气的浓度要求,并且可以获得较高的脱硫脱硝的效率,达到烟气的排放要求。例如,可以使用烟道连接将各个部件连接起来。

41.换热装置30设置成将第一换热通道内烟气的热量传递至第二换热通道内的烟气,即利用进入第一换热通道内的原烟气的热量,传递到进入第二换热通道内的烟气,利用了

烟气的低温潜热,显著降低补热成本。利用原烟气的温度对第二换热通道内的烟气升温,这种设置充分利用了原烟气的温度,实现零补热升温或少补热升温,大幅度降低能量损失,有效的节约能源,降低了运行成本。

42.在一些具体实施例中,换热装置30可以为一个换热器。一个换热器中同时具有第一换热通道和第二换热通道,换热器可以直接将第一换热通道内的烟气的热量传递至第二换热通道内的烟气。在另一些具体实施例中,换热装置30可以为两个换热器。一个换热器具有第一换热通道,另一个换热器具有第二换热通道,一个换热器的第一换热通道内的烟气可以通过介质,将热量传递到另一个换热器的第二换热通道内,对第二换热通道内的烟气进行换热。例如,介质可以为水或空气等。设置两个换热器可以增大湿钙法脱硫装置10与炭基催化剂脱硝装置20布局的范围,减少布置的局限性。

43.根据本实用新型实施例的钙炭法烟气脱硫脱硝装置100,通过湿钙法脱硫装置10和炭基催化剂脱硝装置20对烟气进行脱硫脱硝,脱硫剂容易获得,降低运行成本,脱硝废弃物为炭粉,可作为燃料使用,解决了固体废弃物的问题。通过换热装置30,利用原烟气的温度,实现了零补热或少补热,大幅降低能量的损失,减少补热成本。

44.根据本实用新型的一些实施例,第一换热通道的出口302排出的烟气温度为t1,t1满足:80℃≤t1≤120℃。例如,在一些具体实施例中,t1可以为85℃、90℃、95℃、100℃、105℃、110℃和115℃等。原烟气通过换热装置30有效的回收了原烟气的热量,降低了原烟气的温度,保证了进入湿钙法脱硫装置10的温度,提高脱硫的效率。同时,使烟气的温度符合本实用新型实施例的钙炭法烟气脱硫脱硝装置100中设备、管道和材料的耐温要求,提高净化系统的安全性。降低高温烟气的温度,会使烟气体积明显减小,提高了烟气在之后进行的湿钙法脱硫的效率和脱硫率,还可以降低对钙炭法烟气脱硫脱硝装置100中的设备和风机的规格要求,降低设备投资。

45.进一步地,在一些实施例中,第一换热通道的出口302排出的烟气温度t1可以满足:90℃≤t1≤110℃。在上述温度范围内,烟气在湿钙法脱硫装置10中的脱硫效率更高,脱硫更高效。

46.在本实用新型的一些实施例中,第一烟气出口102排出的烟气温度为t2,t2满足:50℃≤t2≤55℃。例如,在一些具体实施例中,t2可以为52℃、53℃、54℃、55℃等。烟气通过钙法脱硫之后,温度从t1降低降低到t2。

47.根据本实用新型的一些实施例,钙炭法烟气脱硫脱硝装置100还包括降温装置50。降温装置50设于第一烟气出口102和第一换热通道的进口301之间,烟气通过湿钙法脱硫装置10进行脱硫后,从第一烟气出口102排出,烟气中含有水蒸汽,水蒸汽中含有较多的污染物。如果烟气由烟囱直接排出,烟气中的水蒸汽会凝结形成湿烟羽,造成对大气的污染。因此,通过设置降温装置50,降温装置50可以去除从第一烟气出口102排出的烟气中带有的粉尘与水汽。

48.在一些实施例中,降温装置50降温后的烟气温度为t3,t3满足:40℃≤t3≤60℃。例如,在一些具体实施例中,t3可以为42℃、45℃、50℃、53℃、58℃等。烟气的温度从t2降低为t3,使降温后的烟气可以减少白烟的绝对含湿量,为之后的白烟脱白做好绝对含湿量的准备。

49.进一步地,在一些实施例中,降温装置50降温后的烟气温度t3可以满足:45℃≤t3

≤50℃。在上述温度范围内,可以更好的去除烟气中携带的粉尘与水汽。

50.在一些具体实施例中,第二换热通道的出口304排出的烟气温度为t4,t4满足:70℃≤t4≤120℃。例如,在一些具体实施例中,t4可以为75℃、80℃、85℃、90℃、98℃、100℃、105℃、110℃、115℃等。换热装置30回收第一换热通道的热量,传递至第二换热通道,提高了第二换热通道内烟气的温度,使烟气温度从t3升高为t4。保证烟气温度在进入炭基催化剂脱硝装置20时,能更接近烟气进行脱硝反应时的温度,更好的提高了烟气的脱硝效果。同时,通过降温后的烟气减少了白烟的绝对含湿量,再通过换热装置30对烟气的升温,使白烟在环境空气中与扩散过程中,始终不会变为饱和状态,白烟中的水蒸汽不会析出与凝结,有效的实现了对白烟的消白。

51.进一步地,在一些实施例中,第二换热通道的出口304排出的烟气温度t4可以满足:80℃≤t3≤110℃。在上述温度范围内,进一步提高了烟气的脱硝效果。

52.在本实用新型的一些实施例中,钙炭法烟气脱硫脱硝装置100还包括:升温装置51。升温装置51设于第二换热通道的出口304和第二烟气进口201之间。从第二换热通道的出口304排出的烟气,进入升温装置51,对烟气进行升温,提高烟气的温度使烟气达到发生脱硝反应时的最佳温度,使烟气在脱硝时,能够有更好的脱硝效率。例如,升温装置51可以是加热炉或换热器等。加热炉采用燃气加热,炉气温度较高,能对烟气实现快速加热。

53.在一些具体实施例中,升温装置51升温后的烟气温度为t5,t5满足:80℃≤t5≤120℃。例如,在一些具体实施例中,t5可以为85℃、90℃、98℃、100℃、105℃、110℃、115℃等。升温装置51将烟气温度从t4升高到t5,烟气在t5的温度下进行中低温脱硝,运行稳定,且脱硝效率高。此外,烟气通过升温装置51对烟气进行升温,烟气温度达到t5,烟气中的相对含湿量降低,在烟气排出到外界时,烟气不会变为饱和状态,从而不会形成白烟。

54.进一步地,在一些实施例中,升温装置51升温后的烟气温度t5可以满足:85℃≤t3≤110℃。在上述温度范围内,可以使烟气在炭基催化剂脱硝装置20中的脱硝效率更高,脱硝更高效。

55.在一些实施例中,钙炭法烟气脱硫脱硝装置100还包括喷氨装置52。喷氨装置52设于升温装置51和第二烟气进口201之间,避免了由于喷氨使得形成的亚硫酸氢铵引起升温装置51堵塞,腐蚀等问题的发生。喷氨装置52用于对烟气进行喷氨处理,烟气从升温装置51中排出,进入喷氨装置52内,将氨水与烟气充分混合。之后,烟气通过第二烟气进口201进入炭基催化剂脱硝装置20,烟气在炭基催化剂的存在下与氨水反应进行脱硝,可得到净化气。

56.根据本实用新型的一些实施例,炭基催化剂脱硝装置20还具有解析出口203,湿钙法脱硫装置10还具有与第一烟气出口102连通的解析气体进口103。钙炭法烟气脱硫脱硝装置100还包括解析装置60。解析装置60设于解析出口203和解析气体进口103之间。炭基催化剂脱硝装置20内的炭基催化剂定期通过解析出口203外排,并进入解析装置60内。解析装置60能够对炭基催化剂进行解析再生,并将解析产生的富硫气体通过解析气体进口103排入湿钙法脱硫装置10中,以通过湿钙法脱硫装置10对解析气体进行脱硫,并将脱硫后的解析气体,通过解析气体进口103排出。

57.解析装置60内剩余的炭基催化剂中,满足颗粒度要求的可以送回炭基催化剂脱硝装置20内继续使用,颗粒度过小的炭粉,可以当作燃料使用。例如,解析装置60可以为解析炉。解析装置60有效解决了炭基催化剂解析的出路问题,同时保留了炭基催化剂高效脱出

二恶英的能力。

58.下面参考附图详细描述根据本实用新型的一个具体实施例的钙炭法烟气脱硫脱硝装置100,值得理解的是,下述描述只是示例性说明,而不能理解为对实用新型的限制。

59.参照图1所示,钙炭法烟气脱硫脱硝装置100包括湿钙法脱硫装置10、炭基催化剂脱硝装置20、换热装置30、降温装置50、升温装置51、喷氨装置52和解析装置60。

60.湿钙法脱硫装置10具有彼此连通的第一烟气进口101和第一烟气出口102。炭基催化剂脱硝装置20用于对烟气进行脱硝,炭基催化剂脱硝装置20具有彼此连通的第二烟气进口201和第二烟气出口202。换热装置30具有第一换热通道和第二换热通道,第一换热通道内烟气的热量能传递至第二换热通道内的烟气。第一换热通道的出口302与第一烟气进口101连通,第二换热通道的进口303与第一烟气出口102连通,第二换热通道的出口304与第二烟气进口201连通。降温装置50设于第一烟气出口102和第一换热通道的进口301之间。升温装置51设于第二换热通道的出口304和第二烟气进口201之间。喷氨装置52设于升温装置51和第二烟气进口201之间。炭基催化剂脱硝装置20具有解析出口203,湿钙法脱硫装置10具有与第一烟气出口102连通的解析气体进口103,解析装置60设于解析出口203和解析气体进口103之间。

61.在钙炭法烟气脱硫脱硝装置100对烟气进行脱硫脱硝处理过程中,原烟气通过第一换热通道的进口301进入第一换热通道进行降温,再由第一换热通道的出口302排出,烟气排出温度为t1:80℃≤t1≤120℃。经过换热装置30降温的烟气通过第一烟气进口101进入湿钙法脱硫装置10,以在湿钙法脱硫装置10内使用湿钙法对烟气进行脱硫处理,再由第一烟气出口102排出,烟气排出温度为t2:50℃≤t1≤55℃。经过脱硫处理的烟气进入降温装置50,降温装置50用于降低从第一烟气出口102排出的烟气的温度,降温装置50降温后的温度为t3:40℃≤t3≤60℃。经过降温装置50降温后的烟气,从第二换热通道的进口303进入第二换热通道,以与第一换热通道内的烟气进行热交换,实现升温,升温后的烟气再由第二换热通道的出口304排出,排出烟气的温度为t4:70℃≤t4≤120℃。升温后的烟气进入升温装置51,升温装置51用于进一步升高从第二换热通道的出口304排出的烟气的温度,升温装置51升温后的烟气温度为t5:80℃≤t5≤120℃。经过升温装置51升温后的烟气,在风机的风力驱动下,进入喷氨装置52,对烟气进行喷氨处理。烟气通过喷氨处理后由第二烟气进口201进入炭基催化剂脱硝装置20,炭基催化剂脱硝装置20内选用活性炭作为炭基催化剂,使用活性炭催化脱硝方法对烟气进行脱硝处理,得到净化气。净化气从第二烟气出口202通过烟囱排出。其中炭基催化剂脱硝装置20内的活性炭定期从解析出口203排出,进入解析炉中进行解析,解析产生的富硫气体通过解析气体进口103进入湿钙法脱硫装置10进行处理,处理后的气体可以通过第一烟气出口102排出湿钙法脱硫装置10。解析装置60内经过解析的活性炭通过处理,满足颗粒度要求的可以继续送回炭基催化剂脱硝装置20内继续使用,颗粒度过小的炭粉,可以当作燃料使用。

62.根据本实用新型实施例的钙炭法烟气脱硫脱硝装置100的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

63.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,

可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

64.在本说明书的描述中,参考术语“实施例”、“具体实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

65.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1