一种改进型的活性炭再生的多膛炉的制作方法

[0001]

本实用新型属于高温热解炉技术领域,尤其是一种改进型的活性炭再生的多膛炉。

背景技术:

[0002]

活性炭由于独特吸附性广泛应用于环境保护,工业和民用方面,但由于活性炭在使用过程中容易饱和,并失去吸附能力,如直接更换新炭将增加企业成本,同时由于活性炭吸附不能实现污染物的彻底降解及消除,仅是将污染物转移富集,如将更换废活性直接进行处理,将会对环境造成二次污染,还会造成资源浪费,因此活性炭再生可实现经济与环境共赢发展。

[0003]

活性炭再生方法中热再生方法是一种比较成熟并广泛应用方法,热再生过程是活性炭先进行一定条件下处理(如干燥、碳化)后再经活化过程,其活化过程主要通过高温下活化气 (如水蒸气)与活性炭孔内残留不稳定“焦碳”反应,来清空活性炭孔道恢复活性,一般的多膛炉多是通过管道直接将水蒸气喷射活化炉内或喷射到炉床物料表面,来实现水蒸气与炭接触的机率来保证活性炭性活化。

[0004]

但是,现有技术中存在如下的缺陷:

[0005]

(1)、喷射到炉腔内方法主要通过增加整个活化炉膛内活化气氛中水蒸气含量来实现活化过程,这样将导致水蒸气用量较大,再生能耗大,排放废气多。

[0006]

(2)、喷射水蒸气到炉床物料表面,依靠炉内耙齿翻动物料出现表面机率来实现活化过程,但水蒸气直接喷射物料表面容易造成再生碳表面温度和活化反应不均。

[0007]

因此亟需一种或几种相关的设备或方法。

[0008]

通过检索,尚未发现与本专利申请相关的专利公开文献。

技术实现要素:

[0009]

本实用新型的目的在于克服现有技术的不足之处,提供一种改进型的活性炭再生的多膛炉。

[0010]

为实现上述目的,本实用新型采用的技术方案是:

[0011]

一种改进型的活性炭再生的多膛炉,所述多膛炉包括炉体、进料口、出风口、出料口、中轴装置、传动装置、水蒸气喷管和燃烧器,所述炉体沿竖直方向设置,该炉体的上部间隔设置进料口、出风口,该炉体的下部设有出料口,炉体侧壁上设有水蒸气喷管和燃烧器;

[0012]

所述炉体内沿竖直方向间隔设置多个炉床,多个炉床与炉体形成多个炉腔,相邻炉床错落设置落料口;

[0013]

所述中轴装置与炉体同轴设置,该中轴装置的下部与传动装置相连接设置,该传动装置能够带动中轴装置旋转,且该中轴装置能够实现炉腔内物料翻转推进。

[0014]

而且,所述中轴装置包括带夹套的中空轴、悬臂和推搅齿,所述中空轴沿竖直方向贯穿炉体设置,且与炉体同轴,该中空轴沿竖直方向上且在不同炉腔内设置对应错开悬臂

组,悬臂组包括悬臂,且每层炉腔内悬臂数量不少于两个,同一层炉腔内的两个以上悬臂在中轴上同平面沿圆周方向均布间隔设置;所述推搅齿相连接设置于悬臂的下方。

[0015]

而且,所述悬臂通过销固定连接于中空轴上,所述推搅齿卡固在悬臂上;

[0016]

所述多膛炉还包括冷却风机,所述中轴装置的中空轴的下部与冷却风机相连接设置,该冷却风机能够向中空轴内鼓入风,冷却风机通过向中空轴内鼓入风对中轴装置冷却降温。

[0017]

而且,所述炉腔至少包括能实现活性炭烘干、碳化、活化过程的炉腔。

[0018]

而且,所述燃烧器设置在炉腔外的炉体上,所述燃烧器的热烟气喷出方向与物料旋转方向相反设置。

[0019]

而且,相邻炉腔交错设置燃烧器,当同一炉腔侧壁需设置多个燃烧器时,该炉腔侧壁上的多个燃烧器沿圆周方向均布间隔设置。

[0020]

而且,所述炉床包括炉床ⅱ和炉床ⅰ,所述炉床ⅰ、炉床ⅱ沿竖直方向交错设置,炉床ⅰ上靠近炉体内壁位置沿圆周方向均布间隔设置多个落料口,所述炉床ⅱ上中心设置落料口,且该落料口与中轴装置同轴设置;

[0021]

所述水蒸气喷管设置在活化炉腔外的炉体上,所述水蒸气喷管包括蒸气管道ⅰ、蒸气管道ⅱ/喷枪,所述蒸气管道ⅰ设置于炉床ⅰ的下方,所述蒸气管道ⅱ/喷枪设置于炉床ⅱ的下方。

[0022]

而且,所述炉床具有独立的自支撑结构;

[0023]

所述蒸气管道ⅰ为环形蒸气管道,所述环形蒸气管道内圆壁上设置多个喷气管,喷气管出口设置喷嘴,喷气管与喷嘴的数量与炉床ⅰ的落料口数量相同,该喷嘴设置于落料口的下方,且该喷嘴正对落料口设置;

[0024]

所述喷气管与喷嘴之间设置控制阀门;

[0025]

所述蒸气管道ⅱ包括多个蒸气管,且每个蒸气管出口均设有喷嘴,且多个蒸气管在炉床ⅱ的下方均布间隔设置;

[0026]

所述多个蒸气管道上均设置控制阀门。

[0027]

而且,所述喷嘴的材质均为高耐温材料,所述喷嘴喷出水蒸气呈扇面状,所述蒸气管道ⅰ的喷嘴喷出的水蒸气呈扇面状,扇形面宽度小于下料口形成帘幕宽度的60%,所述蒸气管道ⅱ的喷嘴喷出的扇面宽度不小于落料口料幕宽度的30%;

[0028]

所述喷嘴的喷射方向与落料口的下料方向呈锐角下倾设置。

[0029]

如上所述的改进型的活性炭再生的多膛炉在活性炭再生方面中的应用。

[0030]

本实用新型取得的优点和效果是:

[0031]

1、本多膛炉结构设计更为合理,且能实现活化反应均匀高效,节能减排,缩短活化时间,降低再生成本,能够有效提高活性炭活化效率,降低水蒸气耗量,控制了炉腔温度均匀性,减少能量消耗,整体提高多膛炉运行速率和可靠性。

[0032]

2、本多膛炉通过利用高速喷入水蒸气与上层炉床落料口料幕形成强烈的交错混合,增大活性炭表面上水蒸气对流和接触机率,同时物料与水蒸气交错碰撞,能快速实现活化气体挤入(碳化后残余的碳)孔隙中,提高残碳发生气化反应机率。本多膛炉不仅提高活性炭活化反应速度及均匀性,同时提高水蒸气利用效率,减少水蒸气用量,实现多膛炉高效,稳定,节能目的。

[0033]

3、本实用新型为了提高活性炭与水蒸气接触效率,在炉床的每各落料口处设置的蒸气喷嘴倾斜向下设置。

[0034]

4、本实用新型为提高活化炉腔增加导热效率,提高炉腔温度均匀性,活化炉腔上燃烧器倾斜设置。

[0035]

5、本实用新型在炉床下料口对应位置设置水蒸气下倾斜喷射口,不仅能实现物料与水蒸气错流与顺流交错,也可实现活化腔体的气氛分层,既保证靠近物料层处的活化气氛具有合适水蒸气含量来保证物料接触,从而减少整体水蒸气用量、能量消耗、废气排量。

[0036]

6、本实用新型通过水蒸气交错喷射到活性炭表面,可在活性炭表面形成蒸气保护膜,减少活性炭碳局部受燃烧器高温辐射,减少局部温度高造成活化反应率过快,活化不均。

[0037]

7、本实用新型通过燃烧烟气倾斜喷出形成的气体混合旋气式紊流状态,与中轴装置搅动物料旋转方向相反对流,增加气固对流,更容易使活化气体挤入活性炭孔隙中机率,从而减少活化时间。

附图说明

[0038]

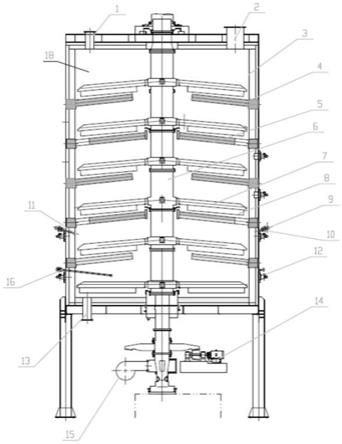

图1为本实用新型多膛炉的一种结构连接示意图;

[0039]

图2为图1中炉床ⅰ下蒸气喷射示意图;

[0040]

图3为图1中炉床ⅱ下蒸气喷射示意图。

具体实施方式

[0041]

下面结合通过具体实施例对本实用新型作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本实用新型的保护范围。

[0042]

本实用新型中所使用的原料,如无特殊说明,均为常规的市售产品;本实用新型中所使用的方法,如无特殊说明,均为本领域的常规方法。

[0043]

一种改进型的活性炭再生的多膛炉,如图1、图2和图3所示,所述多膛炉包括炉体3、进料口1、出风口2、出料口13、中轴装置、传动装置14、水蒸气喷管和燃烧器12,所述炉体沿竖直方向设置,该炉体的上部间隔设置进料口、出风口,该炉体的下部设有出料口,炉体侧壁上设有水蒸气喷管和燃烧器;

[0044]

所述炉体内沿竖直方向间隔设置多个炉床,多个炉床与炉体形成多个炉腔18,相邻炉床错落设置落料口;

[0045]

所述中轴装置与炉体同轴设置,该中轴装置的下部与传动装置相连接设置,该传动装置能够带动中轴装置旋转,且该中轴装置能够实现炉腔内物料翻转推进。

[0046]

在本实施例中,所述中轴装置包括带夹套的中空轴6、悬臂7和推搅齿8,所述中空轴沿竖直方向贯穿炉体设置,且与炉体同轴,该中空轴沿竖直方向上且在不同炉腔内设置对应错开悬臂组,悬臂组包括悬臂,且每层炉腔内悬臂数量不少于两个,同一层炉腔内的两个以上悬臂在中轴上同平面沿圆周方向均布间隔设置;所述推搅齿相连接设置于悬臂的下方。

[0047]

较优地,所述悬臂通过销固定连接于中空轴上,所述推搅齿卡固在悬臂上。

[0048]

在本实施例中,所述多膛炉还包括冷却风机15,所述中轴装置的中空轴的下部与

冷却风机相连接设置,该冷却风机能够向中空轴内鼓入风,冷却风机通过向中空轴内鼓入风对中轴装置冷却降温。

[0049]

在本实施例中,所述炉腔至少包括能实现活性炭诸如烘干、碳化、活化过程的炉腔。

[0050]

在本实施例中,所述炉床包括炉床ⅱ4和炉床ⅰ5,所述炉床ⅰ、炉床ⅱ沿竖直方向交错设置,炉床ⅰ上靠近炉体内壁位置沿圆周方向均布间隔设置多个落料口19,所述炉床ⅱ上中心设置落料口17,且该落料口与中轴装置同轴设置;

[0051]

所述水蒸气喷管设置在活化炉腔外的炉体上,所述水蒸气喷管包括蒸气管道ⅰ9、蒸气管道ⅱ/喷枪16,所述蒸气管道ⅰ设置于炉床ⅰ的下方,所述蒸气管道ⅱ/喷枪设置于炉床ⅱ的下方。

[0052]

较优地,所述炉床具有独立的自支撑(如拱形)结构。

[0053]

较优地,所述蒸气管道ⅰ为环形蒸气管道,所述环形蒸气管道内圆壁上设置多个喷气管,喷气管出口设置喷嘴10,喷气管与喷嘴的数量与炉床ⅰ的落料口数量相同,该喷嘴设置于落料口的下方,且该喷嘴正对落料口设置。

[0054]

较优地,所述喷气管与喷嘴之间设置控制阀门11。

[0055]

较优地,所述蒸气管道ⅱ包括多个(如3个)蒸气管,且每个蒸气管出口均设有喷嘴,且多个蒸气管在炉床ⅱ的下方均布间隔设置。

[0056]

较优地,所述多个(如3个)蒸气管道上均设置控制阀门。

[0057]

较优地,所述喷嘴的材质均为高耐温材料,所述喷嘴喷出水蒸气呈扇面状,所述蒸气管道ⅰ的喷嘴喷出的水蒸气呈扇面状,扇形面宽度小于下料口形成帘幕宽度的60%,所述蒸气管道ⅱ的喷嘴喷出的扇面宽度不小于落料口料幕宽度的30%。

[0058]

较优地,所述喷嘴的喷射方向与落料口的下料方向呈锐角下倾设置。

[0059]

对蒸气喷管ⅰ结构来说,具体喷嘴形式或斜度不同方式进行,只要结构能实现所有利益和控制。

[0060]

对蒸气喷管ⅱ结构来说,也可以使用不同类型喷枪或者能满足实现所有利益其它方式来取代上述结构,且数量不一定必须3个,任何合适数量和合适排列方式都可以使用。

[0061]

在本实施例中,所述燃烧器设置在炉腔外的炉体上,且可以根据活性炭再生利益与控制条件要求设置相应多的燃烧器,所述燃烧器的热烟气喷出方向与物料旋转方向相反设置。

[0062]

对燃烧器数量,只要燃烧器能实现所有利益和控制,任何合适数量和合适排列方式都可以使用,且数量不一定按示图中所示的3个。

[0063]

较优地,相邻炉腔交错设置燃烧器,当同一炉腔侧壁需设置多个燃烧器时,该炉腔侧壁上的多个燃烧器沿圆周方向均布间隔设置。

[0064]

较优地,所述燃烧器的设置角度依据蒸气管道的喷嘴多少配合调整和改进。

[0065]

本多膛炉针对传统的多膛炉活化设计方案进行改进性设计,在传统设计基础上对进入活化炉腔物料进行活化气氛精确性分层控制。同时能依据多膛炉进料多少,推搅齿推(中轴装置转速)进物料速度,来调整水蒸气喷嘴并可调整阀门开度,来灵活控制活化气体含量,且该结构可容易且高效实现残余碳与活化气接触机率,从而达到理想处理效果,并且各喷气管均设置自动关/停操作。

[0066]

综上,本装置能够有效提高活性炭活化效率,降低水蒸气耗量,控制了炉腔温度均匀性,减少能量消耗,整体提高多膛炉运行速率和可靠性。

[0067]

本改进型的活性炭再生的多膛炉的一种工作运行原理如下:

[0068]

颗粒活性炭从进料口落入炉腔内炉床上,通过中轴装置的旋转运动带动耙臂和推搅齿,在推搅齿作用下使固体物料被机械推动并逐渐由炉床外侧移向炉床的中部,最终由炉床中部孔落入下一层炉床,然后物料在该层炉床上继续被推搅齿推动并逐渐由炉床的中部移向炉床向炉床的外侧移动,再由炉床外侧的落料孔落入第三层炉床。如此重复,物料就是这样由上至下慢慢地移动,在移动的过程中完成干燥、碳化、活化过程。

[0069]

尽管为说明目的公开了本实用新型的实施例,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1