聚酯树脂用填料塔的制作方法

1.本实用新型涉及化工设备技术领域,特别是涉及一种聚酯树脂用填料塔。

背景技术:

2.聚酯树脂由二元醇或二元酸或多元醇和多元酸缩聚而成的高分子化合物的总称,聚酯树脂分为饱和聚酯树脂和不饱和聚酯树脂,不饱和聚酯胶粘剂主要由不饱和聚酯树脂、颜填料、引发剂等助剂组成,主要用于胶粘玻璃钢、硬质塑料、混凝土、电气罐封等,饱和聚酯主要用于各种涂料领域。在聚酯树脂合成反应过程中,会产生废气,废气需要进行净化过滤才能够输出。

3.填料塔是一种常用的废气净化设备,适用于气体处理量大而液体量小的过程。填料塔在塔内充填各种形状的填充物(称为填料),使液体沿填料表面流动形成液膜,分散在连续流动的气体之中,气液两相接触面在填料的液膜表面上,它属膜状接触设备。

4.现有的填料塔当液体负荷较小时不能有效地湿润填料表面,且液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,即壁流效应,这些都会使传质效率降低,不仅如此,填料塔中的填料区的堵塞属于填料塔中常见的一种现象,为了减少堵塞现象,有的厂家会在填料区的侧面设置一个侧管,不定时地通过一些装置伸入到填料区内对填料进行导通;但是这种方式效率较低,填料区空间较为狭窄,导通效果较差。同时现有填料塔中对气体进行净化的液体,无法进行回收利用。

技术实现要素:

5.本实用新型的目的是提供一种聚酯树脂用填料塔,以解决现有技术中的上述不足之处。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.一种聚酯树脂用填料塔,包括塔体,所述塔体的顶部设置有进液口和出气口,所述塔体的底部设置有进气口和出液口,所述进气口上连接有进气机构,所述塔体内部从上向下依次间隔设置有多个填料层,所述填料层包括固定框和设置在所述固定框内的填料,所述固定框固定连接在所述塔体的内侧壁上,所述固定框的顶部和底部分别设置有上分流板和下分流板,所述上分流板和下分流板上均对应设置有分流部;

8.所述填料层和填料层之间设置有导流机构,所述导流机构包括环形导流板,所述环形导流板贴合固定在所述塔体的内壁上,所述环形导流板上设置有多个竖直导流槽,多个所述竖直导流槽沿所述环形导流板的周向间隔设置,所述下分流板上设置有多个出液通孔,所述竖直导流槽的上端与所述出液通孔一一对应连接,所述环形导流板的下端连接有倾斜出液板,所述倾斜出液板上设置有与所述竖直导流槽下端相连接的出液部;

9.所述填料层内设置有搅拌件,所述搅拌件包括搅拌叶片和设置在所述搅拌叶片上的搅拌部,各所述搅拌叶片共同连接有旋转轴和驱动单元,所述上分流板和下分流板上均设置有供所述旋转轴贯穿的中心开口,所述塔体的底部设置有驱动室,所述旋转轴的下端

位于所述驱动室内且与所述驱动单元相连接;

10.还包括循环机构,所述循环机构包括箱体,所述箱体内设置有循环室,所述循环室通过连接管与所述出液口相连接,所述塔体内倾斜设置有环形集液板,所述循环室通过回流管和泵体与所述进液口相连通,所述循环室内设置有过滤沉降组件,所述循环室的侧壁上设置有排液口和加液口。

11.上述的聚酯树脂用填料塔,所述分流部包括间隔设置在所述上分流板和下分流板上的多个液体通孔,所述液体通孔的两端均设置有喇叭型的开口。

12.上述的聚酯树脂用填料塔,所述上分流板的侧边连接有环形侧板,所述环形侧板的外侧壁贴合在所述塔体的内壁上,所述环形侧板的内侧壁上设置有引流凹槽。

13.上述的聚酯树脂用填料塔,所述倾斜出液板为环形板,所述出液部包括设置所述环形板上的倾斜出液槽,所述倾斜出液槽与所述竖直导流槽的下端一一对应连接,所述倾斜出液槽内设置有多个出液孔;所述倾斜出液槽和倾斜出液槽之间为弧形通气部,所述弧形通气部上设置有多个通气孔。

14.上述的聚酯树脂用填料塔,所述过滤沉降组件包括第一过滤板和第二过滤板,所述第一过滤板竖直设置在所述循环室的内部以将所述循环室分隔形成左侧的出液腔和右侧的进液腔。

15.上述的聚酯树脂用填料塔,所述第二过滤板设置在所述出液腔内,所述第二过滤板有多块,多块所述第二过滤板相互连接形成一个内部中空的正方体的出液体,所述回流管的下端位于所述出液体的内部。

16.上述的聚酯树脂用填料塔,所述进气机构包括进气筒和连接管,所述连接管连通所述进气筒上的进气部和所述进气口,所述进气筒的内壁与所述旋动轴转动连接,所述环形集液板与所述进气筒的外侧壁相连接,所述进气筒位于所述环形集液板的上方的侧壁和顶部均设置有出气孔。

17.上述的聚酯树脂用填料塔,所述旋转轴的底部设置旋转座,所述塔体的底部设置有供所述旋转座进行转动的旋转凹槽。

18.上述的聚酯树脂用填料塔,所述驱动单元包括第一锥形齿轮、第二锥形齿轮、驱动杆和驱动电机,所述第一锥形齿轮连接在所述旋转轴上且与所述旋转轴垂直连接,所述第二锥形齿轮与所述第一锥形齿轮相啮合,所述驱动杆的一端与所述第二锥形齿轮相连接,所述驱动杆的另一端与所述驱动电机相连接。

19.在上述技术方案中,本实用新型提供的一种聚酯树脂用填料塔,具有以下有益效果:

20.本实用新型实施例提供的聚酯树脂用填料塔,塔体内部从上向下依次间隔设置有多个填料层,填料层包括固定框和设置在固定框内的填料,固定框的顶部和底部分别设置有上分流板和下分流板,上分流板和下分流板上均对应设置有分流部,填料层和填料层之间设置有导流机构,通过导流机构和分流部能够实现将塔壁上的药液进行引流并分散输送,实现对药液的收集和再分布,如此有效避免壁流效应,使得药液能够均匀分散输送至填料中,提升对废气的吸收和处理效率。

21.本实用新型实施例提供的聚酯树脂用填料塔,各填料层中均设置有搅拌件,搅拌件与旋转轴相连接,驱动单元能够驱动旋转轴和搅拌进行转动,实现对各填料层内的填料

进行搅拌,加快填料和药液的混合,也避免填料层内的填料堵塞。

22.本实用新型实施例提供的聚酯树脂用填料塔,在塔体上还连接有循环机构,通过循环机构能够实现对塔体内的药液进行回收,并对药液进行沉降过滤处理,处理后的药液能够输送至塔体的内部进行重复利用。

附图说明

23.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

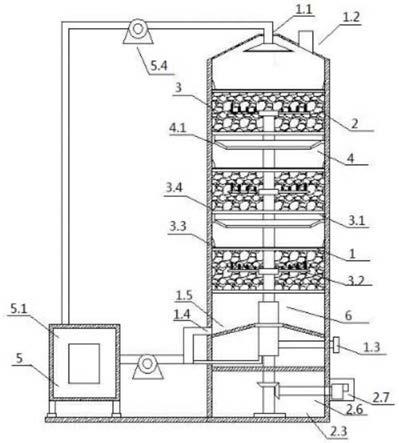

24.图1为本实用新型实施例提供的釜体的结构示意图;

25.图2为本实用新型实施例提供的搅拌机构的结构示意图;

26.图3为本实用新型实施例提供的箱体的结构示意图;

27.图4为本实用新型实施例提供的进气筒的结构示意图;

28.图5为本实用新型实施例提供的导流机构的结构示意图。

29.附图标记说明:

30.1、塔体;

31.1.1、进液口;1.2、出气口;1.3、进气口;1.4、出液口;1.5、环形侧板;

32.2、搅拌机构;

33.2.1、旋转轴;2.2、搅拌杆;2.2.1、三角棱;2.2.2、搅拌部;2.3、驱动室;2.4、第一锥形齿轮;2.5、第二锥形齿轮;2.6、驱动杆;2.7、驱动电机;2.8、旋转座;

34.3、填料层;

35.3.1、固定框;3.2、填料;3.3、上分流板;3.4、下分流板;

36.4、导流机构;

37.4.1、环形导流板;4.2、竖直导流槽;4.3、倾斜出液板;4.4、倾斜出液槽;4.5、出液孔;4.6、通气孔;

38.5、循环机构

39.5.1、箱体;5.2、循环室;5.3、环形集液板;5.4、泵体;5.5、排液口;5.6、加液口;5.7、第一过滤板;5.8、第二过滤板;5.8.1、出液体;

40.6、进气机构;

41.6.1、进气筒;6.2、出气孔。

具体实施方式

42.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

43.如图1

‑

5所示,本实用新型实施例提供一种聚酯树脂用填料塔,包括塔体 1,塔体1的顶部设置有进液口1.1和出气口1.2,塔体1的底部设置有进气口1.3和出液口1.4,其特征在于,进气口1.3上连接有进气机构6,塔体1 内部从上向下依次间隔设置有多个填料层3,填料层3包括固定框3.1和设置在固定框3.1内的填料3.2,固定框3.1固定连接在塔体1的内侧壁上,固定框3.1的顶部和底部分别设置有上分流板3.3和下分流板3.4,上分流板3.3 和

下分流板3.4上均对应设置有分流部;填料层3和填料层3之间设置有导流机构4,导流机构4包括环形导流板4.1,环形导流板4.1贴合固定在塔体1 的内壁上,环形导流板4.1上设置有多个竖直导流槽4.2,多个竖直导流槽4.2 沿环形导流板4.1的周向间隔设置,下分流板3.4上设置有多个出液通孔,竖直导流槽4.2的上端与出液通孔一一对应连接,环形导流板4.1的下端设置有倾斜出液板4.3,倾斜出液板4.3上设置有与竖直导流槽4.2下端相连接的出液部;填料层3内设置有搅拌件,搅拌件包括搅拌叶片和设置在搅拌叶片上的搅拌部2.2.1,各搅拌叶片共同连接有旋转轴2.1和驱动单元,上分流板3.3 和下分流板3.4上均设置有供旋转轴2.1贯穿的中心开口,塔体1的底部设置有驱动室2.3,旋转轴2.1的下端位于驱动室2.3内且与驱动单元相连接;还包括循环机构5,循环机构5包括箱体5.1,箱体5.1内设置有循环室5.2,循环室5.2通过连接管与塔体1的出液口1.4相连接,塔体1内倾斜设置有环形集液板5.3,循环室5.2通过回流管和泵体5.4与进液口1.1相连通,循环室5.2内设置有过滤沉降组件,循环室5.2的侧壁上设置有排液口5.5和加液口5.6。

44.具体的,塔体1的形状为圆柱形,在塔体1的内部从上向下依次设置有出气段、填料段和进气段,进液口1.1和出气口1.2均设置在塔体1的顶部,进液口1.1和出气口1.2与出气室相连通,进液口1.1用于向塔体1内部输送对液体,出气口1.2用于将吸收处理后的气体输出,进液口1.1和出气口1.2 均可以是一个,也可以根据需要设计成两个或多个,进液口1.1位于塔体1 的内部设置有喇叭形的出液部,从而将液体分散输送至塔体1的内部,进气段位于塔体1的底部,进气段上设置有进气口1.3和出液口1.4,进气口1.3可与聚酯树脂合成反应釜相连接,从而将聚酯树脂合成反应中产生的废气输送至塔体1内部进行吸收和处理,出液口1.4用于将处理后的液体输出,填料段位于出气段和进气段的中间位置,在填料段内设置有多个填料层3,多个填料层 3间隔设置,填料层3包括固定框3.1和设置在固定框3.1内部的填料3.2,固定框3.1的形状为圆柱形,固定框3.1的侧部固定连接在塔体1的内壁上,在固定框3.1的内部设置有填料3.2,在固定框3.1的顶部和底部分别设置有上分流板3.3和下分流板3.4,上分流板3.3和下分流板3.4上均设置有分流部,分流部可以是分流孔、分流凹槽或分流通孔,通过分流部使得药液能够均匀的分散至填料3.2的内部,使填料3.2表面沾满药液,从而使废气穿过填料层3时与药液充分接触,废气中的有毒物被药液带走。

45.本实施例中,在填料层3和填料层3之间设置有导流机构4,导流机构4 用于将上一填料层3输送的药液进行收集,并分散输送至下一填料层3内,导流机构4包括环形导流板4.1,环形导流板4.1贴合固定在塔体1的内壁上,环形导流板4.1的上端连接在下分流板3.4的下侧边,在环形导流板4.1上设置有多个竖直导流槽4.2,竖直导流槽4.2沿塔体1的周向方向设置在环形导流板4.1上,多个竖直导流槽4.2沿环形导流板4.1的周向间隔设置,多个竖直导流槽4.2能够对塔体1内壁上的药液进行引流,在下分流板3.4上设置有出液通孔,出液通孔有多个,多个出液通孔沿下分流板3.4的周向间隔设置,出液通孔和竖直导流槽4.2一一对应设置,竖直导流槽4.2的上端与出液通孔一一对应连接,如此填料层3内壁上的药液通过出液通孔输送至竖直导流槽 4.2内,通过竖直导流槽4.2能够将塔壁上的药液进行引流集中,有效避免壁流效应,在导流板的下端设置有倾斜出液板4.3,倾斜出液板4.3为一个环形的板体,倾斜出液板4.3上设置有出液部,出液部可以是出液凹槽,出液部可以与竖直导流槽4.2相连接,承接竖直导流槽4.2输送的药液,并通过出液部将药液分散输出,如此通过导流机构4和分流部能够使得药液能够均匀的分散至填料3.2的内部,使填料3.2表面

沾满药液。

46.本实施例中,在塔体1的内部设置有搅拌机构2,搅拌机构2包括搅拌件、旋转轴2.1和驱动单元,各填料层3内均设置有搅拌件,搅拌件能够对各填料层3内的填料3.2进行搅拌,如此可有效避免填料层3内填料3.2的堵塞,也可通过搅拌件增加填料3.2和药液的混合,使得填料3.2表面沾满药液,搅拌件包括至少一个搅拌叶片,也可以是两个或多个,搅拌叶片上设置有搅拌部 2.2.1,搅拌部2.2.1可以是搅拌块或搅拌杆2.2,各搅拌叶片均与旋转轴2.1 相连接,上分流板3.3和下分流板3.4上均设置中心开口,各中心开口同轴设置,旋转轴2.1设置在中心开口内且可在中心开口内转动,塔体1的底部设置有驱动室2.3,驱动单元设置在驱动室2.3的内部,驱动单元与旋转轴2.1的下端相连接,驱动单元可以是驱动电机2.7,也可以是驱动电机2.7和驱动齿轮相组合,通过驱动单元能够驱动旋转轴2.1进行转动,如此能够驱动各搅拌叶片和搅拌部2.2.1在填料层3内转动,对填料3.2进行搅拌和混合,加快填料3.2和药液的混合,也避免填料层3内的填料3.2堵塞。

47.本实施例中,在塔体1上还连接有循环机构5,循环机构5用于将出液口 1.4输出的药液进行回收,并对药液进行处理,处理后的药液重新输送至塔体 1的内部,循环机构5包括箱体5.1,箱体5.1的内部设置有循环室5.2,循环室5.2通过连接管与塔体1的出液口1.4相连接,从而承接从塔体1输出的药液,在台体的内部设置环形集液板5.3,环形集液板5.3倾斜设置,环形集液板5.3的外侧边固定连接在塔体1的内壁上,且从环形集液板5.3的内侧边向环形集液板5.3的外侧边上,环形集液板5.3的高度逐渐降低,出液口1.4 设置在环形集液板5.3外侧边与塔体1相连接的连接处,如此能够将塔体1 内部收集的药液全部输出,循环室5.2内部设置有过滤沉降组件,过滤沉降组件用于对药液进行过滤和沉降处理,循环室5.2通过回流管和进液口1.1相连通,如此将过滤沉降处理后的药液通过出液口1.4输送至塔体1的内部,在回流管和连接管上均可以设置有泵体5.4,从而增加药液的输送效率,在循环室 5.2的侧壁上设置有排液口5.5和加液口5.6,排液口5.5和加液口5.6均与循环室5.2相连通,排液口5.5用于将循环室5.2内过滤沉降后的杂物输出,加液口5.6用于向循环室5.2内添加药液。

48.本实用新型实施例提供的聚酯树脂用填料塔,塔体1内部从上向下依次间隔设置有多个填料层3,填料层3包括固定框3.1和设置在固定框3.1内的填料3.2,固定框3.1的顶部和底部分别设置有上分流板3.3和下分流板3.4,上分流板3.3和下分流板3.4上均对应设置有分流部,填料层3和填料层3 之间设置有导流机构4,通过导流机构4和分流部能够实现将塔壁上的药液进行引流并分散输送,实现对药液的收集和再分布,如此有效避免壁流效应,使得药液能够均匀分散输送至填料3.2中,提升对废气的吸收和处理效率。

49.本实用新型实施例提供的聚酯树脂用填料塔,各填料层3中均设置有搅拌件,搅拌件与旋转轴2.1相连接,驱动单元能够驱动旋转轴2.1和搅拌进行转动,实现对各填料层3内的填料3.2进行搅拌,加快填料3.2和药液的混合,也避免填料层3内的填料3.2堵塞。

50.本实用新型实施例提供的聚酯树脂用填料塔,在塔体1上还连接有循环机构5,通过循环机构5能够实现对塔体1内的药液进行回收,并对药液进行沉降过滤处理,处理后的药液能够输送至塔体1的内部进行重复利用。

51.本实施例中,优选的,分流部包括间隔设置在上分流板3.3和下分流板 3.4上的多个液体通孔,液体通孔的两端均设置有喇叭型的开口;喇叭型的开口便于对药液的收集和

输送,且通过多个液体通孔,使得气体和药液均能够通过液体通孔,气体和药液在液体通孔内对流,从而加快对气体的处理效果。

52.本实施例中,优选的,上分流板3.3的侧边连接有环形侧板1.5,环形侧板1.5的外侧壁贴合在塔体1的内壁上,环形侧板1.5的内侧壁上设置有引流凹槽;环形侧板1.5和上分流板3.3可以是一体式机构,引流凹槽沿竖直方向设置在环形侧板1.5上,引流凹槽有多个,多个引流凹槽沿环形侧板1.5的内侧壁周向间隔设置,通过多个引流凹槽能够将塔体1侧壁上的药液引流至上分流板3.3上的分流部上。

53.本实施例中,优选的,倾斜出液板4.3为环形板,出液部包括设置环形板上的倾斜出液槽4.4,倾斜出液槽4.4与竖直导流槽4.2的下端一一对应连接,倾斜出液槽4.4竖直导流槽4.2的下端相连通,倾斜出液槽4.4内设置有多个出液孔4.5,出液孔4.5能够将倾斜出液槽4.4内的药液分散输出;倾斜出液槽4.4和倾斜出液槽4.4之间为弧形通气部,弧形通气部上设置有多个通气孔4.6,通气孔4.6用于气体从其中输送。

54.本实施例中,优选的,过滤沉降组件包括第一过滤板5.7和第二过滤板 5.8,第一过滤板5.7竖直设置循环室5.2的内部以将循环室5.2分隔形成左侧的出液腔和右侧的进液腔,第二过滤板5.8设置在出液腔内,第二过滤板 5.8有多块,第二过滤板5.8上的过滤孔孔径小于第一过滤板5.7上的过滤孔孔径,多块第二过滤板5.8相互连接形成一个内部中空的正方体的出液体 5.8.1,通过出液体5.8.1和第一过滤板5.7实现对药液的两次过滤处理,出液体5.8.1上设置有供回流管下端伸入的安装部,回流管的下端位于出液体 5.8.1的内部,如此回流管能够将出液体5.8.1内的药液输送进液口1.1,实现对药液的重复利用。

55.本实施例中,优选的,进气机构6包括进气筒6.1和连接管,进气筒6.1 为一个截面为环形的筒体,连接管连通进气筒6.1的进气部和进气口1.3,进气筒6.1的内壁与旋动轴转动连接,旋动轴能够在进气筒6.1的内部转动,环形集液板5.3与进气筒6.1的外侧壁相连接,环形集液板5.3、进气筒6.1的外侧壁和塔体1的内侧壁形成一个集液部,便于将药液集中后从出液口1.4 输出,进气筒6.1位于环形集液板5.3的上方的侧壁和顶部均设置有出气孔 6.2,通过多个出气孔6.2能够将气体分散输出。

56.本实施例中,优选的,旋转轴2.1的底部设置旋转座2.8,塔体1的底部设置有供旋转座2.8进行转动的旋转凹槽;驱动机构包括第一锥形齿轮2.4、第二锥形齿轮2.5、驱动杆2.6和驱动电机2.7,第一锥形齿轮2.4连接在旋转轴2.1上且与旋转轴2.1垂直连接,第二锥形齿轮2.5与第一锥形齿轮2.4 相啮合,驱动杆2.6的一端与第二锥形齿轮2.5相连接,驱动杆2.6的另一端与驱动电机2.7相连接;驱动电机2.7可以设置在塔体1的内部,也可以设置在塔体1的外侧,如在塔体1的内部或外侧设置一个供驱动电机2.7放置的放置箱,驱动电机2.7可驱动驱动杆2.6和第二锥形齿轮2.5转动,第二锥形齿轮2.5能够驱动第一锥形齿轮2.4转动,从而使得旋转轴2.1和位于旋转轴2.1上的搅拌叶片进行转动,对填料3.2进行搅拌和混合,加快填料3.2和药液的混合,也避免填料层3内的填料3.2堵塞。

57.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1