一种有机废气处理系统的制作方法

1.本实用新型属于环保设备技术领域,具体涉及一种有机废气处理系统,应用于各行业,如木工、医药、涂料、化工、食品、塑胶等行业。

背景技术:

2.目前,行业内针对排放要求比较高的企业或者具有环评要求的有机废气处理系统中使用的吸附设备,通常需要采用两级吸附设备,然而现有的两级吸附设备通常是设计两台活性炭吸附设备串联使用,有机废气经风管依次进入二个活性炭吸附设备进行一级吸附和二级吸附,利用活性炭多微孔比表面积大的高吸附能力将有机物质吸附在活性炭微孔内,洁净气被排出。然而现有的吸附设备还是存在以下问题:由于是两套吸附设备串联使用,中间还需采用管道连接,导致系统的阻力较大,能耗较高,占地面积大,后续运行及维护费用较高。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有的处理系统的弊端,提供一种改进的有机废气处理系统。

4.为解决以上技术问题,本实用新型采用如下技术方案:

5.一种有机废气处理系统,包括依次设置且通过风管连接的收集设备、吸附设备、风机和排气烟囱,所述吸附设备包括具有进风口和出风口的箱体、沿气体流向依次设置在所述箱体内的第一吸附单元和第二吸附单元,所述第一吸附单元、第二吸附单元内分别具有供气体流通的通道,所述第一吸附单元、第二吸附单元分别包括依次间隔设置在所述箱体内的多个活性炭层,相邻二个所述活性炭层之间和/或所述活性炭层与箱体内壁之间形成所述通道,所述第一吸附单元的所述通道包括第一通道和第二通道,所述第一通道与所述进风口连通;所述第二吸附单元的所述通道包括第三通道和第四通道,所述第三通道与出风口连通,所述第二通道与第四通道连通,所述箱体的所述进风口通过风管与所述收集设备相连,所述出风口与所述风机相连,有机废气在所述风机的作用下,经所述收集设备收集后通过风管进入吸附设备进行吸附,吸附处理后的废气经所述排气烟囱排出。

6.根据本实用新型的一些实施方面,相邻二个所述第一通道之间设置一个所述第二通道或相邻二个所述第二通道之间设置一个所述第一通道;相邻二个所述第三通道之间设置一个所述第四通道或相邻二个所述第四通道之间设置一个所述第三通道。

7.根据本实用新型的一些实施方面,气体沿所述箱体的长度方向流通,所述第一吸附单元的所述多个活性炭层沿所述箱体的宽度方向依次间隔分布,所述第一吸附单元还包括沿所述箱体的长度方向依次设置的第一隔板组和第二隔板组,所述第一隔板组和第二隔板组分别包括沿所述箱体的宽度方向依次间隔设置的多个隔板,且所述第一隔板组的多个隔板和第二隔板组的多个隔板在所述箱体的宽度方向上交替分布,所述第一吸附单元的各所述活性炭层的相对二侧分别与所述第一隔板组的隔板和所述第二隔板组的隔板连接,使

得多个所述活性炭层中位于外侧的二个活性炭层与所述箱体内壁分别形成所述通道,且所述二个活性炭层与对应侧的所述箱体内壁之间形成的所述通道为所述第二通道或第一通道,相邻二个所述活性炭层之间形成的通道为所述第一通道或第二通道。

8.进一步地,所述第一吸附单元的各所述活性炭层包括连接在所述第一隔板组的隔板和第二隔板组的隔板之间的二个支撑板及活性炭,所述支撑板上具有通孔,二个所述支撑板、所述第一隔板组的隔板、第二隔板组的隔板和所述箱体之间形成用于容纳所述活性炭的容纳腔,所述箱体的底部和顶部对应各所述活性炭层的位置分别开设卸料口和装料口,所述卸料口、装料口分别设置可开启或关闭的盖板。

9.根据本实用新型的一些实施例,所述第一吸附单元的所述活性炭层设置4个,所述第一隔板组的隔板设置3个且所述第一隔板组的位于外侧二个隔板的一侧边还与对应侧的所述箱体内壁连接,所述第二隔板组的隔板设置2个,4个所述活性炭层中相邻二个所述活性炭层的同一侧分别与所述第二隔板组的同一个隔板连接,4个所述活性炭层中相邻二个所述活性炭层的另一侧分别与所述第一隔板组中相邻的二个隔板连接;4个所述活性炭层中另二个相邻所述活性炭层的同一侧分别与所述第二隔板组的另一个隔板相连,4个所述活性炭层中另二个相邻所述活性炭层的另一侧分别与所述第一隔板组的相邻二个隔板连接,4个所述活性炭层中位于中部的二个所述活性炭层的另一侧与所述第一隔板组的同一隔板连接。

10.根据本实用新型的一些实施方面,气体沿所述箱体的长度方向流通,所述第二吸附单元的所述多个活性炭层沿所述箱体的宽度方向依次间隔分布,所述第二吸附单元还包括沿所述箱体的长度方向依次设置的第三隔板组和第四隔板组,所述第三隔板组和第四隔板组分别包括沿所述箱体的宽度方向依次间隔设置的多个隔板,且所述第三隔板组的多个隔板和第四隔板组的多个隔板在所述箱体的宽度方向上交替分布,所述第二吸附单元的各所述活性炭层的相对二侧分别与所述第三隔板组的隔板和所述第四隔板组的隔板连接,使得多个所述活性炭层中位于外侧的二个活性炭层与所述箱体内壁分别形成所述通道,且所述二个活性炭层与对应侧的所述箱体内壁之间形成的所述通道为所述第四通道或第三通道,相邻二个所述活性炭层之间形成的通道为所述第三通道或第四通道。

11.进一步地,所述第二吸附单元的各所述活性炭层包括连接在所述第三隔板组的隔板和第四隔板组的隔板之间的二个支撑板及活性炭,所述支撑板上具有通孔,二个所述支撑板、所述第三隔板组的隔板、第四隔板组的隔板和所述箱体之间形成用于容纳所述活性炭的容纳腔,所述箱体的底部和顶部对应各所述活性炭层的位置分别开设卸料口和装料口,所述卸料口、装料口分别设置可开启或关闭的盖板。

12.根据本实用新型的一些实施例,所述第二吸附单元的所述活性炭层设置4个,所述第三隔板组的隔板设置2个,所述第四隔板组的隔板设置3个且所述第四隔板组的位于外侧的二个隔板的一侧边还与对应侧的所述箱体内壁连接,4个所述活性炭层中相邻二个所述活性炭层的同一侧分别与所述第三隔板组的同一个隔板连接,4个所述活性炭层中相邻二个所述活性炭层的另一侧分别与所述第四隔板组中相邻的二个隔板连接;4个所述活性炭层中另二个相邻所述活性炭层的同一侧分别与所述第三隔板组的另一个隔板相连,4个所述活性炭层中另二个相邻所述活性炭层的另一侧分别与所述第四隔板组的相邻二个隔板连接,4个所述活性炭层中位于中部的二个所述活性炭层的另一侧与所述第四隔板组的同

一隔板连接。

13.根据本实用新型的一些实施方面,所述箱体外部还设置爬梯。

14.根据本实用新型的一些实施方面,所述收集设备为收集罩。

15.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

16.本实用新型的处理系统中的活性炭吸附设置采用依次设置在箱体内的第一吸附单元和第二吸附单元,对进入箱体内的有机废气进行两级吸附,不仅有效降低废气中的vocs含量,相比现有的处理系统,还降低了占地面积,减少系统阻力,降低能耗,减少后续运行及维护费用。

附图说明

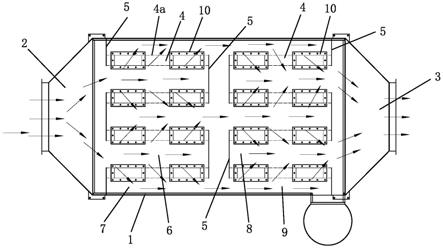

17.图1为本实用新型一个实施例的有机废气处理系统的结构示意图;

18.图2为图1的有机废气处理系统的吸附设备的结构示意图。

19.图中:100、吸附设备;200、收集设备;300、风机;400、排气烟囱;

20.1、箱体;2、进风口;3、出风口;4、活性炭层;4a、支撑板;5、隔板;6、第一通道;7、第二通道;8、第三通道;9、第四通道;10、盖板;

21.a、风管。

具体实施方式

22.以下结合说明书附图对本实用新型做进一步描述:

23.如图1的有机废气处理系统,包括依次设置且通过风管a连接的收集设备200、吸附设备100、风机300和排气烟囱400,有机废气在风机300的作用下,经收集设备200收集后通过风管a进入吸附设备100进行吸附,吸附处理后的废气经排气烟囱400排出。

24.如图2所示,该吸附设备包括具有进风口2和出风口3的箱体1,进风口2和出风口3分别设置在箱体1的长度方向的两端部,气体流向沿箱体1的长度方向流动,进风口2通过风管a与收集设备200相连,出风口3与风机300相连,具体地,风机300的进口和出口分别与箱体1的出风口3和排气烟囱400相连。

25.该吸附设备包括沿箱体1的长度方向依次设置在箱体1内的第一吸附单元和第二吸附单元,第一吸附单元、第二吸附单元内分别具有供气体流通的通道,第一吸附单元、第二吸附单元分别包括沿箱体1的宽度方向依次间隔设置的多个活性炭层4,相邻二个活性炭层4之间和/或活性炭层4与箱体1内壁之间形成该通道。

26.第一吸附单元的通道包括第一通道6和第二通道7,相邻二个第一通道6之间设置一个第二通道7,相邻二个第二通道7之间设置一个第一通道6,第一通道6与进风口2连通;第二吸附单元的通道包括第三通道8和第四通道9,相邻二个第三通道8之间设置一个第四通道9,相邻二个第四通道9之间设置一个第三通道8,第三通道8与出风口3连通,第四通道9与第二通道7连通,气体经进风口2进入第一通道6内,经第一吸附单元的活性炭层4吸附后进入第二通道7,然后进入第四通道9,经第二吸附单元的活性炭层4吸附后进入第三通道8,然后经出风口3排出箱体1。气体在箱体1内经过二级吸附处理,大大降低气体中的vocs含量,且第一吸附单元和第二吸附单元分别设置在同一个箱体1内,大大降低设备占地面积,减少系统阻力,降低能耗,减少后续运行及维护费用。

27.本例中,第一吸附单元还包括沿箱体1的长度方向依次设置的第一隔板组和第二隔板组,第一隔板组、第二隔板组分别包括沿箱体1的宽度方向依次间隔设置的多个隔板5,且第一隔板组的多个隔板5和第二隔板组的多个隔板5在箱体1的宽度方向上交替分布,第一吸附单元的各活性炭层4的相对二侧分别与第一隔板组的隔板5和第二隔板组的隔板5连接,使得多个活性炭层4中位于外侧的二个活性炭层4与箱体1内壁分别形成通道,且位于外侧的二个活性炭层4与对应侧的箱体1内壁之间形成的通道为第二通道7或第一通道6,相邻二个活性炭层4之间形成的通道为第一通道6或第二通道7。

28.第一吸附单元的各活性炭层4包括连接在第一隔板组的隔板5和第二隔板组的隔板5之间的支撑板4a及活性炭,支撑板4a具体供气体通过的通孔,二个支撑板4a、第一隔板组的隔板5、第二隔板组的隔板5和箱体1之间形成用于容纳活性炭的容纳腔,箱体1的底部和顶部对应活性炭层4的位置分别开设卸料口和装料口,卸料口、装料口分别设置可开启或关闭料口的盖板10。

29.具体地,第一吸附单元的活性炭层4设置4个,第一隔板组的隔板5设置3个,第二隔板组的隔板5设置2个,4个活性炭层4中相邻二个活性炭层的同一侧分别与第二隔板组的同一个隔板连接,4个活性炭层4中相邻二个活性炭层的另一侧分别与第一隔板组中相邻的二个隔板连接;4个活性炭层4中另二个相邻活性炭层的同一侧分别与第二隔板组的另一个隔板相连,4个活性炭层4中另二个相邻活性炭层的另一侧分别与第一隔板组的相邻二个隔板连接,且4个活性炭层中位于中部的二个活性炭层的另一侧与第一隔板组的同一隔板连接。

30.第一隔板组的位于外侧的二个隔板5的一侧边还与对应侧的箱体1内壁连接。

31.本例中,第二吸附单元的结构与第一吸附单元的结构类似,具体如下:

32.第二吸附单元的多个活性炭层4沿箱体1的宽度方向依次间隔分布,第二吸附单元还包括沿箱体1的长度方向依次设置的第三隔板组和第四隔板组,第三隔板组、第四隔板组分别包括沿箱体1的宽度方向依次间隔设置的多个隔板5,且第三隔板组的多个隔板5和第四隔板组的多个隔板5在箱体1的宽度方向上交替分布,第二吸附单元的各活性炭层的相对二侧分别与第三隔板组的隔板5和第四隔板组的隔板5连接,使得多个活性炭层中位于外侧的二个活性炭层与箱体1内壁分别形成通道,且形成的该通道为第四通道9或第三通道8,相邻二个活性炭层之间形成的通道为第三通道8或第四通道9。

33.第二吸附单元的各活性炭层4包括连接在第三隔板组的隔板5和第四隔板组的隔板5之间的二个支撑板4a及活性炭,支撑板4a上具有供气体通过的通孔,二个支撑板4a、第三隔板组的隔板5、第四隔板组的隔板5和箱体1之间形成用于容纳活性炭的容纳腔,箱体1的底部和顶部对应各活性炭层4的位置分别开设卸料口和装料口,卸料口、装料口分别设置可开启或关闭料口的盖板10。

34.具体地,第二吸附单元的活性炭层4设置4个,第三隔板组的隔板5设置2个,第四隔板组的隔板5设置3个,4个活性炭层4中相邻二个活性炭层的同一侧分别与第三隔板组的同一个隔板连接,4个活性炭层4中相邻二个活性炭层的另一侧分别与第四隔板组中相邻的二个隔板连接;4个活性炭层4中另二个相邻活性炭层的同一侧分别与第三隔板组的另一个隔板连接,4个活性炭层4中另二个相邻活性炭层的另一侧分别与第四隔板组中相邻的二个隔板连接,且4个活性炭层4中位于中部的二个活性炭层的另一侧与第四隔板组的同一隔板连接。

35.第四隔板组的位于外侧的二个隔板的一侧边还与对应侧的箱体1内壁连接。

36.本例中,第一隔板组、第二隔板组、第三隔板组、第四隔板组沿箱体1的长度方向依次分布。

37.本例中,箱体1底部和顶部的卸料口、装料口也可作为检修口使用。

38.本例中,第一吸附单元、第二吸附单元采用的活性炭可以是相同的活性炭,也可以是不同的活性炭,各活性炭层直立设置在箱体内部。

39.本例中,收集设备200为收集罩。吸附设备100的箱体1外部还设置爬梯。

40.有机废气在风机300的作用下,经收集设备200收集,然后经风管a从进风口2进入箱体1内部,先经过第一吸附单元的每两层活性炭层中间,均匀分流经过每层活性炭层对有机废气进行预先吸附后,进入第二吸附单元同样为多层立式活性炭层结构,有机废气均匀分流经过每层活性炭层对有机废气进行吸附后,达标从出风口3排出箱体1,然后经排气烟囱400排放至大气中。工作一段时间后,活性炭吸附饱和,需要更换活性炭时,箱体底部的卸料口打开卸活性炭,未使用的活性炭从箱体1顶部的装料口装料。活性炭的更换也方便。

41.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1