一种高黏度物料搅拌釜的制作方法

1.本实用新型涉及搅拌釜技术领域,特别涉及一种高黏度物料搅拌釜。

背景技术:

2.有机硅材料按其形态的不同,可分为硅烷偶联剂(有机硅化学试剂)、硅油(硅脂、硅乳液、硅表面活性剂)、高温硫化硅橡胶、液体硅橡胶、硅树脂、复合物等。某些硅油产品具有较高黏度,如完全甲基化的高分子量线形硅氧烷聚合物,为高度粘稠半固体。在该等高黏度硅油的生产中,反应釜中需要对高黏度物料进行搅拌,在搅拌桨叶带动物料循环时,物料往往形成团状,跟随桨叶旋转,难以实现物料的充分搅拌,从而降低反应效率和产物质量。近年来有许多人提出多种搅拌装置,但效果都不太理想。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提供一种高黏度物料搅拌釜,用于提升硅油物料的搅拌效果。

4.基于上述目的,本实用新型提供的一种高黏度物料搅拌釜,包括:

5.罐体、两根转轴、多个第一搅拌叶片,多个第二搅拌叶片和驱动部,其中,

6.所述罐体的顶部具有进料口,底部设有出料管;

7.两根所述转轴均穿过所述罐体的顶部与所述罐体转动连接;

8.多个所述第一搅拌叶片并列设置在其中一根所述转轴上,多个所述第二搅拌叶片并列设置在另一根所述转轴上,所述第一搅拌叶片与所述第二搅拌叶片错位布置;

9.所述驱动部包括电机,所述电机的转动轴上固定连接有主动齿轮,所述主动齿轮啮合有两个从动齿轮,两个所述从动齿轮分别固定连接在两个所述转轴的顶部。

10.可选的,所述第一搅拌叶片和所述第二搅拌叶片的横切面呈菱形。

11.可选的,所述第一搅拌叶片和所述第二搅拌叶片的一端均固定连接有竖直设置的第三搅拌叶片。

12.可选的,所述搅拌釜还包括冷却部,所述冷却部设置在所述出料管上,所述冷却部用于降低硅油的温度。

13.可选的,所述出料管呈波纹状,所述冷却部包括换热箱,所述换热箱套在所述出料管上,所述换热箱内设有隔板,所述隔板将换热箱分隔为第一换热区和第二换热区,所述第一换热区和第二换热区的两侧均设有进液口和出液口。

14.利用本装置对硅油物料进行搅拌时,将物料从进料口加入到罐体内,电机工作带动主动齿轮转动,主动齿轮带动两个从动齿轮转动,从动齿轮带动两根转轴转动,从而带动第一搅拌叶片和第二搅拌叶片转动,对物料进行搅拌作业,同时由连接关系可知,当第一搅拌叶片与第二搅拌叶片距离靠近时,第一搅拌叶片和第二搅拌叶片的转动方向相反,从而对物料施加对向剪切力,有效破坏高黏度物料在旋转中形成的团状物。

15.由上述可知,本装置通过连接关系可以在第一搅拌叶片与第二搅拌叶片距离靠近

时,对物料施加对向剪切力,有效破坏高黏度物料在旋转中形成的团状物,从而提升了对硅油物料的搅拌效果。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

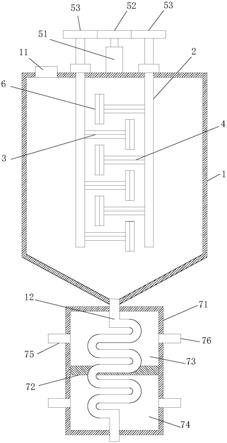

17.图1为本实用新型具体实施例搅拌釜的结构示意图;

18.图2为本实用新型具体实施例第一搅拌叶片的横切面图。

具体实施方式

19.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型进一步详细说明。

20.需要说明的是,除非另外定义,本实用新型实施例使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

21.本实用新型实施例提供了一种高黏度物料搅拌釜。如图1至图2所示,一种高黏度物料搅拌釜,包括:罐体1、两根转轴2、多个第一搅拌叶片3,多个第二搅拌叶片4和驱动部,其中,

22.所述罐体1的顶部具有进料口11,底部设有出料管12;

23.两根所述转轴2均穿过所述罐体1的顶部与所述罐体1转动连接;

24.多个所述第一搅拌叶片3并列设置在其中一根所述转轴2上,多个所述第二搅拌叶片4并列设置在另一根所述转轴2上,所述第一搅拌叶片3与所述第二搅拌叶片4错位布置;

25.所述驱动部包括电机51,所述电机51的转动轴上固定连接有主动齿轮52,所述主动齿轮52啮合有两个从动齿轮53,两个所述从动齿轮53分别固定连接在两个所述转轴2的顶部。

26.利用本装置对硅油物料进行搅拌时,将物料从进料口11加入到罐体1内,电机51工作带动主动齿轮52转动,主动齿轮52带动两个从动齿轮53转动,从动齿轮53带动两根转轴2转动,从而带动第一搅拌叶片3和第二搅拌叶片4转动,对物料进行搅拌作业,同时由连接关系可知,当第一搅拌叶片3与第二搅拌叶片4距离靠近时,第一搅拌叶片3和第二搅拌叶片4的转动方向相反,从而对物料施加对向剪切力,有效破坏高黏度物料在旋转中形成的团状物。

27.由上述可知,本装置通过连接关系可以在第一搅拌叶片3与第二搅拌叶片4距离靠

近时,对物料施加对向剪切力,有效破坏高黏度物料在旋转中形成的团状物,从而提升了对硅油物料的搅拌效果。

28.在一些实施例中,所述第一搅拌叶片3和所述第二搅拌叶片4的横切面呈菱形。菱形横切面的设计使得第一搅拌叶片3和第二搅拌叶片4的边缘形成刀刃,更有利于破坏高黏度物料在旋转中形成的团状物,从而进一步提升了对硅油物料的搅拌效果。

29.在一些实施例中,所述第一搅拌叶片3和所述第二搅拌叶片4的一端均固定连接有竖直设置的第三搅拌叶片6。铜鼓第三搅拌叶片6可以增大搅拌面积,提升搅拌效果。

30.在一些实施例中,所述搅拌釜还包括冷却部,所述冷却部设置在所述出料管12上,所述冷却部用于降低硅油的温度。

31.可选的,所述出料管12呈波纹状,所述冷却部包括换热箱71,所述换热箱71套在所述出料管12上,所述换热箱71内设有隔板72,所述隔板72将换热箱71分隔为第一换热区73和第二换热区74,所述第一换热区73和第二换热区74的两侧均设有进液口75和出液口76。

32.反应釜中产生的硅油物料的温度往往较高,如在100

‑

270℃范围内,且硅油的热膨胀系数较高,高温下体积膨胀,容易产生超压问题,因此在进行后续工序或灌装前,需要将硅油冷却降温。冷却部在使用时,通过两个进液口75分别向第一换热区73和第二换热区74内加入冷却液,冷却之后的冷却液通过出液口76排出。

33.现有技术中通常只有一个换热区,该种方式冷却液在出料管12上部进行换热后,在流到下部,此时由于冷却液的温度升高,对出料管12下部的硅油降温效果有限。本反应釜中通过第一换热区73和第二换热区74的设计,使得第二换热区74内的冷却液是新的冷却液,提升了出料管12下部硅油的降温效果。

34.所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本实用新型的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本实用新型的不同方面的许多其它变化,为了简明它们没有在细节中提供。

35.本实用新型的实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本实用新型的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1