一种玻璃熔窑烟气脱硝装置的制作方法

1.本实用新型涉及一种玻璃熔窑烟气脱硝装置,属玻璃制造环保设备技术领域。

背景技术:

2.在玻璃制造技术领域,玻璃窑炉生产过程中会产生大量含硝的烟气,其在外排过程中,必须对其进行“脱硝”处理,以减少烟气对大气的污染。现有的脱硝装置,如申请号为202010124142.4的发明专利申请公布的一种脱硝系统;以及授权公告号为cn210332101u公开的一种脱硝处焦油装置,其均采用的是在进气烟道的内部喷入氨气使其与烟气形成混合烟气,穿过多层催化层的方式,完成脱硝反应,由此达到给烟气脱硝的目的。现有的烟气脱硝方式虽然在一定程度上满足了烟气脱硝的使用需要,但是现有的烟气脱硝方式工作时,存有氨气与烟气混合不均导致的脱硝反应不彻底的问题,不能满足企业高效生产使用的需要,由此有必要研发一种新的脱硝装置,以解决现有脱硝方式存有的以上问题。

技术实现要素:

3.本实用新型的目的在于:提供一种结构紧凑、设计巧妙,以解决现有烟气脱硝方式存有氨气与烟气混合不均导致的脱硝反应不彻底问题的玻璃熔窑烟气脱硝装置。

4.本实用新型的技术方案是:

5.一种玻璃熔窑烟气脱硝装置,包括机架、反应筒体、催化剂层、混流层、混流烟道、进烟道、扩容烟道和喷淋管;反应筒体内呈间隔状设置有多层催化剂层;反应筒体的下部连接有出烟管道;其特征在于:催化剂层之间的反应筒体内设置有混流层;反应筒体一侧通过机架呈水平状安装有混流烟道;混流烟道的一端通过膨胀节a与反应筒体的上端连通;混流烟道的另一端通过弯头a呈竖直状连接有扩容烟道;扩容烟道的下端通过变径接头22、膨胀节b和弯头b呈水平状连接有进烟道;进烟道的内部设置有喷淋管。

6.所述的混流层由装配框和混流折板构成;反应筒体内固装有装配框;装配框内间隔状固装有多个混流折板;混流折板的横截面呈“<”形结构。

7.所述的混流烟道包括烟道本体、整流板和折流板组;所述的烟道本体一端通过膨胀节a与反应筒体的上端连通;烟道本体靠近反应筒体一端的内部装有整流板;整流板一侧的反应筒体内部呈上下状、左右状对称状设置有四组折流板组;折流板组由多个竖向折流板和多个横向折流板构成;竖向折流板和横向折流板呈交替状固装在反应筒体内部;折流板组内的竖向折流板与相邻折流板组内的横向折流板呈相向设置;折流板组内的横向折流板与相邻折流板组内的竖向折流板呈相向设置。

8.所述的竖向折流板和横向折流板均由折流板本体构成;竖向折流板是由折流板本体呈立式状态旋转一定角度后固装在反应筒体内部;横向折流板是由折流板本体呈卧式状态旋转一定角度后固装在反应筒体内部。

9.所述的整流板上呈规则状密布有整流孔。

10.本实用新型的优点在于:

11.该玻璃熔窑烟气脱硝装置,结构紧凑、设计巧妙,采用了在反应筒体上端设置混流烟道、扩容烟道和进烟道的结构设计,使工作时烟气和氨气能够在扩容烟道内“扩容降速”,在混流烟道内混合均匀进入到反应筒体内进行脱硝反应,由此解决了现有烟气脱硝方式存有氨气与烟气混合不均导致的脱硝反应不彻底的问题,满足了玻璃熔窑烟气脱硝处理使用的需要。

附图说明

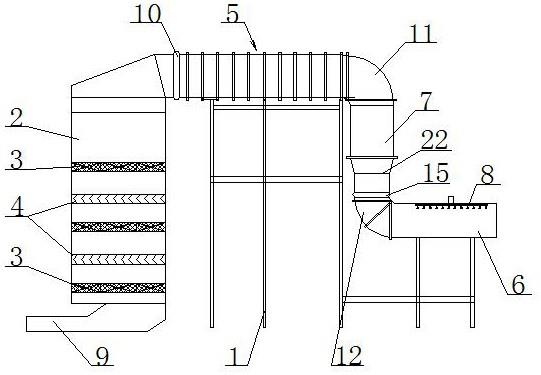

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的折流烟道的主视结构示意图;

14.图3为本实用新型的折流烟道的俯视结构示意图;

15.图4为图2中a

‑

a向折流板组的结构示意图;

16.图5为图2中b

‑

b向折流板组的结构示意图;

17.图6为本实用新型的混流层的结构示意图;

18.图7为图6中c

‑

c向的结构示意图;

19.图8为本实用新型的整流板的结构示意图。

20.图中:1、机架;2、反应筒体;3、催化剂层;4、混流层;5、混流烟道;6、进烟道;7、扩容烟道;8、喷淋管;9、出烟管道;10、膨胀节a;11、弯头a;12、弯头b;13、装配框;14、混流折板;15、膨胀节b;16、整流孔;17、烟道本体;18、整流板;19、折流板组;20、竖向折流板;21、横向折流板;22、变径接头。

具体实施方式

21.该玻璃熔窑烟气脱硝装置,包括机架1、反应筒体2、催化剂层3、混流层4、混流烟道5、进烟道6、扩容烟道7和喷淋管8;反应筒体2内呈间隔状设置有多层催化剂层3;反应筒体2的下部连接有出烟管道9(参见说明书附图1);工作时完成脱硝反应的烟气将随着出烟管道9外排至下部工序。

22.催化剂层3之间的反应筒体2内设置有混流层4(参见说明书附图1);混流层4由装配框13和混流折板14构成(参见说明书附图6和7);反应筒体2内固装有装配框13;装配框13内间隔状固装有多个混流折板14;混流折板14的横截面呈“<”形结构(参见说明书附图6和7)。

23.如此设置混流层4的目的在于:以使工作时,混合的烟气和氨气在催化剂层3的作用下发生脱硝反应向下移动穿过混流层4的过程中,混合烟气在混流折板14的引导下能够产生一定的横向流动,从而使混合烟气进一步混合后进入到下个催化剂层3进行脱硝反应,如此即可达到进一步提高混合烟气混合效果,提高脱硝质量的目的。

24.反应筒体2一侧通过机架1呈水平状安装有混流烟道5;混流烟道5的一端通过膨胀节a10与反应筒体2的上端连通(参见说明书附图1)。设置膨胀节a10的目的在于:以通过膨胀节a10为混流烟道5的热胀冷缩提供缓冲空间,避免了混流烟道5与反应筒体2之间由于缓冲距离不够导致的“松脱”问题的发生。

25.混流烟道5包括烟道本体17、整流板18和折流板组19(参见说明书附图2和3);烟道本体17一端通过膨胀节a10与反应筒体2的上端连通;烟道本体17靠近反应筒体2一端的内

部装有整流板18(参见说明书附图2和3)。

26.整流板18上呈规则状密布有整流孔16(参见说明书附图8)。设置整流板18的目的在于:以使工作时,混流烟道5中的烟气通过整流孔16穿过整流板18的过程中,整流板18能够对烟气的前行姿态进行改变,使其稳定均衡的进入到反应筒体2中参与“脱硝反应”。

27.整流板18一侧的反应筒体2内部呈上下状、左右状对称状设置有四组折流板组19(参见说明书附图2和3)。如此设置折流板组19的目的在于:以使工作时,烟气在穿过折流板组19的过程中,多个折流板组19能够对烟气进行引导和干扰,使其呈现

ꢀ“

无序”和“混乱”的状态,进而迫使烟气与其内部的氨气充分混合,避免了烟气和氨气运行过程中由于密度不同导致易产生“分层”不易混合的问题。

28.折流板组19由多个竖向折流板20和多个横向折流板21构成;竖向折流板20和横向折流板21均由折流板本体构成;竖向折流板20是由折流板本体呈立式状态旋转一定角度后固装在反应筒体2内部;横向折流板21是由折流板本体呈卧式状态旋转一定角度后固装在反应筒体2内部(参见说明书附图2、3、4和5)。

29.竖向折流板20和横向折流板21呈交替状固装在反应筒体2内部;折流板组19内的竖向折流板20与相邻折流板组19内的横向折流板21呈相向设置;折流板组19内的横向折流板21与相邻折流板组19内的竖向折流板20呈相向设置(参见说明书附图2、3、4和5)。将竖向折流板20和横向折流板21如此布置和设置的目的在于:以使烟气和氨气穿过折流板组19中的竖向折流板20和横向折流板21过程中,竖向折流板20和横向折流板21能够在不同的方向对烟气和氨气进行引导和打乱从而使该混合流体能够呈现

ꢀ“

无序”和“混乱”的状态,进而迫使烟气和氨气充分混合。

30.混流烟道5的另一端通过弯头a11呈竖直状连接有扩容烟道7;扩容烟道7的下端通过变径接头22、膨胀节b15和弯头b12呈水平状连接有进烟道6;进烟道6的内部设置有喷淋管8(参见说明书附图1)。

31.该玻璃熔窑烟气脱硝装置工作时,玻璃熔窑烟气进入到进烟道6的过程中,喷淋管8即可向烟气中喷入氨气,使其与烟气形成混合流体在变径接头22的引导下进入到扩容烟道7中。在这一过程中,由于扩容烟道7的流通面积大于进烟道6的流通面积,因此流体进入到扩容烟道7的过程中,混合流体的流速将降低,使其以较低的流速进入到混流烟道5中,从而使混合流体中的烟气和氨气能够有充分的时间在混流烟道5中混合。

32.混合流体进入到混流烟道5中后,将依次穿过折流板组19和整流板18后进入到反应筒体2的内部;混合流体在穿过折流板组19的过程中,折流板组19中的竖向折流板20和横向折流板21能够在不同的方向对烟气和氨气进行引导和打乱从而使该混合流体能够呈现

ꢀ“

无序”和“混乱”的状态,进而迫使烟气和氨气充分混合。当呈“无序”和“混乱”的状态的混合流体通过整流孔16穿过整流板18的过程中,整流板18能够对烟气的前行姿态进行改变,使其稳定均衡的进入到反应筒体2中。

33.混合流体进入到反应筒体2的内部后,将穿过催化剂层3和混流层4进行脱硝反应后通过出烟管道9外排至下部工序。至此该玻璃熔窑烟气脱硝装置全部完成玻璃熔窑烟气的脱硝工作。

34.该玻璃熔窑烟气脱硝装置,结构紧凑、设计巧妙,采用了在反应筒体2上端设置混流烟道5、扩容烟道7和进烟道6的结构设计,使工作时烟气和氨气能够在扩容烟道7内“扩容

降速”,在混流烟道5内混合均匀进入到反应筒体2内进行脱硝反应,由此解决了现有烟气脱硝方式存有氨气与烟气混合不均导致的脱硝反应不彻底的问题,满足了玻璃熔窑烟气脱硝处理使用的需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1