一种低模数泡花碱生产用反应釜的制作方法

1.本实用新型涉及泡花碱生产相关技术领域,具体为一种低模数泡花碱生产用反应釜。

背景技术:

2.泡花碱学名硅酸钠,分子式na2sio3,也叫做水玻璃,是生产洗衣粉、肥皂等洗涤剂中不可缺少的原料,也是水质软化剂、助沉剂,在生产泡花碱的过程中需要使用到反应釜。

3.现有的反应釜在生产泡花碱过程中,石英砂利用率低,成品泡花碱模数较高,且蒸汽余热难以得到充分利用,针对上述问题,需要对现有的设备进行改进。

技术实现要素:

4.本实用新型的目的在于提供一种低模数泡花碱生产用反应釜,以解决上述背景技术中提出的现有的反应釜在生产泡花碱过程中,石英砂利用率低,成品泡花碱模数较高,且蒸汽余热难以得到充分利用的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种低模数泡花碱生产用反应釜,包括支撑机构和配料罐,

6.支撑机构,所述支撑机构包括底座、第一支撑竖板、第二支撑竖板、第一支撑横板、第二支撑横板和栏板,且第一支撑竖板和第二支撑竖板均固定在底座的上端面,同时第一支撑竖板位于第二支撑竖板的左侧,所述第一支撑竖板与第二支撑竖板之间固定有第一支撑横板和第二支撑横板,且第一支撑横板位于第二支撑横板的上侧;

7.配料罐,所述配料罐固定在第一支撑横板上,且配料罐的底部通过第一连接管道与反应釜主体顶部的左侧相连接,同时第一连接管道贯穿第一支撑横板,所述反应釜主体的底部通过第二连接管道与第一沉降罐相连接,且第二连接管道贯穿第二支撑横板。

8.优选的,所述第一支撑竖板的左侧设置有梯架,且梯架固定在底座上,同时梯架的顶部高于第一支撑横板。

9.优选的,所述第一支撑横板上端面的前后两侧和第二支撑横板上端面的前后两侧均固定有栏板,且栏板对称设置。

10.优选的,所述反应釜主体顶部的右侧通过蒸汽回流管道与配料罐的右侧相连接,且蒸汽回流管道贯穿第一支撑横板。

11.优选的,所述第一沉降罐的右侧通过第三连接管道与第二沉降罐相连接,且第三连接管道贯穿第二支撑竖板,所述第二沉降罐固定在底座上,且第二沉降罐的底部贯穿固定有第二电动出料阀。

12.与现有技术相比,本实用新型的有益效果是:该低模数泡花碱生产用反应釜,

13.(1)低模数泡花碱制备时使用配比为1.2:1的石英砂与50%浓度的液碱,反应釜主体中反应条件为保持170℃

±

5℃的温度和0.5mpa

±

0.05mpa的压力反应7h,使液碱与石英砂充分反应;

14.(2)反应釜主体卸压时可以将反应釜主体中的蒸汽通过蒸汽回流管道引至配料罐内供配料罐加热原料使用,方便充分利用蒸汽余热;

15.(3)梯架可供维修人员检查维修该装置所用,从而使得检修操作更加便捷。

附图说明

16.图1为本实用新型正视剖面结构示意图;

17.图2为本实用新型正视外观结构示意图;

18.图3为本实用新型左视结构示意图。

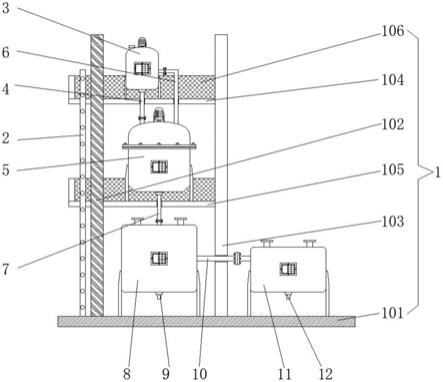

19.图中:1、支撑机构,101、底座,102、第一支撑竖板,103、第二支撑竖板,104、第一支撑横板,105、第二支撑横板,106、栏板,2、梯架,3、配料罐,4、第一连接管道,5、反应釜主体,6、蒸汽回流管道,7、第二连接管道, 8、第一沉降罐,9、第一电动出料阀,10、第三连接管道,11、第二沉降罐, 12、第二电动出料阀。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1

‑

3,本实用新型提供一种技术方案:一种低模数泡花碱生产用反应釜,根据图1所示,支撑机构1包括底座101、第一支撑竖板102、第二支撑竖板103、第一支撑横板104、第二支撑横板105和栏板106,且第一支撑竖板 102和第二支撑竖板103均固定在底座101的上端面,同时第一支撑竖板102位于第二支撑竖板103的左侧,第一支撑竖板102的左侧设置有梯架2,且梯架2 固定在底座101上,同时梯架2的顶部高于第一支撑横板104,梯架2可供维修人员检查维修该装置所用,从而使得检修操作更加便捷。

22.根据图1和图2所示,第一支撑竖板102与第二支撑竖板103之间固定有第一支撑横板104和第二支撑横板105,且第一支撑横板104位于第二支撑横板 105的上侧,第一支撑横板104上端面的前后两侧和第二支撑横板105上端面的前后两侧均固定有栏板106,且栏板106对称设置,栏板106可起到限位的作用,使配料罐3和反应釜主体5能够分别稳定的处在第一支撑横板104和第二支撑横板105上。

23.根据图1、图2和图3所示,配料罐3固定在第一支撑横板104上,且配料罐3的底部通过第一连接管道4与反应釜主体5顶部的左侧相连接,同时第一连接管道4贯穿第一支撑横板104,反应釜主体5顶部的右侧通过蒸汽回流管道 6与配料罐3的右侧相连接,且蒸汽回流管道6贯穿第一支撑横板104,反应釜主体5卸压时可以将反应釜主体5中的蒸汽通过蒸汽回流管道6引至配料罐3 内供配料罐3加热原料使用,方便充分利用蒸汽余热,反应釜主体5的底部通过第二连接管道7与第一沉降罐8相连接,且第二连接管道7贯穿第二支撑横板105,第一沉降罐8的右侧通过第三连接管道10与第二沉降罐11相连接,且第三连接管道10贯穿第二支撑竖板103,第二沉降罐11固定在底座101上,且第二沉降罐11的底部贯穿固定有第二电动出料阀12,反应后的料浆通过缓冲器进入第二沉降罐11内,经过2h的沉降后再将上次液体泵入第二沉降罐11内进行持续24h的二次沉降,经过先后两次沉降后,泡花碱与其中

的固体悬浮物充分分离,得到泡花碱成品,而沉降的固体主要成分为可回收的过量石英砂。

24.工作原理:在使用该低模数泡花碱生产用反应釜时,栏板106可起到限位的作用,使配料罐3和反应釜主体5能够分别稳定的处在第一支撑横板104和第二支撑横板105上,接通至外部电源,首先将50%的液碱在经过计量系统计量后投入配料罐3内,根据液碱质量按照石英砂与液碱1.2:1的比例添加过量的固体石英砂,通过蒸汽加热将配料罐3中的原料加热至65℃

±

5℃后,将配料中的料浆运输至反应釜主体5内,在料浆进入反应釜主体5后关闭反应釜主体5,使用蒸汽对其进行加热,使反应釜主体5内保持170℃

±

5℃的温度和0.5mpa

±

0.05mpa的压力,反应釜主体5需要在此状态下持续7个小时,使液碱与石英砂充分反应,反应结束后将反应釜主体5内压力卸到0.2mpa,反应后的料浆通过缓冲器进入第一沉降罐8内,经过2h的沉降后再将上次液体泵入第二沉降罐11 内进行持续24h的二次沉降,经过先后两次沉降,泡花碱与其中的固体悬浮物充分分离,得到泡花碱成品,而沉降的固体主要成分为可回收的过量石英砂,卸压时可以将反应釜主体5中的蒸汽通过蒸汽回流管道6引至配料罐3内供配料罐加热原料使用,充分利用蒸汽余热,工作结束并打开第一电动出料阀9和第二电动出料阀12后可分别排出第一沉降罐8和第二沉降罐11内的材料,维修人员爬上梯架2之后可对配料罐3和反应釜主体5进行维修,这就完成整个工作,且本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

25.术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型的简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

26.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1