一种单醚的蒸馏系统的制作方法

1.本实用新型涉及化工领域,特别涉及一种单醚的蒸馏系统。

背景技术:

2.化工企业利用乙二醇、氯丙烯、氢氧化钠作为原料在反应釜中合成得到单醚后,反应釜排出的物料需要进行分离,以期得到纯度较高的单醚产品。

3.目前,通常是利用蒸馏釜对反应釜排出的物料进行分离,由于物料中组分较为复杂,导致其中的部分组分外排,造成物料浪费,不符合环保要求,也不利于企业控制成本。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足,提供一种单醚的蒸馏系统,其结构简单、操作方便,对单醚粗品进行有效分离,得到纯度为80

‑

90%的单醚半成品,用于进一步精馏,且可有效回收利用其中的各组分。

5.本实用新型的技术方案是:一种单醚的蒸馏系统,包括蒸馏塔、粗品储罐、回流罐、第一馏分罐、第二馏分罐、第三馏分罐,所述粗品储罐通过第一管路对蒸馏塔提供单醚粗品,所述蒸馏塔的塔顶排料口经冷凝器,与回流罐相连,所述回流罐的底部连接第二管路、第三管路,第二管路上设置第一阀门,与蒸馏塔的侧壁顶部相连,第三管路上设置第二阀门,与蒸馏塔的侧壁中部相连,所述回流罐的侧壁顶部连接第四管路、第五管路、第六管路,第四管路上设置第三阀门,与第一馏分罐相连,第五管路上设置第四阀门,与第二馏分罐相连,第六管路上设置第五阀门,与第三馏分罐相连,所述第二馏分罐的罐底连接第七管路,对蒸馏塔供料。

6.所述粗品储罐的数量为两个,各粗品储罐的顶部均设有第八管路、第九管路,第八管路上设置单向呼吸阀,用于与尾气系统相连,第九管路上设置第一单向阀,用于与氮气源相连。

7.所述第一管路的上游与粗品储罐的罐底相连,第一管路的下游与蒸馏塔相连,第一管路从上游向下游依次设有第六阀门、粗品转运泵、第七阀门。

8.所述第一管路上设有过滤器、第二单向阀,过滤器位于第六阀门和粗品转运泵之间,第二单向阀位于粗品转运泵和第七阀门之间。

9.所述粗品储罐的底部设有第一溢流阀。

10.所述冷凝器的管程为工艺介质通道,壳程为冷凝介质通道,所述冷凝器管程的排气口与抽真空装置相连,冷凝器管程的排液口与回流罐的顶部相连。

11.所述第一馏分罐、第二馏分罐、第三馏分罐的罐底依次设置第二溢流阀、第三溢流阀、第四溢流阀。

12.所述蒸馏塔的内空与氮气源相连。

13.采用上述技术方案具有以下有益效果:

14.1、单醚的蒸馏系统包括蒸馏塔、粗品储罐、回流罐、第一馏分罐、第二馏分罐、第三

馏分罐,其中,蒸馏塔用于分离单醚粗品,粗品储罐用于暂存单醚粗品,且向蒸馏塔提供物料,回流罐用于向蒸馏塔提供回流液,保证馏分的纯度,各馏分罐分别用于接收不同温度段产生的馏分,对单醚粗品中的各组分形成有效回收利用。所述粗品储罐通过第一管路对蒸馏塔提供单醚粗品,所述蒸馏塔的塔顶排料口经冷凝器,与回流罐相连,进入蒸馏塔的单醚粗品,利用不同组分的沸点差,完成分离,且分别进入不同的馏分罐,用于回收利用或进一步精加工得到目标产品。所述回流罐的底部连接第二管路、第三管路,第二管路上设置第一阀门,与蒸馏塔的侧壁顶部相连,通过将部分馏分回流至蒸馏塔的塔顶,用于提高馏分的纯度,满足实际需求。第三管路上设置第二阀门,与蒸馏塔的侧壁中部相连,通过将部分馏分回流至蒸馏塔的塔中部,可有效降低馏分中的高沸点杂质。所述回流罐的侧壁顶部连接第四管路、第五管路、第六管路,第四管路上设置第三阀门,与第一馏分罐相连,第五管路上设置第四阀门,与第二馏分罐相连,第六管路上设置第五阀门,与第三馏分罐相连,通过开启、关闭不同的阀门,利用不同的馏分罐分别接收不同温度段的馏分,通常,第一馏分罐用于接收前馏分,第二馏分罐用于接收中组分,第三馏分罐用于接收单醚,得到半成品,纯度为80

‑

90%。所述第二馏分罐的罐底连接第七管路,对蒸馏塔供料,用于将得到的馏分返回至蒸馏塔重复蒸馏分离,提高组分的分离度。

15.2、各粗品储罐的顶部均设有第八管路、第九管路,第八管路上设置单向呼吸阀,用于与尾气系统相连,第九管路上设置第一单向阀,用于与氮气源相连,向粗品储罐内注入氮气,形成保护气氛围,保证单醚质量,满足企业安全生产的要求。

16.3、第一管路上设有过滤器、第二单向阀,过滤器位于第六阀门和粗品转运泵之间,第二单向阀位于粗品转运泵和第七阀门之间,通过过滤器将单醚粗品中的固体杂质分离出,保证蒸馏塔正常运行。

17.4、冷凝器的管程为工艺介质通道,壳程为冷凝介质通道,所述冷凝器管程的排气口与抽真空装置相连,冷凝器管程的排液口与回流罐的顶部相连,用于提高蒸馏效率。

18.5、蒸馏塔的内空与氮气源相连,满足企业安全生产的要求。

19.下面结合附图和具体实施方式作进一步的说明。

附图说明

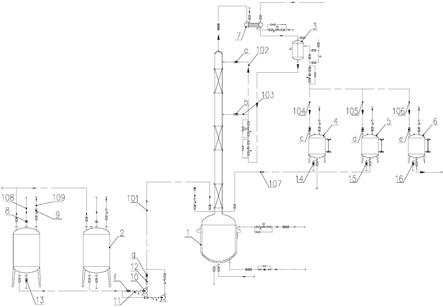

20.图1为本实用新型的连接示意图。

21.附图中,1为蒸馏塔,2为粗品储罐,3为回流罐,4为第一馏分罐,5为第二馏分罐,6为第三馏分罐,7为冷凝器,8为单向呼吸阀,9为第一单向阀,10为粗品转运泵,11为过滤器,12为第二单向阀,13为第一溢流阀,14为第二溢流阀,15为第三溢流阀,16为第四溢流阀,101为第一管路,102为第二管路,103为第三管路,104为第四管路,105为第五管路,106为第六管路,107为第七管路,108为第八管路,109为第九管路,a为第一阀门,b为第二阀门,c为第三阀门,d为第四阀门,e为第五阀门,f为第六阀门,g为第七阀门。

具体实施方式

22.本实施例中,未标明具体结构的装置通常采用化工领域常规的设备,未标明具体安装连接方式的通常采用化工领域常规的或者按照厂家的指导意见进行安装连接。

23.参见图1,为一种单醚的蒸馏系统的具体实施例。单醚的蒸馏系统包括蒸馏塔1、粗

品储罐2、回流罐3、第一馏分罐4、第二馏分罐5、第三馏分罐6,其中,蒸馏塔为板式塔。所述粗品储罐2通过第一管路101对蒸馏塔1提供单醚粗品,本实施例中,粗品储罐2的数量为两个,各粗品储罐2的顶部均设有第八管路108、第九管路109,第八管路108上设置单向呼吸阀8,用于与尾气系统相连,第九管路109上设置第一单向阀9,用于与氮气源相连,各粗品储罐2的底部分别设有第一溢流阀13,由反应釜合成得到的单醚粗品经管路进入粗品储罐中暂存,且位于氮气保护气氛中。所述第一管路101的上游与粗品储罐2的罐底相连,第一管路101的下游与蒸馏塔1相连,第一管路101从上游向下游依次设有第六阀门f、粗品转运泵10、第七阀门g,具体的,为了满足企业实际生产需求,第一管路101上设有过滤器11、第二单向阀12,过滤器11位于第六阀门f和粗品转运泵10之间,第二单向阀12位于粗品转运泵10和第七阀门g之间,为了提高系统的冗余度,第六阀门、过滤器、粗品转运泵、第二单向阀、第七阀门为两组,形成互为备份。所述蒸馏塔1的塔顶排料口经冷凝器7,与回流罐3相连,本实施例中,蒸馏塔利用工业蒸汽作为加热介质,并且蒸馏塔1的内空与氮气源相连,形成保护气氛,冷凝器7的管程为工艺介质通道,壳程为冷凝介质通道,冷凝器管程的排气口与抽真空装置相连,冷凝器管程的排液口与回流罐的顶部相连。所述回流罐3的底部连接第二管路102、第三管路103,第二管路102上设置第一阀门a,与蒸馏塔1的侧壁顶部相连,第三管路103上设置第二阀门b,与蒸馏塔1的侧壁中部相连,回流比根据采样进行确定。所述回流罐3的侧壁顶部连接第四管路104、第五管路105、第六管路106,第四管路104上设置第三阀门c,与第一馏分罐4相连,第五管路105上设置第四阀门d,与第二馏分罐5相连,第六管路106上设置第五阀门e,与第三馏分罐6相连,具体的,各馏分罐分别设有管道,用于与氮气源相连,形成保护气氛,第一馏分罐4、第二馏分罐5、第三馏分罐6的罐底依次设置第二溢流阀14、第三溢流阀15、第四溢流阀16。所述第二馏分罐5的罐底连接第七管路107,对蒸馏塔1供料。

24.本实用新型的工作原理为,由反应釜得到的单醚粗品进入粗品储罐后,经粗品转运泵泵送至蒸馏塔的底部,蒸馏塔逐级升温,对单醚粗品进行蒸馏分离,蒸馏塔中产生的馏分进入冷凝器中,经冷凝为液态后,汇集至回流罐中,其中的部分液态馏分经第二管路、第三管路,回流至蒸馏塔中,作为回流液,另外的馏分经或第四管路或第五管路或第六管路进入对应的馏分罐中,通常,第一馏分罐为前馏分,暂存于第一馏分罐的前馏分排至储罐,用于回收利用,第二馏分罐为中组分,成分较为复杂,返回至蒸馏塔中继续蒸馏分离,第三馏分罐为分后的单醚,纯度为80

‑

90%,作为半成品,排至精馏塔中经进一步分离,得到单醚产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1