SNCR脱硝系统用尿素溶液搅拌罐的制作方法

sncr脱硝系统用尿素溶液搅拌罐

技术领域

1.本实用新型涉及尿素脱硝设备技术领域,尤其涉及sncr脱硝系统用尿素溶液搅拌罐。

背景技术:

2.尿素脱硝是指燃烧烟气中去除氮氧化物的过程,防止环境污染的重要性,尿素脱硝是按设定的比例溶于水,通过搅拌罐进行辅助,溶解成尿素溶液,喷入焚烧炉内。

3.现有的搅拌罐通常是通过电机驱动搅拌杆在搅拌罐中进行转动,但无法对尿素颗粒进行研磨碎化,还是需要花费较多的时间使得尿素与稀释液发生溶解,溶解效率较差,因此我们提出sncr脱硝系统用尿素溶液搅拌罐。

技术实现要素:

4.针对上述技术问题,本实用新型提供了一种sncr脱硝系统用尿素溶液搅拌罐,可提高尿素颗粒的溶解效率,保证尿素溶液的配置速度和质量。

5.为了实现上述目的,本实用新型公开了一种sncr脱硝系统用尿素溶液搅拌罐,包括罐体,所述罐体内侧底部固定有放置块,所述放置块的顶部开设有聚集槽,所述聚集槽的槽口口径自上而下逐渐变小,所述聚集槽的内部设有粉碎机构,所述粉碎机构包括呈上下布设的磨块和受力板,所述磨块和所述受力板之间形成用于粉碎尿素颗粒的粉碎空间,所述受力板的尺寸与所述聚集槽槽底尺寸适配,所述磨块的顶部形成有一倾斜面,所述倾斜面自顶端至底端逐渐向靠近罐体内壁方向倾斜,所述磨块的侧壁与所述聚集槽槽壁之间的距离自上而下逐渐减小;所述放置块的底部开设有安装腔,所述安装腔的内部设有转动扇叶,所述安装腔与所述聚集槽之间通过多个连通孔相连通,所述受力板上形成有对应于所述连通孔的贯穿孔,所述安装腔的腔壁与罐体的内部之间通过导通管相连通,所述罐体的内部还设有搅拌机构,所述搅拌机构包括转动安装于所述罐体内部的搅拌轴,所述搅拌轴底部贯穿所述放置块和所述受力板,并内置于所述安装腔中,所述转动扇叶同轴连接于所述搅拌轴,所述搅拌轴的顶部周向安装有搅拌桨叶,所述磨块同轴固定连接于所述搅拌轴。

6.本实用新型sncr脱硝系统用尿素溶液搅拌罐进一步改进在于,所述罐体的顶部安装有驱动电机,所述驱动电机的输出轴同轴连接于所述搅拌轴。

7.本实用新型sncr脱硝系统用尿素溶液搅拌罐进一步改进在于,所述搅拌轴的底端开设有凹槽,所述凹槽的内部活动插设有限位杆,所述限位杆的底部与所述安装腔固定连接。通过设置限位杆实现对搅拌轴的限位,保证搅拌轴转动的平稳性,避免其底部晃动。

8.本实用新型sncr脱硝系统用尿素溶液搅拌罐进一步改进在于,所述磨块的底部与所述受力板的顶部表面均为粗糙面。

9.本实用新型sncr脱硝系统用尿素溶液搅拌罐进一步改进在于,所述罐体的底部形成有排料口,所述排料口连通于所述安装腔,所述排料口处安装有控制阀。

10.本实用新型sncr脱硝系统用尿素溶液搅拌罐进一步改进在于,所述罐体的顶部形

成有投料口。

11.与现有技术相比,本实用新型的有益效果是:尿素颗粒在罐体中搅拌稀释的同时,部分沉淀的大尺寸尿素颗粒通过磨块与受力板之间以及磨块与聚集槽槽壁之间的作用力进行粉碎,形成的颗粒更小,加快尿素颗粒的溶解,提高了尿素的溶解效率,同时通过转动扇叶在安装腔中的转动,使得罐体内部尿素溶液的流动性进一步得到增强,提高罐体内部尿素溶液混合的均匀度和效率,具有较好的实用性。

附图说明

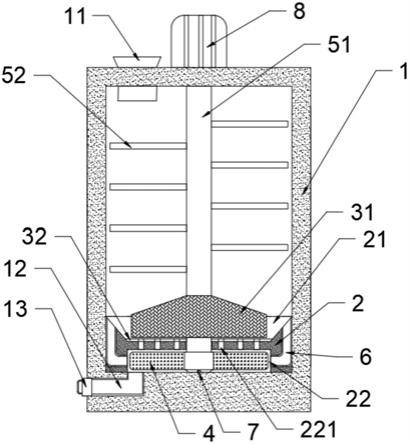

12.图1为本实用新型中的sncr脱硝系统用尿素溶液搅拌罐的结构示意图;

13.图2为本实用新型中受力板的结构示意图。

14.图中:1罐体、11投料口、12排料口、13控制阀、2放置块、21聚集槽、22安装腔、221连通孔、31磨块、32受力板、321贯穿孔、4转动扇叶、51搅拌轴、52搅拌桨叶、6导通管、7限位杆、8驱动电机。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

16.参照图1

‑

2所示,本实用新型公开了一种sncr脱硝系统用尿素溶液搅拌罐,具体包括罐体1、粉碎机构和搅拌机构;其中,罐体1的顶部安装有驱动电机8,罐体1的内部还设有搅拌机构,搅拌机构包括转动安装于罐体1内部的搅拌轴51,驱动电机8的输出轴同轴连接于搅拌轴51;罐体1内侧底部固定有放置块2,放置块2的顶部开设有聚集槽21,聚集槽21的槽口口径自上而下逐渐变小,聚集槽21的内部设有粉碎机构,粉碎机构包括呈上下布设的磨块31和受力板32,磨块31和受力板32之间形成用于粉碎尿素颗粒的粉碎空间,受力板32的尺寸与聚集槽21槽底尺寸适配,磨块31的顶部形成有一倾斜面,倾斜面自顶端至底端逐渐向靠近罐体1内壁方向倾斜,磨块31的侧壁与聚集槽21槽壁之间的距离自上而下逐渐减小;放置块2的底部开设有安装腔22,安装腔22的内部设有转动扇叶4,安装腔22与聚集槽21之间通过多个连通孔221相连通,受力板32上形成有对应于连通孔221的贯穿孔321,安装腔22的腔壁与罐体1的内部之间通过导通管6相连通,搅拌轴51底部贯穿放置块2和受力板32,并内置于安装腔22中,转动扇叶4同轴连接于搅拌轴51,搅拌轴51的顶部周向安装有搅拌桨叶52,磨块31同轴固定连接于搅拌轴51。本是实施例中,通过设置倾斜面,使得大颗粒尿素掉落至磨块31侧壁与聚集槽21槽壁之间间隙中,受限于磨块31的侧壁与聚集槽21槽壁之间的距离自上而下逐渐减小,使得尿素颗粒的尺寸逐渐减小,完成初步的粉碎,通过磨块31和受力板32之间的进一步粉碎,使得尿素颗粒二次粉碎,更利于尿素的溶解;(2)通过在安装腔22中安装转动扇叶4,配合搅拌桨叶52使用,加快罐体1内部尿素溶液的流动性,更好的保证尿素溶液混合的均匀性。

17.进一步的,搅拌轴51的底端开设有凹槽,凹槽的内部活动插设有限位杆7,限位杆7的底部与安装腔22固定连接。

18.进一步的,罐体1的底部形成有排料口12,排料口12连通于安装腔22,排料口12处

安装有控制阀13,用于将混合均匀后的尿素溶液排出。

19.本实用新型中,(1)磨块31的底部和侧壁以及受力板32的顶部均为粗糙面,更利于对尿素颗粒的碾压碎化;(2)罐体1的顶部形成有投料口11,用于添加尿素颗粒;(3)罐体1的顶部形成除盐水加注口(图中未显示)。

20.工作原理:使用时在罐体1中加入尿素颗粒与除盐水,然后通过驱动电机8带动搅拌桨叶52、转动扇叶4和磨块31转动,得尿素颗粒在稀释液中均匀散开进行溶解,同时一部分尿素颗粒沉淀到聚集槽21中,利于磨块31的侧壁和底部对大颗粒的尿素固体颗粒进行粉碎,大颗粒尿素的尺寸逐渐减小,以此加快尿素颗粒的溶解速度,提高尿素溶液的配置效率;通过搅拌桨叶52和转动扇叶4同步转动,实现罐体1内部尿素溶液的流动,提高尿素溶液配置的均匀度,缩短配置时间。

21.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1