培育钻石高温高压合成室的制作方法

1.本实用新型属于钻石合成技术领域,涉及一种培育钻石高温高压合成室。

背景技术:

2.由石墨制备的钻石,也称金刚石,广泛应用于冶金、化工、机械、医疗器械、核能、汽车、航空航天,促使其行业快速发展,这些行业对石墨及碳素制品的需求将会不断增长,石墨在常温下存在颗粒和粉末状,在制备钻石过程中,需要对石墨粉进行高温合成,目前在合成过程中热量损耗大,合成设备的外壁温度较高。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种培育钻石高温高压合成室,结构简单,采用将高温室设置在隔热座的隔热套内,隔热套的外壁与隔热座内壁之间形成隔热腔,合成台的承载台悬垂于高温室内,通过密封罩密封高温室,通过高温反应装置向高温室内输送高温,对位于承载台上的石墨进行合成,承载台高度可调,热量损耗小,外壁温度低,操作简单方便。

4.为解决上述技术问题,本实用新型所采用的技术方案是:一种培育钻石高温高压合成室,它包括高温室、隔热座、密封罩、合成台和高温反应装置;所述高温室的下部位于隔热座的隔热套内,密封罩的散热台与高温室的上部配合,密封罩与隔热座的隔热套连接,合成台的悬垂杆与密封罩配合,承载台悬垂于高温室内,高温反应装置位于密封罩上部,输热管道与高温室联通。

5.所述高温室为中空的圆形筒体,沿筒壁内外轴向设置多个吸热槽口。

6.所述高温室的筒壁轴向环形设置多个贯穿的吸热管。

7.所述隔热座为中空的箱体,位于箱体内设置隔热套,箱底设置陶瓷板与高温室接触。

8.所述隔热套的外壁与隔热座内壁之间设置隔热腔。

9.所述密封罩为下端开口的中空筒体,位于筒体内设置散热台。

10.所述散热台包括与套管两端连接的散热翅片板,套管与高温室配合。

11.所述合成台包括与承载台连接的悬垂杆,以及位于悬垂杆上的密封块,密封块与密封罩配合密封。

12.所述高温反应装置包括与燃烧器连接的输热管道和回热管道,输热管道和回热管道穿过密封罩与高温室联通。

13.一种培育钻石高温高压合成室,它包括高温室、隔热座、密封罩、合成台和高温反应装置;所述高温室的下部位于隔热座的隔热套内,密封罩的散热台与高温室的上部配合,密封罩与隔热座的隔热套连接,合成台的悬垂杆与密封罩配合,承载台悬垂于高温室内,高温反应装置位于密封罩上部,输热管道与高温室联通。结构简单,通过将高温室设置在隔热座的隔热套内,隔热套的外壁与隔热座内壁之间形成隔热腔,合成台的承载台悬垂于高温

室内,通过密封罩密封高温室,通过高温反应装置向高温室内输送高温,对位于承载台上的石墨进行合成,承载台高度可调,热量损耗小,外壁温度低,操作简单方便。

14.在优选的方案中,高温室为中空的圆形筒体,沿筒壁内外轴向设置多个吸热槽口。结构简单,使用时,当高温热量进入到高温室内后,位于其内壁和外壁上设置的吸热槽口增大了吸热面积,使进入的热量被快速吸收聚集在高温室内壁,内壁的热量扩散对承载台上的石墨粉进行高温加热合成。

15.在优选的方案中,高温室的筒壁轴向环形设置多个贯穿的吸热管。结构简单,使用时,位于高温室筒壁轴向设置的吸热管进一步增加了吸热散热的速度,有利于热量快速传递。

16.在优选的方案中,隔热座为中空的箱体,位于箱体内设置隔热套,箱底设置陶瓷板与高温室接触。结构简单,使用时,隔热套的内壁与高温室的外壁接触,高温室外壁设置有吸热槽口,使其与隔热套的接触面积减小,有利于减少热量传导至隔热套,位于箱底的陶瓷板与高温室接触,避免高温烧蚀隔热座。

17.在优选的方案中,隔热套的外壁与隔热座内壁之间设置隔热腔。结构简单,使用时,位于隔热套的外壁与隔热座内壁之间形成的隔热腔,有利于阻挡高温传导至隔热座,使其外壁温度得以降低。

18.在优选的方案中,密封罩为下端开口的中空筒体,位于筒体内设置散热台。结构简单,使用时,密封罩与隔热座的隔热套连接,散热台与高温室的上部配合,避免高温集中于高温室上部造成炸膛。

19.在优选的方案中,散热台包括与套管两端连接的散热翅片板,套管与高温室配合。结构简单,使用时,套管与高温室上端头配合,增加了其强度,散热翅片板将高温室上端的高温传导至密封罩的空间内,避免局部温度过高。

20.在优选的方案中,合成台包括与承载台连接的悬垂杆,以及位于悬垂杆上的密封块,密封块与密封罩配合密封。结构简单,使用时,石墨粉末位于承载台上,承载台位于高温室内悬空,密封罩和密封块有效阻止高温向外扩散,避免热量散失过快。

21.在优选的方案中,高温反应装置包括与燃烧器连接的输热管道和回热管道,输热管道和回热管道穿过密封罩与高温室联通。结构简单,使用时,燃烧器工作时产生的高温有输热管道输送至高温室,高温在石墨粉合成过程温度逐步减低,从回热管道再次进入燃烧器的旁路,待加温后再次进入高温室,节能环保。

22.一种培育钻石高温高压合成室,它包括高温室、隔热座、密封罩、合成台和高温反应装置;通过将高温室设置在隔热座的隔热套内,隔热套的外壁与隔热座内壁之间形成隔热腔,合成台的承载台悬垂于高温室内,通过密封罩密封高温室,通过高温反应装置向高温室内输送高温,对位于承载台上的石墨进行合成,承载台高度可调。本实用新型克服了原热量损耗大,合成设备的外壁温度较高的问题,具有结构简单,热量损耗小,外壁温度低,操作简单方便的特点。

附图说明

23.下面结合附图和实施例对本实用新型作进一步说明:

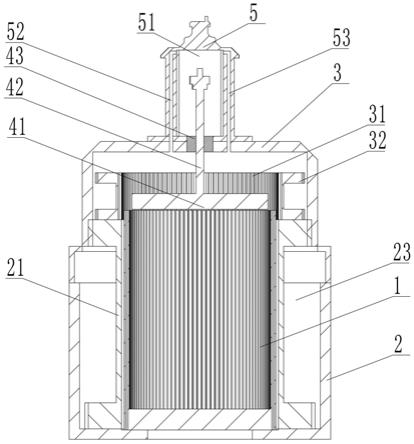

24.图1为本实用新型的结构示意图。

25.图2为图1的主视示意图。

26.图3为图2的侧视示意图。

27.图4为图2的俯视示意图。

28.图5为图4的a

‑

a处剖视示意图。

29.图6为本实用新型高温室的结构示意图。

30.图7为本实用新型承载台的结构示意图。

31.图8为图6的吸热槽口结构示意图。

32.图中:高温室1,吸热槽口11,吸热管12,隔热座2,隔热套21,陶瓷板22,隔热腔23,密封罩3,散热台31,散热翅片板32,合成台4,承载台41,悬垂杆42,密封块43,高温反应装置5,燃烧器51,输热管道52,回热管道53。

具体实施方式

33.如图1~图8中,一种培育钻石高温高压合成室,它包括高温室1、隔热座2、密封罩3、合成台4和高温反应装置5;所述高温室1的下部位于隔热座2的隔热套21内,密封罩3的散热台31与高温室1的上部配合,密封罩3与隔热座2的隔热套21连接,合成台4的悬垂杆42与密封罩3配合,承载台41悬垂于高温室1内,高温反应装置5位于密封罩3上部,输热管道52与高温室1联通。结构简单,通过将高温室1设置在隔热座2的隔热套21内,隔热套21的外壁与隔热座2内壁之间形成隔热腔23,合成台4的承载台41悬垂于高温室1内,通过密封罩3密封高温室1,通过高温反应装置5向高温室1内输送高温,对位于承载台41上的石墨进行合成,承载台41高度可调,热量损耗小,外壁温度低,操作简单方便。

34.优选的方案中,所述高温室1为中空的圆形筒体,沿筒壁内外轴向设置多个吸热槽口11。结构简单,使用时,当高温热量进入到高温室1内后,位于其内壁和外壁上设置的吸热槽口11增大了吸热面积,使进入的热量被快速吸收聚集在高温室1内壁,内壁的热量扩散对承载台41上的石墨粉进行高温加热合成。

35.优选的方案中,所述高温室1的筒壁轴向环形设置多个贯穿的吸热管12。结构简单,使用时,位于高温室1筒壁轴向设置的吸热管12进一步增加了吸热散热的速度,有利于热量快速传递。

36.优选的方案中,所述隔热座2为中空的箱体,位于箱体内设置隔热套21,箱底设置陶瓷板22与高温室1接触。结构简单,使用时,隔热套21的内壁与高温室1的外壁接触,高温室1外壁设置有吸热槽口11,使其与隔热套21的接触面积减小,有利于减少热量传导至隔热套21,位于箱底的陶瓷板22与高温室1接触,避免高温烧蚀隔热座2。

37.优选的方案中,所述隔热套21的外壁与隔热座2内壁之间设置隔热腔23。结构简单,使用时,位于隔热套21的外壁与隔热座2内壁之间形成的隔热腔23,有利于阻挡高温传导至隔热座2,使其外壁温度得以降低。

38.优选的方案中,所述密封罩3为下端开口的中空筒体,位于筒体内设置散热台31。结构简单,使用时,密封罩3与隔热座2的隔热套21连接,散热台31与高温室1的上部配合,避免高温集中于高温室1上部造成炸膛。

39.优选的方案中,所述散热台31包括与套管两端连接的散热翅片板32,套管与高温室1配合。结构简单,使用时,套管与高温室1上端头配合,增加了其强度,散热翅片板32将高

温室1上端的高温传导至密封罩3的空间内,避免局部温度过高。

40.优选的方案中,所述合成台4包括与承载台41连接的悬垂杆42,以及位于悬垂杆42上的密封块43,密封块43与密封罩3配合密封。结构简单,使用时,石墨粉末位于承载台41上,承载台41位于高温室1内悬空,密封罩3和密封块43有效阻止高温向外扩散,避免热量散失过快。

41.优选地,位于悬垂杆42的上端头设置调节螺母,通过旋转调节螺母驱动悬垂杆42升降,从而调节承载台41位于高温室1内的高度。

42.优选的方案中,所述高温反应装置5包括与燃烧器51连接的输热管道52和回热管道53,输热管道52和回热管道53穿过密封罩3与高温室1联通。结构简单,使用时,燃烧器51工作时产生的高温有输热管道52输送至高温室1,高温在石墨粉合成过程温度逐步减低,从回热管道53再次进入燃烧器51的旁路,待加温后再次进入高温室1,节能环保。

43.如上所述的培育钻石高温高压合成室,安装使用时,高温室1的下部位于隔热座2的隔热套21内,密封罩3的散热台31与高温室1的上部配合,密封罩3与隔热座2的隔热套21连接,合成台4的悬垂杆42与密封罩3配合,承载台41悬垂于高温室1内,高温反应装置5位于密封罩3上部,输热管道52与高温室1联通,热量损耗小,外壁温度低,操作简单方便。

44.使用时,当高温热量进入到高温室1内后,位于其内壁和外壁上设置的吸热槽口11增大了吸热面积,使进入的热量被快速吸收聚集在高温室1内壁,内壁的热量扩散对承载台41上的石墨粉进行高温加热合成。

45.使用时,位于高温室1筒壁轴向设置的吸热管12进一步增加了吸热散热的速度,有利于热量快速传递。

46.使用时,隔热套21的内壁与高温室1的外壁接触,高温室1外壁设置有吸热槽口11,使其与隔热套21的接触面积减小,有利于减少热量传导至隔热套21,位于箱底的陶瓷板22与高温室1接触,避免高温烧蚀隔热座2。

47.使用时,位于隔热套21的外壁与隔热座2内壁之间形成的隔热腔23,有利于阻挡高温传导至隔热座2,使其外壁温度得以降低。

48.使用时,密封罩3与隔热座2的隔热套21连接,散热台31与高温室1的上部配合,避免高温集中于高温室1上部造成炸膛。

49.使用时,套管与高温室1上端头配合,增加了其强度,散热翅片板32将高温室1上端的高温传导至密封罩3的空间内,避免局部温度过高。

50.使用时,石墨粉末位于承载台41上,承载台41位于高温室1内悬空,密封罩3和密封块43有效阻止高温向外扩散,避免热量散失过快。

51.使用时,燃烧器51工作时产生的高温有输热管道52输送至高温室1,高温在石墨粉合成过程温度逐步减低,从回热管道53再次进入燃烧器51的旁路,待加温后再次进入高温室1,节能环保。

52.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1