一种三乙酸甘油酯中和专用设备的制作方法

1.本实用新型涉及精细化工领域,具体涉及一种三乙酸甘油酯中和专用设备。

背景技术:

2.三乙酸甘油酯又名三醋酸甘油酯,是一种无色无嗅、透明粘稠的油状液体,是制备许多精细化工产品的中间体。鉴于其可以提供良好的弹性、透气性和合适的硬度,因而其主要被用作香烟过滤嘴的增塑剂。目前三乙酸甘油酯在我国每年的生产量和需求量数以上万吨计,成为一种非常走俏的化工产品和日用品。

3.目前三醋酸甘油酯的生产一般以冰醋酸和甘油为原料,苯等做带水剂,浓硫酸作催化剂,经过酯化、酰化、精制、中和等工序制得,通过该方法制得的三醋酸甘油酯含量为99.5%左右。随着烟草及精细化工行业的发展,对三乙酸甘油酯品质尤其是纯度提出了更高要求,如其含量、酸度等指标。上述工艺存在酸度较高的缺点。现有技术文献中也有将该制备工艺进行进一步优化的道,如将前述工艺中制得的酯含量已合格、酸度较高的三醋酸甘油酯再置于一密闭的容器中,在相对较高的真空度下,加热至120~140 ℃,不断的抽真空,必要时通入少量的水蒸汽、n2或co2,能脱除大部分醋酸和气味,从而得到酸度较低、气味较轻的三醋酸甘油酯。通过这种方法得到的三醋酸甘油酯,酸度含量一般可控制在0.003~0.015%,气味较前述方法要小得多,但还带有少许气味,仍达不到香精香料行业和食品添加剂工厂等企业所希望的三醋酸甘油酯酸度小于0.002%、完全没有气味且含 量在99.5%以上地品质要求。

4.国外一些专利文献中也有一些关于制备低酸度和无气味的三醋酸甘油 酯方法报道,如美国专利号3108133公开了一种在高温和低压下蒸馏三醋 酸甘油酯,然后在有水的情况下脱除醋酸和气味的制备三醋酸甘油酯方 法;德国专利156804公开了一种将三醋酸甘油酯粗品与甲醇(或乙醇)混 合,加热到140℃,蒸馏掉多余的甲醇(或乙醇),直至溶液温度达到三醋 酸甘油酯的沸点从而提纯三醋酸甘油酯的方法;德国专利2900023公开了一种将粗三醋酸甘油酯在水蒸汽,0.003~0.014大气压和100~130℃、0.5~ 5小时脱酸,再用co2和n2继续通过,以降低酸度和除去气味的处理方法。 但诸如此类方法又都有一定的局限性,不是方法步骤繁杂就是工艺不易控制,或者处理成本高不便于大规模工业化生产。

技术实现要素:

5.为解决上述问题,本实用新型提供了一种三乙酸甘油酯中和专用设备,主要用于将三乙酸甘油酯制备过程中残留的酸性杂质进行中和,提高三乙酸甘油酯的纯度和品质。

6.为达到上述目的,本实用新型采用如下技术方案:一种三乙酸甘油酯中和专用设备,其特征在于,包括碱性物质供料计量机构,以及搅拌中和机构,二者通过管道相连接;

7.所述碱性物质供料机构包括预混桶1、称量斗2、底嵌式搅拌器3、顶置活塞4、吸料管5、出料管6,以及设置在吸料管5和出料管6上的阀门7;所述预混桶1的顶部侧方连接称量斗2,通过称量斗2将碱性物质送入预混桶1内;顶置活塞4向上移动,将上一工序中已经中和

完成的中性三乙酸甘油酯通过吸料管5抽至预混桶1中,作为碱性物质的溶剂,通过底嵌式搅拌器3将二者混合均匀,混合完成后,顶置活塞4下压,将呈碱性的混合物通过出料管6输送至搅拌中和机构。

8.所述搅拌中和机构包括顶置式搅拌器8、输料管9、内层罐体10、排料管11、外层罐体12、热载体进料管13、热载体出料管14、碱性物释放叶片15;

9.所述顶置式搅拌器8包括电机801、传动箱802以及搅拌轴803,传动箱802与搅拌轴803相连,搅拌轴803为空心结构,向下伸入内层罐体10中,并与碱性物释放叶片15相连,出料管6套在搅拌轴803端部,与其活动连接,将碱性混合物倒入搅拌轴803的空心结构中却不随搅拌轴803转动;所述内层罐体10和外层罐体12之间留有间隙形成空腔,热载体在该空腔内循环流动,对内层罐体10中的三乙酸甘油酯进行加热保温,热量转移后,热载体排出;

10.所述搅拌轴803穿过外层罐体12和空腔,伸入内层罐体10中,与底部保持5

‑

10cm的距离,碱性物释放叶片15安装在搅拌轴803上,其外部由金属网格包裹,内部设有毛细管151,所述毛细管151与搅拌轴803内部的空心结构联通,用以输送预混桶1中制得的碱性混合物。

11.优选的,所述碱性物释放叶片15的数量为4

‑

20片,环状径向分布于搅拌轴803上。

12.优选的,所述传动箱802内设置与电机801相连的主动齿轮804,以及与主动齿轮804箱啮合的从动齿轮805,所述搅拌轴803穿过从动齿轮805的中心位置。

13.优选的,所述设置在吸料管5和出料管6上的两个阀门7的动作行程相反,即同向转动,一个阀门7为打开,另一个阀门7为关闭,反之亦然;在两个阀门7上连接联动杆16,联动杆16通过杠杆17与顶置活塞4相连,顶置活塞4上下动作,通过杠杆17和联动杆16能够带动两个阀门7同时同向转动,保证其中一个阀门7打开,另一个必须保证关闭。

14.工作原理:首先,上一工序完成的中性三乙酸甘油酯,通过吸料管5被顶置活塞4吸入预混桶1中,通过底嵌式搅拌器3将二者混合均匀,混合完成后,顶置活塞4下压,将呈碱性的混合物通过出料管6输送至搅拌轴803中,搅拌轴803的空心结构联通碱性物释放叶片15上毛细管151,将碱性混合物导入搅拌中和机构的内层罐体10中;同时,新的三乙酸甘油酯从输料管9进入到内层罐体10中,热载体也进入到内层罐体10和外层罐体12之间的空腔,之后启动顶置式搅拌器8,搅拌器带动碱性物释放叶片15进行搅拌,加入的碱性混合物与三乙酸甘油酯中的酸性残余物进行中和反应,反应完成后,产品通过出料管6放出。

15.有益效果:本实用新型通过将碱性物质供料机构与搅拌中和机构相连接,能够定时定量的提供中和反应所需的碱性物质,保证了三乙酸甘油酯稳定性和制备效率,同时设备中设置了保证阀门7动作一致性的联动杆16等结构,具有结构简单,使用方便,操作简易的优点。

附图说明

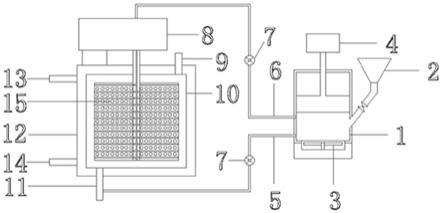

16.图1是实施例1中三乙酸甘油酯中和专用设备的结构示意图。

17.图2是所述碱性物释放叶片的结构示意图。

18.图3是实施例2中三乙酸甘油酯中和专用设备的结构示意图。

19.图4是所述传动箱的结构示意图。

20.图中,预混桶1、称量斗2、底嵌式搅拌器3、顶置活塞4、吸料管5、出料管6、阀门7、顶

置式搅拌器8、电机801、传动箱802、搅拌轴803、主动齿轮804、从动齿轮805、输料管9、内层罐体10、排料管11、外层罐体12、热载体进料管13、热载体出料管14、碱性物释放叶片15、毛细管151、联动杆16、杠杆17。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围;在本实用新型的描述中,指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.实施例1

23.如图1

‑

2所示,一种三乙酸甘油酯中和专用设备,包括碱性物质供料计量机构,以及搅拌中和机构,二者通过管道相连接;

24.所述碱性物质供料机构包括预混桶1、称量斗2、底嵌式搅拌器3、顶置活塞4、吸料管5、出料管6,以及设置在吸料管5和出料管6上的阀门7;所述预混桶1的顶部侧方连接称量斗2,通过称量斗2将碱性物质送入预混桶1内;顶置活塞4上下移动,将上一工序中已经中和完成的中性三乙酸甘油酯通过吸料管5抽至预混桶1中,作为碱性物质的溶剂,通过底嵌式搅拌器3将二者混合均匀,混合完成后,顶置活塞4下压,将呈碱性的混合物通过出料管6输送至搅拌中和机构。

25.所述搅拌中和机构包括顶置式搅拌器8、输料管9、内层罐体10、出料管6、外层罐体12、热载体进料管13、热载体出料管14、碱性物释放叶片15;

26.所述顶置式搅拌器8包括电机801、传动箱802以及搅拌轴803,传动箱802与搅拌轴803相连,搅拌轴803为空心结构,向下伸入内层罐体10中,并与碱性物释放叶片15相连,出料管6套在搅拌轴803端部,与其活动连接,将碱性混合物倒入搅拌轴803的空心结构中切不随搅拌轴803转动;所述内层罐体10和外层罐体12之间留有间隙形成空腔,热载体在改空腔内循环流动,对内层罐体10中的三乙酸甘油酯进行加热保温,热量转移后,热载体排出;所述搅拌轴803穿过外层罐体12和空腔,伸入内层罐体10中,与底部保持5

‑

10cm的距离,碱性物释放叶片15安装在搅拌轴803上,其外部由金属网格包裹,内部埋设有毛细管151,所述毛细管151与搅拌轴803内部的空心结构联通,用以输送预混桶1中制得的碱性混合物。

27.实施例2

28.如图3所示,本实施例所述一种三乙酸甘油酯中和专用设备,其结构与实施例1所述基本一致,区别在于:所述传动箱802内设置与电机801相连的主动齿轮804,以及与主动齿轮804箱啮合的从动齿轮805,所述搅拌轴803穿过从动齿轮805的中心位置。

29.实施例3

30.如图4所示,本实施例所述一种三乙酸甘油酯中和专用设备,其结构与实施例1所述基本一致,区别在于:所述设置在吸料管5和出料管6上的两个阀门7的动作行程相反,即同向转动,一个阀门7为打开,另一个阀门7为关闭,反之亦然;在两个阀门7上连接联动杆

16,联动杆16通过杠杆17与顶置活塞4相连,顶置活塞4上下动作,通过杠杆17和联动杆16能够带动两个阀门7同时同向转动,保证其中一个阀门7打开,另一个必须保证关闭。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1