一种聚结填料单元和一种聚结规整填料的制作方法

1.本实用新型涉及一种新型聚结规整填料,可广泛应用于炼油及化工分离过程。

背景技术:

2.填料萃取塔作为一种常见的液/液分离传质设备,广泛应用于炼油和化学工业。填料是填料萃取塔的核心内构件,其结构直接影响了萃取塔的传质分离效率。常见的萃取填料通常分为散堆填料和规整填料,与散堆填料相比,规整填料由于具有规则几何形状,具有压降低、通量大和不易堵塞等优点。规整填料可分为波纹板填料和格栅填料等形式,一般而言格栅填料处理能力更大而波纹填料的分离性能较好。

3.cn104289172b公开一种导向格栅规整填料,由彼此垂直的多层格栅板构成,且在格栅板上开有方向一致的导向孔,填料的处理能力大,且不容易堵塞。cn111215020a公开了一种填料格栅,由中心向外,设有多层栅格, 通过中心栅格设置的卡槽、滑块和螺栓,可以根据实际需要连接栅格,方便拆卸与运输。cn202427449u公开了一种斜面孔板格栅填料,有垂直板片和倾斜板片构成,填料一次成型强度好,处理能力大。

技术实现要素:

4.本实用新型要解决的技术问题是在现有技术中的基础上,提供一种处理能力大和液滴聚结效果的聚结填料单元和聚结规整填料。

5.本实用新型提供一种聚结填料单元,由至少两组格栅片组倾斜交错的构成,相邻的格栅片组之间的夹角为60

‑

160

°

,所述的格栅片组由相互平行的格栅片构成,格栅片与水平面夹角为0

‑

90

°

,相邻的格栅片组之间相交形成的截面上设有挡条,所述挡条与其中一侧的格栅片组平行;所述格栅片和所述挡条为不锈钢材质,表面进行喷砂处理。

6.本实用新型提供一种聚结规整填料,该聚结规整填料由两个或两个以上上述的格栅填料单元拼接组成。

7.本实用新型提供的聚结规整填料适用于溶剂脱沥青萃取塔内,在萃取塔内重油原料入口至塔顶的聚结段装填上述的聚结规整填料,在萃取塔内重油原料入口至萃取溶剂入口的萃取段装填有萃取填料。

8.与现有技术的规整填料相比,本实用新型提供的聚结填料单元和聚结规整填料的有益效果为:

9.流体沿交错倾斜的格栅片所形成的流道流动,借助填料表面与分散相液滴的亲和作用,可以促进分散相液滴的聚结,避免分散相液滴被连续相夹带流出萃取塔。此外,两组格栅片交替设置且格栅片之间留有缝隙,可以避免壁效应造成的流动死区,提高流体分布的均匀度。倾斜且规则的流道设置,能够避免沉积所造成的流道堵塞。

附图说明

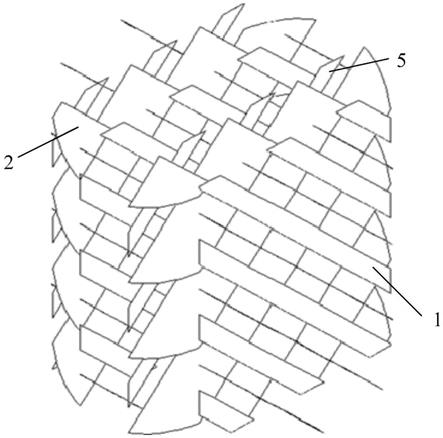

10.图1为本实用新型提供的聚结填料单元一种实施方式的结构示意图。

11.图2为溶剂脱沥青萃取塔的结构示意图。

12.图3为本实用新型提供的聚结填料单元第二种实施方式的结构示意图。

13.图4为对比例1中采用的格栅填料的结构示意图。

14.附图标记说明:

[0015]1‑

第一格栅片组的格栅片

ꢀꢀꢀꢀꢀꢀꢀ2‑

第二格栅片组的格栅片

[0016]3‑

小孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4‑

弧片

[0017]5‑

挡条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6‑

重油原料入口

[0018]7‑

萃取溶剂入口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8‑

萃取相出口

[0019]9‑

萃余相出口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

液液相界面

[0020]

11

‑

聚结段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

‑

萃取段

[0021]

13

‑

萃取塔壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

‑

格栅片组i

[0022]

15

‑

格栅片组ii

具体实施方式

[0023]

以下详细说明本实用新型提供的聚结填料单元和聚结规整填料的具体实施方式。

[0024]

在一方面,本实用新型提供一种格栅填料单元,由至少两组格栅片组倾斜交错的构成,相邻的格栅片组之间的夹角为60

‑

160

°

、优选为80

‑

100

°

,所述的格栅片组由相互平行的格栅片构成,格栅片与水平面夹角为0

‑

90

°

、优选为30

‑

80

°

,相邻的格栅片组之间相交形成的截面上设有挡条,所述挡条与其中一侧的格栅片组平行;所述格栅片和所述挡条为不锈钢材质,表面进行喷砂处理。

[0025]

优选地,所述的格栅填料由两种倾斜角度格栅片组交错排列构成,相邻格栅片组之间采用焊接的方式连接。

[0026]

优选地,所述的格栅片组中,所述格栅片的宽度为5mm~150mm,优选为10mm~80mm;格栅片的厚度为0.1mm~2mm,优选厚度为0.3

‑

1.5mm;相邻格栅片的间距为5mm~150mm,优选为10mm~80mm。

[0027]

优选地,所述挡条与相邻的两个相互平行的格栅片距离相等,挡条的宽度为相互平行的格栅片间距的1/3

‑

1/2,竖直挡板与格栅片之间采用焊接的方式连接。

[0028]

第二方面,本实用新型提供一种聚结规整填料,所述的聚结规整填料由两个或两个以上上述任一种的格栅填料单元拼接组成。相邻两个聚结填料单元可以平行或者交错一定的角度。所述的聚结规整填料与反应器或萃取塔的形状相适应。

[0029]

优选地,所述的聚结规整填料由垂直方向上设置的多层聚结填料单元组成,上一层的聚结填料单元相对于其下一层聚结填料单元在水平面上旋转 30~150

°

;更优选45~120

°

。

[0030]

可选地,所述的聚结规整填料还包括设置于其底部的支撑板和设置于其顶部的盖板,所述的支撑板和所述的盖板为筛孔板、丝网或横梁。

[0031]

本实用新型提供的聚结规整填料适用于溶剂脱沥青萃取塔,溶剂脱沥青萃取塔,包括壳体、设置于壳体中部的重油入口、设置于塔体下部的萃取溶剂入口、塔顶的萃取相出口和塔底的萃取相出口,塔体内重油入口至塔顶的聚结段装填有上述任一种的聚结规整填料,塔体内重油入口至萃取溶剂入口的萃取段装填有萃取填料。

[0032]

优选所述的萃取填料为萃取规整填料,所述的萃取规整填料可以与聚结规整填料的结构相同或不同,萃取规整填料也采用格栅规整填料时,所述的格栅片为金属材质,优选为光滑的不锈钢材质。

[0033]

下面结合附图对本实用新型提供的聚结填料单元和规整聚结填料作进一步详细说明。

[0034]

附图1为本实用新型提供的聚结格栅填料单元一种实施方式的结构示意图。在附图1所示的优选实施方式中,聚结格栅填料单元由互相交错的两组格栅片组构成,每组格栅片组由相互平行的格栅片,第一格栅片组的格栅片1和第二格栅片组的格栅片2之间的夹角为90

°

。第一格栅片组内,格栅片1与水平方向的夹角为45

°

,第二格栅片组内,格栅片2与水平方向的夹角为45

°

。在第一格栅片组和第二格栅片组相交的截面内设有挡条 3,挡条3与第二格栅片组的格栅片2平行,且挡条3与相邻的2个格栅片之间留有空隙,空隙的宽度为相邻2个格栅片之间距离的5%~45%。挡条3位于与第一格栅片组的格栅片1相接触。格栅片和挡条为不锈钢材质,表面磨砂处理。

[0035]

附图2为溶剂脱沥青萃取塔结构示意图。如附图2所示,填料萃取塔包括壳体13、位于壳体13中部的原料入口6、位于下部的萃取溶剂入口7、塔顶萃取相出口8、塔底萃余相出口9和萃取规整填料,所述萃取规整填料装填在萃取塔壳体内。在原料入口6分布器至萃取溶剂入口7分布器之间的萃取段装填萃取规整填料。在原料入口6分布器至萃取塔塔顶之间为聚结段11,在聚结段11内装填本实用新型提供的聚结规整填料,所述的聚结规整填料的一种实施方式的结构示意图如附图1所示。

[0036]

优选在原料入口6分布器至萃取溶剂入口7分布器之间的萃取段装填萃取规整填料,所述的萃取规整填料的一种实施方式的结构示意图如附图3所示。聚结格栅填料单元由互相交错的两组格栅片组构成,每组格栅片组由相互平行的格栅片,第一格栅片组的格栅片1和第二格栅片组的格栅片2之间的夹角为90

°

。第一格栅片组内,格栅片1与水平方向的夹角为 45

°

,第二格栅片组内,格栅片2与水平方向的夹角为45

°

。在第一格栅片组和第二格栅片组相交的截面内设有挡条5,挡条5与第二格栅片组的格栅片2平行,且挡条5与相邻的2个格栅片之间留有空隙,空隙的宽度为相邻2个格栅片之间距离的5%~45%。挡条5与第一格栅片组的格栅片1 焊接固定。格栅片上开有至少一排小孔3,开孔率为5%~50%。小孔3的直径为2mm~10mm,且相邻小孔的中心矩为10mm~100mm。小孔3上方设置弧片4,弧片4的半径为1mm~8mm。所述的萃取规整填料采用光滑的不锈钢材质。

[0037]

溶剂脱沥青萃取塔用于渣油脱沥青,溶剂作为连续相由萃取溶剂入口 7分布器进入萃取塔后向上运动,而渣油作为分散相经过原料入口6分布器进入萃取塔,并以液滴的形式向下运动。两相在萃取段12充分接触传质,渣油中的轻质组分进入溶剂相。离开萃取段的渣油液滴继续向下运动经过液液相界面10,进入塔底的渣油空间,并由萃余相出口9排出萃取塔。离开萃取段的溶剂继续向上运动,经过聚结段11使得所夹带的分散相液滴聚结成为更大的液滴,而后聚结所形成的分散相液滴向下运动,这样就可以尽可能的减少对分散相液滴的夹带。离开聚结段的溶剂最终由萃取相出口8排出萃取塔。

[0038]

实施例1

[0039]

采用图1所示的聚结规整填料单元,格栅片2的最大宽度为15mm,厚度为1mm,同一层内相邻2个格栅片的距离为15mm。同一层内,挡条 5与相邻2个格栅片的距离为2mm。聚结

填料的格栅片表面经喷砂处理。

[0040]

如附图2所示,溶剂脱沥青萃取塔中的聚结段装填所述的聚结规整填料单元,萃取塔直径60mm,聚结段填料装填高度120mm。

[0041]

溶剂脱沥青塔的萃取段装填萃取规整填料,所述的萃取规整填料的结构如附图3所示,具体地,格栅片上开有小孔,小孔的开孔率为5.7%,小孔直径为4mm,相邻孔间距为20mm,格栅片的最大宽度为10mm,厚度为1mm,同一层内相邻两个格栅片的距离为10mm。同一层内,挡条5与相邻2个格栅片的距离为3mm。弧片4的宽度为4mm,半径为4mm。聚结段填料装填高度240mm。

[0042]

原料为减压渣油(取自中国石油化工股份有限公司武汉分公司,性质见表1),从塔中上部流入,溶剂为正丁烷,从塔的中下部流入,溶剂与减压渣油的质量比为3:1。轻、重两相在塔内作逆流流动接触。经过萃取后的减压渣油剩余部分由萃取塔底部流出,溶剂混合萃取出的脱沥青油由塔顶流出。溶剂与渣油性质如表1所示。萃取塔操作温度120℃,压力4mpa 时,检测萃取塔顶部排出物料所含脱沥青油的四组分含量,其中沥青质含量小于0.1%,经溶剂回收塔后的萃取油和萃余油的性质见表2(其中四组分的分析方法为nb/sh/t 0509

‑

2010)。说明聚结填料发挥了很好的抑制溶剂夹带渣油的效果。

[0043]

表1

[0044][0045][0046]

实施例2

[0047]

采用的原料、工艺条件与实施例1相同,萃取塔结构与实施例1基本相同,区别在于萃取填料未设置弧形挡片。实验数据表明,脱沥青油的收率为56.7%,其性质如表2所示。

[0048]

对比例1

[0049]

采用的原料、工艺条件与实施例1相同,萃取塔结构与实施例1基本相同,区别在于

萃取填料采用现有技术中的格栅填料,如附图4所示,该规整填料由多排格栅条组i14以及在垂直方向对称于格栅条组i14的格栅条组ii 15拼装而成,并以整砌的方式填充在填料塔内,每排所述格栅条组由多块在同一平面内平行排列的格栅条组成,每块所述格栅条上冲压有小孔,且相互平行的所述格栅条上的小孔开口方向一致。小孔直径为 5mm,每块所述格栅条上的小孔的开孔率为10%,相邻孔间距为15mm,格栅片的最大宽度为10mm,厚度为1mm,同一层内相邻2个格栅片的距离为10mm。实验数据表明,脱沥青油的收率为54.2%,其性质如表2所示。

[0050]

表2

[0051][0052]

实施例3

‑

7采用冷模实验说明本实用新型提供的聚结填料单元和聚结规整填料的填料通量。

[0053]

实施例3

[0054]

采用附图1所示的聚结填料单元,格栅片上开有小孔,小孔的开孔率为5.7%,小孔直径为8mm,相邻孔间距为20mm,格栅片的最大宽度为 30mm,厚度为2mm,同一层内相邻2个格栅片的距离为30mm。同一层内,挡条宽度为10mm,挡条与相邻2个格栅片的距离为10mm,挡条位于相邻格栅片所形成的流道横截面的一侧。弧片4的宽度为8mm,半径为 5mm。将上述规整填料单元沿垂直方法组成的规整聚结填料装填在溶剂脱沥青萃取塔中,上一层的聚结填料单元相对于其下一层聚结填料单元在水平面上旋转60

°

。萃取塔直径150mm,填料装填高度2000mm。

[0055]

原料为市售柴油和水,其中水作为重相从塔中填料顶部上方流入,柴油为轻相,从塔的填料底部下方流入。柴油与水的质量比为2.78:1。轻、重两相在塔内作逆流流动接触。经过接触后的水由萃取塔底部流出,柴油由塔顶流出。

[0056]

实验结果表明,在保持两相流量比的情况下,不断增加两相流量直至萃取塔发生液泛,纪录两相的流量数据,得到萃取塔的液泛通量为 82m3/m2/h。

[0057]

实施例4

[0058]

实施例4采用与实施例3相同的萃取塔结构、原料与工艺条件,所装填填料基本结构也与实施例3相同,区别在于聚结填料单元的格栅片上未开有小孔和弧形挡片。

[0059]

实验结果表明,萃取塔的液泛通量为80m3/m2/h。

[0060]

实施例5

[0061]

采用与实施例3相同的萃取塔结构、原料与工艺条件,所装填聚结填料单元基本结构也与实施例3相同,区别在于填料的格栅片上开有小孔但没有弧形挡片。

[0062]

实验结果表明,萃取塔的液泛通量为90m3/m2/h。

[0063]

实施例6

[0064]

采用与实施例3相同的萃取塔结构、原料与工艺条件。所装填填料基本结构也与实施例3相同,区别在于格栅片的最大宽度为15mm,厚度为 1mm。同一层内相邻2个格栅片的距离为15mm。同一层内,挡条的宽度为5mm,挡条与相邻2个格栅片的距离为5mm,挡条位于相邻格扇片所形成的流道横截面的一侧。弧片4的宽度为4mm,半径为4mm。

[0065]

实验结果表明,萃取塔的液泛通量为95m3/m2/h。

[0066]

对比例2

[0067]

采用与实施例5相同的萃取塔和实验体系,放入市售波纹填料,波纹填料的高度为2000mm,填料的波纹边长为15mm。实验结果表明,采用波纹填料,萃取塔的液泛通量为70m3/m2/h。

[0068]

实施例7

[0069]

实施例7说明本实用新型提供的聚结填料对脱油沥青的亲和性。

[0070]

采用实施例1所产生的脱油沥青加热至120℃,利用滴管将一滴脱油沥青滴在经喷砂处理的聚结填料表面,测量液滴在填料便面的接触角为 45

°

,说明聚结填料与脱油沥青的亲和性较好,对脱沥青油所夹带的脱油沥青可以有效聚结去除。

[0071]

对比例3

[0072]

采用实施例1所产生的脱油沥青加热至120℃,利用滴管将一滴脱油沥青滴在市售规整填料的光滑不锈钢表面,测量液滴在填料表面的接触角为100

°

,说明市售填料与脱油沥青的亲和性较差,对脱沥青油所夹带的脱油沥青难于聚结去除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1