一种燃煤电厂脱硫废水改性絮凝剂制备装置的制作方法

1.本实用新型涉及絮凝剂制备领域,具体涉及一种燃煤电厂脱硫废水絮凝剂制备装置。

背景技术:

2.随着人口增长和经济规模不断扩大,长期以来我国的能源消耗量持续增长。由于我国煤炭资源丰富,并且燃煤发电运行可靠、技术成熟,因此长期以来燃煤发电作为我国能源供给的主要来源,但发电过程中所产生的脱硫废水已成为燃煤电站最难处理的废水之一。

3.当今国内外应用最广泛、最成熟的燃煤电站烟气脱硫工艺是石灰石—石膏湿法脱硫技术,采用这种脱硫方式可维持较高的脱硫效率和石膏的品质,但为为了维持脱硫装置浆液循环系统物质的平衡,防止烟气中可溶部分即氯离子浓度超过规定值和保证石膏品质,必须对系统定期补充工艺水同时排放一定量的废水,即脱硫废水。

4.脱硫废水主要来自石膏脱水和清洗系统,富集了大量悬浮物、盐分、重金属等杂质,处理难度很大。目前国内普遍采用中和箱、反应箱和絮凝箱的“三联箱法”处理工艺。但由于近年脱硫系统超低排放改造后,协同除尘使进入脱硫系统的烟尘含量大大增多,其次随着石膏浆液旋流器和废水旋流器的二级旋流效率降低,导致脱硫废水中悬浮物含量过高,一般会超出原系统设计值,使得传统混凝药剂与脱硫废水反应速度降低,同时药剂的反应时间也受水质变化的制约,不但导致脱硫废水处理后无法达标排放,还会使中和箱、反应箱和絮凝箱经常出现搅拌器过流、底部沉积污泥过多、底排管堵塞情况,甚至整个脱硫废水处理子系统瘫痪、停运的问题。亟待研发一种絮凝剂制备装置制备出新型、高效的絮凝剂用于烟气系统超低排放改造后的脱硫废水混凝澄清处理,从而有效解决脱硫废水处理系统投入率低、出水浊度大、系统堵塞、沉积量过大等问题。

技术实现要素:

5.本实用新型需要解决的技术问题是提供一种燃煤电厂脱硫废水改性絮凝剂制备装置,可制备出用于烟气系统超低排放改造后的脱硫废水混凝澄清的高效絮凝剂。

6.为解决上述技术问题,本实用新型所采取的技术方案如下。

7.一种燃煤电厂脱硫废水改性絮凝剂制备装置,包括用于制备改性絮凝剂的箱体,箱体上设置有密封盖,密封盖的内部设置有用于搅拌物料的搅拌器,密封盖上设置有用于驱动搅拌器搅拌的搅拌电机;所述密封盖上设置有用于进料的进料口,进料口通过进料管连接有用于给箱体进料的进料斗,进料斗上设置有用于控制出料的控制模块;所述进料管上设置有用于将进料斗物料泵入箱体内的进料电机;所述箱体的底部设置有用于出料的出料口;所述箱体的外壁上环设有用于给箱体加热的电加热器。

8.优选的,所述进料管内设置有用于输送物料的螺旋输送杆,螺旋输送杆与进料电机的电机轴连接。

9.优选的,所述控制模块包括设置在进料斗出料端的计量称和电磁阀以及用于控制出料的plc控制器,计量称的输出端连接在plc控制器的输入端,plc 控制器的输出端连接电磁阀的输入端。

10.优选的,所述密封盖上设置有两层密封膜,两层密封膜中间填充有聚四氟乙烯填料。

11.优选的,所述箱体为底部倒锥形的圆柱状筒体。

12.优选的,所述出料口设置有用于控制出料的出料阀。

13.优选的,所述箱体底部设置有用于支撑箱体的支柱。

14.由于采用了以上技术方案,本实用新型所取得技术进步如下。

15.本实用新型一种燃煤电厂脱硫废水改性絮凝剂制备装置,其能保证物料配比精准,并通过恒温搅拌物料制备絮凝剂,可制造出适宜于烟气系统超低排放改造后的脱硫废水混凝澄清处理的高效絮凝剂,可有效解决脱硫废水处理系统投入率低、出水浊度大、系统堵塞、沉积量过大等问题。

附图说明

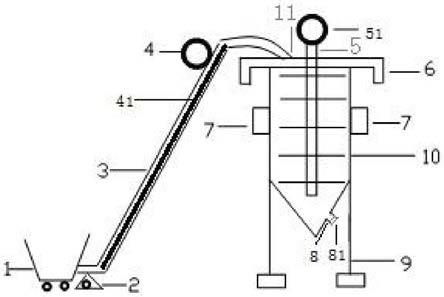

16.图1为本实用新型的结构示意图;

17.其中:1.进料斗、2.计量称、3.进料管、4.进料电机、41、螺旋输送杆、5. 搅拌器、51.搅拌电机、6.密封盖、7.电加热器、8.出料口、81.出料阀、9.支柱、 10.箱体、11.进料口

具体实施方式

18.下面将结合附图和具体实施方式对本实用新型进行进一步详细说明。

19.一种燃煤电厂脱硫废水改性絮凝剂制备装置,结合图1所示,包括进料斗1 和箱体10,进料斗1通过进料管3连接在箱体10上,用来向箱体10内添加物料,箱体10用来制备改性絮凝剂。

20.箱体10上设置有密封盖6,密封盖6上设置有两层密封膜,两层密封膜中间填充有聚四氟乙烯填料,不但有良好的抗酸抗碱、抗各种有机溶剂的特性,还能防止外界的杂质、尘埃等进入箱体,避免影响制备絮凝剂物料的配比。

21.密封盖6的内部设置有搅拌器5,密封盖6上设置有搅拌电机51,搅拌电机51的电机轴与搅拌器5连接,用来驱动搅拌器5搅拌物料。

22.密封盖6上设置有用于进料的进料口11,进料口11通过进料管3连接在进料斗1上。

23.箱体10的外壁环设有恒温电加热器7,用来给箱体10加热,使箱体10的表面温度始终处于恒定温度值,从而为絮凝剂制备提供恒定的温度,可避免物料板结,使得物料充分接触。

24.箱体10底部设置有用于出料的出料口8,出料口8上设置有出料阀81,用来控制出料。箱体10底部呈倒锥形结构,以便于物料通过出料口8流出箱体。

25.箱体10底部两侧还各设置有支柱9,用于支撑箱体10。

26.进料管3上设置有进料电机4,用来将进料斗1内的物料泵入箱体10内,进料管3的内部设置有螺旋输送杆41,进料电机4的电机轴连接在螺旋输送杆 41上,带动螺旋输送杆41旋转输送物料至箱体10,物料在输送过程中不遗漏也不会进入外界杂质,从而保证物料

的配比。

27.进料斗1上设置有控制模块,用来控制进料斗1自动出料,控制模块包括计量称2、电磁阀以及plc控制器,计量称2和电磁阀设置在进料斗1的出料端,计量称2用来计量出料数量,电磁阀用来开启和关闭出料,plc控制器用来控制进料斗1出料,计量称2的输出端连接在plc控制器的输入端,plc控制器的输出端连接电磁阀的输入端。

28.计量称2由标准砝码和重量感应器组成,实现了重量监测、实时记录与数据显示的功能。

29.在进料斗1出料的过程中,计量称2计量出料的重量,并将计量的数据发送给plc控制器,当达到出料的重量时,plc控制器关断电磁阀,停止出料。

30.本实用新型在制备改性改性絮凝剂时,首先启动电加热器7,保持箱体10 恒温约55

‑

60℃,再将一定量的改性硅藻土(10

‑

15重量份)、改性膨润土(10

‑

15 重量份)、粉煤灰(5

‑

10重量份)、聚合feclso4(40

‑

45重量份)和聚丙烯酰胺(20

‑

30重量份)的混合物放入进料斗1,通过plc控制器开启电磁阀控制进料斗1出料,接着启动进料电机4带动螺旋输送杆41输送物料至箱体10,通过计量称2,监测投入到箱体10的物料重量,达到所需要求后通过控制器关闭电磁阀,停止进料,然后启动搅拌电机51,让搅拌器5搅拌物料约30分钟后,依次关闭搅拌器5和电加热器7,最后打开出料阀81,从出料口8收集得到改性絮凝剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1