一种玻瓶喷漆系统的制作方法

1.本实用新型涉及玻瓶喷漆技术领域,具体的说,是一种玻瓶喷漆系统。

背景技术:

2.现有技术条件下,对玻瓶进行喷漆需要使用输送线带动玻瓶批量移动,在移动的过程中完成清洁、喷漆等工作。

3.为了方便运输玻瓶以及保证玻瓶的稳定性,需要使用工装对玻瓶进行装夹并跟随玻瓶同步移动。目前,用于安装玻瓶的工装通常采用盲孔与玻瓶的瓶口配合使用,利用盲孔限制瓶口的移动,从而起到装夹玻瓶的功能。

4.但是由于玻瓶脆性较高,为了保证玻瓶的安全性,需要使盲孔的直径大于瓶口的最大外径,使得盲孔内装入的玻瓶能够在一定范围内产生晃动,从而导致玻瓶的稳定性较差,并且玻瓶在转移的过程中容易与工装发生碰撞而导致玻瓶磨损甚至碎裂。

技术实现要素:

5.为克服现有技术的不足,本实用新型的目的在于提供一种玻瓶喷漆系统,用于提高玻瓶在移动时的稳定性,保证玻瓶的安全。

6.本实用新型通过下述技术方案实现:一种玻瓶喷漆系统,包括循环转动的运输线、按照运输线转动方向依次沿线设置的装夹区、清洗区、干燥区和喷漆区;

7.所述的运输线包括由链轮带动的链条、若干个设置在链条上的玻瓶工装,所述的玻瓶工装为回转体型,玻瓶工装内设置有开口朝上的安装槽,所述的安装槽内设置有用于伸入玻瓶内部的安装柱,安装柱与安装槽侧壁之间形成用于安装玻瓶瓶口的安装空间。

8.进一步地,为了更好的实现本实用新型,所述的安装槽的侧壁为大端朝上的圆锥面,安装槽的侧壁上设置有若干个能够与瓶口外表面配合使用的外侧弹簧片,安装柱上设置有能够与瓶口内表面配合使用的内侧弹簧片。

9.进一步地,为了更好的实现本实用新型,所述的链条上转动设置有套筒,所述的玻瓶工装设置在套筒上。

10.进一步地,为了更好的实现本实用新型,所述的套筒上设置有齿轮,所述的链条的上方设置有与齿轮啮合的齿条。

11.进一步地,为了更好的实现本实用新型,所述的套筒上设置有工装支柱,所述的玻瓶工装上设置有与工装支柱配合安装的安装孔。

12.进一步地,为了更好的实现本实用新型,所述的链条的两侧设置有开口朝内向下的l型支架,所述的工装支柱向上穿过两个l型支架之间的间隙,所述的齿条设置在其中一个l型支架上。

13.进一步地,为了更好的实现本实用新型,所述的装夹区的入口处设置有位于玻瓶工装上方且出口能够对准安装槽的气枪。

14.进一步地,为了更好的实现本实用新型,所述的干燥区设置有风机、与风机连通的

出风管、与出风管连通的出口呈扁平状且能够对准玻瓶的出风嘴。

15.进一步地,为了更好的实现本实用新型,所述的干燥区与喷漆区之间设置有周转仓,所述的运输线在周转仓内的移动路径成s型排列。

16.进一步地,为了更好的实现本实用新型,所述的喷漆区设置有回收池以及分别设置在运输线两侧的挡板和喷漆设备,所述的喷漆设备包括用于装漆液的容器、与容器连通的泵和若干个与泵连通的喷枪,每个喷枪的出口朝向不同。

17.本方案所取得的有益效果是:

18.本方案能够利用安装柱与安装槽侧壁形成的环形空间能够增强对玻瓶的限位功能,从而减小玻瓶的活动空间,能够有效提高玻瓶的稳定性,使得玻瓶在运输的过程中减小晃动以及降低坠落的风险,提高了玻瓶在运输过程中的安全性。

附图说明

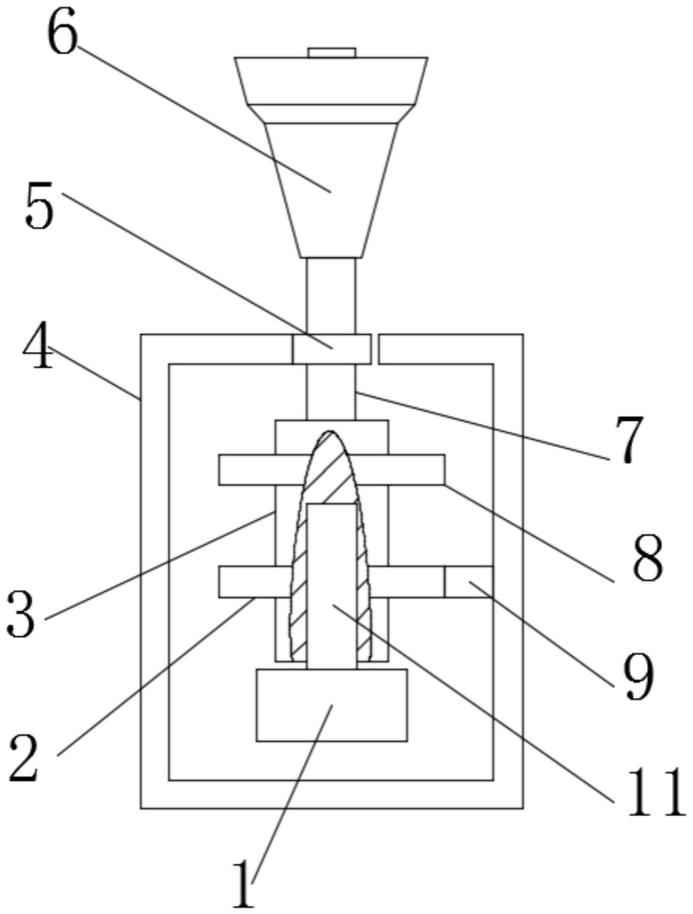

19.图1为运输线的截面示意图;

20.图2为运输线的局部俯视图;

21.图3为气枪的位置示意图;

22.图4为玻瓶工装的结构示意图;

23.图5为外侧弹簧片与内侧弹簧片的位置示意图;

24.图6为喷漆系统的结构示意图;

25.图7为周转仓内运输线的结构示意图;

26.图8为喷漆区的结构示意图

27.其中1

‑

链条,2

‑

齿轮,3

‑

套筒,4

‑

l型支架,5

‑

调节轮,6

‑

玻瓶工装,61

‑

安装槽,62

‑

安装柱,63

‑

安装孔,64

‑

外侧弹簧片,65

‑

内侧弹簧片,7

‑

工装支柱,8

‑

平衡轮,9

‑

齿条,10

‑

气枪,11

‑

套筒支柱,12

‑

装夹区,13

‑

清洗区,14

‑

干燥区,15

‑

喷漆区,151

‑

回收池,152

‑

挡板,153

‑

喷枪,154

‑

喷漆设备,155

‑

容器。

具体实施方式

28.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

29.实施例1:

30.如图1、图2、图4、图6所示,本实施例中,一种玻瓶喷漆系统,包括循环转动的运输线、按照运输线转动方向依次沿线设置的装夹区12、清洗区13、干燥区14和喷漆区15。

31.所述的运输线包括由链轮带动的链条1、若干个设置在链条1上的玻瓶工装6,所述的玻瓶工装6为回转体型,玻瓶工装6内设置有开口朝上的安装槽61,所述的安装槽61内设置有用于伸入玻瓶内部的安装柱62,安装柱62与安装槽61侧壁之间形成用于安装玻瓶瓶口的安装空间。

32.需要对玻瓶进行喷漆时,将玻瓶在装夹区12内安装在玻瓶工装6上,利用运输线的转动带动玻瓶前往清洗区13清洗,以清除博评上的灰尘或其他杂质,避免杂质导致玻瓶的喷漆效果变差,在清洗区13完成清洗之后,玻瓶被送往干燥区14干燥,然后进入喷漆区15进行喷漆。

33.在装夹区安装玻瓶时,将玻瓶倒插在安装槽61内,安装柱62伸入玻瓶内部,利用安装柱62与安装槽61侧壁形成的环形空间能够增强对玻瓶的限位功能,从而减小玻瓶的活动空间,能够有效提高玻瓶的稳定性,使得玻瓶在运输的过程中减小晃动以及降低坠落的风险,提高了玻瓶在运输过程中的安全性。受到链条1振动影响而导致玻瓶发生振动,由于玻瓶的活动空间减小,能够减小玻瓶与玻瓶工装6之间发生碰撞时的撞击力,从而避免玻瓶的瓶口损坏。

34.在清洗玻瓶或喷漆时,玻瓶会受到喷枪喷出的水流或漆的冲击,利用安装柱62能够对玻瓶的内部进行支撑,从而能够限制玻瓶可偏转的角度,进一步增强对玻瓶限位的功能,防止玻瓶在振动的作用下倾倒、坠落或在喷枪的作用下跌落。

35.本实施例中,所述的链条1为环形,以此使得链条1能够循环转动,从而能够带动玻瓶工装6循环转动,此时能够提高玻瓶工装6的周转效率,并实现连续生产。根据生产规模设计链条1的长度以及安装在链条1上的玻瓶工装6的总数

36.实施例2:

37.如图5所示,在上述实施例的基础上,本实施例中,所述的安装槽61的侧壁为大端朝上的圆锥面,安装槽61的侧壁上设置有若干个能够与瓶口外表面配合使用的外侧弹簧片64。

38.将安装槽61的侧壁设计为圆锥面,能够方便快速安装玻瓶,减少玻瓶在安装过程中与玻瓶工装6发生的碰撞。瓶口对外侧弹簧片64施加压力,使外侧弹簧片64对瓶口形成挤压的作用,有利于提高玻瓶的稳定性,消除瓶口与玻瓶工装6之间的间隙,从而避免玻瓶在运输过程中发生晃动设置脱落。通过在瓶口的圆周方向设置多个外侧弹簧片64能够使瓶口均匀受力,增强玻瓶受到的夹紧力并减小玻瓶工装6传递至玻瓶的振动,从而进一步增强玻瓶的稳定性,并且能够隔离瓶口的内表面与安装柱62,避免受到链条1振动的影响导致瓶口与安装柱62发生碰撞。

39.本实施例中,所述的外侧弹簧片64也能够采用耐火橡胶圈代替,利用耐火橡胶圈的弹性变形对玻瓶施加夹紧力,并起到减振的效果。

40.实施例3:

41.如图5所示,在上述实施例的基础上,本实施例中,所述的安装柱62上设置有能够与瓶口内表面配合使用的内侧弹簧片65。利用内侧弹簧片65能够对瓶口内部进行支撑,对瓶口施加向外的推力并与外侧弹簧片64施加的夹紧力保持平衡,限制瓶口与安装柱62之间的相对移动,以此能够增强玻瓶的稳定性以及减振的效果。

42.本实施例中,所述的内侧弹簧片65也能够采用耐火橡胶圈代替。

43.实施例4:

44.如图1所示,在上述实施例的基础上,本实施例中,所述的玻瓶工装6与链条1可拆卸连接。以此便于对玻瓶工装6进行拆卸、更换、清洗。

45.所述的链条1上转动设置有套筒3,所述的玻瓶工装6设置在套筒3上。利用套筒3的转动带动玻瓶工装6转动,从而能够带动玻瓶跟随玻瓶工装6同步转动,以此在对玻瓶进行清洗、喷漆、喷釉等工作时,能够使玻瓶的外表面被均匀地清洗、喷漆或喷釉,提高生产效率和生产质量。

46.所述的套筒3上设置有齿轮2,所述的链条1的上方设置有与齿轮2啮合的齿条9。

47.由于安装柱62对玻瓶的限制,或者外侧弹簧片64、内侧弹簧片65对玻瓶的夹紧,能够避免玻瓶在转动过程中产生较大的晃动而存在脱离玻瓶工装6的风险,保证生产效率以及安全。

48.本实施例中,所述的链条1上设置有套筒支柱11,所述的套筒3与套筒支柱11转动连接。

49.套筒3上设置有位于齿轮2上方的平衡轮5,利用平衡轮5增加套筒3上部质量,减小套筒3转动过程中上部结构产生的晃动。

50.实施例5:

51.在上述实施例的基础上,本实施例中,所述的套筒3上设置有工装支柱7,所述的玻瓶工装6上设置有与工装支柱7配合安装的安装孔63。以此方便将玻瓶工装6安装在套筒3上,或者在需要更换、清洗玻瓶工装6时,方便将玻瓶工装6取下。

52.本实施例中,所述的玻瓶工装6与工装支柱7也能够通过螺纹连接或者通过楔面连接,以此增强玻瓶工装6与工装支柱7的连接强度以及玻瓶工装6的稳定性。

53.实施例6:

54.在上述实施例的基础上,本实施例中,所述的链条1的两侧设置有开口朝内向下的l型支架4,所述的工装支柱7向上穿过两个l型支架4之间的间隙,所述的齿条9设置在其中一个l型支架4上。利用两个l型支架4能够从链条1的两侧对链条1以及玻瓶工装6起到隔离、防护的效果,能够减少杂质进入到链条1内部,并且能够防止玻瓶工装6整体向两侧倾倒而导致玻瓶工装6掉落。

55.本实施例中,利用一个l型支架4作为齿条9的安装基础,方便控制齿条9与链条1的平行度,从而在需要玻瓶工装6转动时,使齿轮2与齿条9啮合,在不需要玻瓶工装6转动的路线上,即可不设置齿条9。

56.本实施例中,所述的工装支柱7上设置有与齿条9对侧的l型支架4滚动连接的调节轮5。在有齿条的路径上移动时,由于齿条9与齿轮2的啮合,使得齿轮2承受一个侧向压力,使得玻瓶工装6存在向远离齿条9的方向倾倒的运动趋势,利用调节轮5与齿条9对侧的l型支架4滚动连接,能够对调节轮5施加一个靠近齿条9的测压,从而与齿轮2承受的测压保持平衡,以提高套筒3的稳定性,避免套筒3倾倒。

57.实施例7:

58.如图3所示,在上述实施例的基础上,本实施例中,所述的玻瓶工装6上方设置有出口能够对准安装槽61的气枪10。利用气枪输出压力气体能够吹出进入到安装槽61内的杂质,之后再将玻瓶安装在安装槽61内,以避免杂质对玻瓶造成磨损,或影响玻瓶的稳定性。

59.实施例8:

60.在上述实施例的基础上,本实施例中,所述的干燥区14设置有风机、与风机连通的出风管、与出风管连通的出口呈扁平状且能够对准玻瓶的出风嘴。

61.本实施例中,利用风力吹走玻瓶上的水分并加快水分的蒸发,以此起到干燥的效果。通过使用扁平的出风嘴便于控制出风的方向,并且能够增加玻瓶承受风力的有效面积从而有利于使玻瓶充分承受风力而增强干燥的效果。本实施例中,所述的出风嘴能够设置多个且沿着不同的方向对准玻瓶。依次是的玻瓶能够承受多个方向的风力以增强干燥效果。

62.本实施例中,所述的风机采用热风机,以此能够在干燥玻瓶时提供热风以增强干燥的效果。

63.实施例9:

64.如图7所示,在上述实施例的基础上,本实施例中,所述的干燥区14与喷漆区15之间设置有周转仓,所述的运输线在周转仓内的移动路径成s型排列。通过将运输线在周转仓内的移动路径设计为s型,能够延长玻瓶从干燥区14到喷漆区15的时长并且增加了同一生产线上同时周转的玻瓶总量,在大批量生产时便于控制生产效率,并且为玻瓶的喷漆处理提供足够的时间以保证喷漆的效率,将移动路径设计为s型还能够缩减运输线对场地的占用,提高场地利用率。

65.实施例10:

66.如图8所示,在上述实施例的基础上,本实施例中,所述的喷漆区15设置有回收池151以及分别设置在运输线两侧的挡板152和喷漆设备154,所述的喷漆设备包括用于装漆液的容器155、与容器155连通的泵和若干个与泵连通的喷枪153,每个喷枪153的出口朝向不同。

67.利用泵将容器155内的漆液泵向喷枪153,再由喷枪153将漆液喷出,由于使喷枪153的出口朝向不同,能够从多个方向向玻瓶喷漆以提高喷漆的效率。本实施例中,采用三个喷枪153,其中一个喷枪153对准玻瓶的瓶底,另外两个喷枪153分别对玻瓶瓶身的上半部分和下半部分分别喷漆。

68.没有附着在玻瓶上的漆液被喷在挡板152上或落入回收池151,将挡板152设置在回收池151上,挡板152上也能够滑落进入到回收池151进行回收利用。

69.由于被喷出的漆液离喷枪153越远越分散,将挡板152的顶部朝向运输线弯曲90

°

,以此能够减小喷枪153到挡板152顶部的距离,避免部分漆液过渡分散而离开挡板152的有效作用范围,便于对多余的漆液进行回收以提高回收效率,避免造成浪费以及环境污染。

70.本实施例中,其它未描述的内容与上述实施例相同,故不赘述。

71.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1