一种污泥处理的尾气过滤箱的制作方法

1.本实用新型涉及污泥处理设备技术领域,尤其涉及一种污泥处理的尾气过滤箱。

背景技术:

2.在污泥的干化炭化处理过程中会有废气产生,如烟尘、氨、硫化氢、二氧化硫、氮氧化物等。这些废气会对人体嗅觉产生一定的刺激,若处理不达标排放后会危害人体健康,对空气造成污染,对生态环境产生一定的影响。

技术实现要素:

3.为解决背景技术中存在的技术问题,本实用新型提出一种污泥处理的尾气过滤箱。

4.本实用新型提出的一种污泥处理的尾气过滤箱,包括:外箱体,所述外箱体内部设有表面附着有微生物的填料层、以及位于填料层下方的水室和位于填料层上方的喷淋机构,外箱体位于填料层与水室之间的侧壁上设有进气管,外箱体的顶部设有排气管;喷淋机构与填料层之间设有孔板,孔板的上下板面之间设有夹腔,夹腔内填充有除臭剂。

5.优选地,夹腔的内壁设有与其贴合并固定的滤网。

6.优选地,外箱体的侧壁设有与夹腔连通的投料口和与夹腔连通的排料口。

7.优选地,孔板倾斜布置,所述投料口位于孔板的最高端,所述排料口位于孔板的最低端。

8.优选地,外箱体上安装有用于控制排料口开/关的第一阀门。

9.优选地,外箱体上安装有用于控制投料口开/关的第二阀门。

10.优选地,排气管和/或进气管包括内管和外管,所述内管的管壁上设有多个气孔;所述外管套装在内管上并与内管配合在二者之间形成封闭的环腔,外管上设有与环腔连通的气口;外管的内壁上设有多个凸起的堵头,且外管具有第一位置状态和第二位置状态,当外管处于第一位置状态时,外管上的各堵头与内管上的各气孔一一对应并对对应的气孔形成封堵,当外管处于第二位置状态时,外管上的各堵头均分别与对应的气孔错开。

11.优选地,内管的内壁上且位于任意一个气孔所在位置均设有与该气孔同轴的球形槽。

12.优选地,外箱体的内壁设有周向环布的内集料槽,外箱体内部且位于排气管的下方设有锥顶朝上开口朝下的锥形板;锥形板为带孔板,且锥形板的开口边与内集料槽的侧壁固定。

13.优选地,外箱体的内壁且位于进气管出口的下方设有设有外集料槽。

14.本实用新型中,通过在填料层的下方设置水室,在填料层的上方设置喷淋机构,以使尾气进入水室后,以利用水解、生物除臭、以及喷淋达到固

‑

气分离和除臭的效果。同时,通过在喷淋机构与填料层之间设置孔板,在孔板的上下板面之间设置夹腔,在夹腔内填充除臭剂,以使经微生物除臭后的尾气通过孔板的下端面夹腔内,并通过除臭剂由孔板的上

表面透出,而喷淋的水通过除臭剂与尾气接触,从而可以有效提高除臭与固、气分离效果。

附图说明

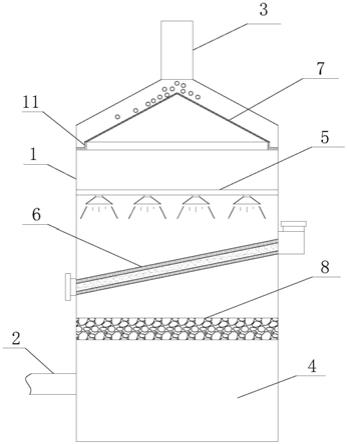

15.图1为实用新型提出的一种污泥处理的尾气过滤箱的结构示意图;

16.图2为实用新型提出的一种污泥处理的尾气过滤箱中所述进气管或排气管在第一位置状态下的结构示意图;

17.图3为实用新型提出的一种污泥处理的尾气过滤箱所述进气管或排气管在第二位置状态下的结构示意图。

具体实施方式

18.下面,通过具体实施例对本实用新型的技术方案进行详细说明。

19.如图1

‑

3所示,图1为实用新型提出的一种污泥处理的尾气过滤箱的结构示意图;图2为实用新型提出的一种污泥处理的尾气过滤箱中所述进气管或排气管在第一位置状态下的结构示意图;图3为实用新型提出的一种污泥处理的尾气过滤箱所述进气管或排气管在第二位置状态下的结构示意图。

20.参照图1,本实用新型提出的一种污泥处理的尾气过滤箱,包括:外箱体1,所述外箱体1内部设有表面附着有微生物的填料层8、以及位于填料层8下方的水室4和位于填料层8上方的喷淋机构5,外箱体1位于填料层8与水室4之间的侧壁上设有进气管2,外箱体1的顶部设有排气管3;喷淋机构5与填料层8之间设有孔板6,孔板6的上下板面之间设有夹腔,夹腔内填充有除臭剂。

21.本实用新型是这样工作的:通过在填料层8的下方设置水室4,在填料层8的上方设置喷淋机构5,以使尾气进入水室4后,以利用水解、生物除臭、以及喷淋达到固

‑

气分离和除臭的效果。同时,通过在喷淋机构5与填料层8之间设置孔板6,在孔板6的上下板面之间设置夹腔,在夹腔内填充除臭剂,以使经微生物除臭后的尾气通过孔板6的下端面夹腔内,并通过除臭剂由孔板6的上表面透出,而喷淋的水通过除臭剂与尾气接触,从而可以有效提高除臭与固、气分离效果。

22.此外,本实施例中,夹腔的内壁设有与其贴合并固定的滤网,以提高除臭剂在夹腔内的固定效果。

23.本实施例中,外箱体1的侧壁设有与夹腔连通的投料口和与夹腔连通的排料口;孔板6倾斜布置,所述投料口位于孔板6的最高端,所述排料口位于孔板6的最低端,外箱体1上安装有用于控制排料口开/关的第一阀门和用于控制投料口开/关的第二阀门,以方便夹腔内除臭剂的更换。

24.本实施例中,排气管3和/或进气管2包括内管a和外管b,所述内管a的管壁上设有多个气孔a1;所述外管b套装在内管a上并与内管a配合在二者之间形成封闭的环腔,外管b上设有与环腔连通的气口;外管b的内壁上设有多个凸起的堵头b1,且外管b具有第一位置状态和第二位置状态,当外管b处于第一位置状态时,外管b上的各堵头b1与内管a上的各气孔a1一一对应并对对应的气孔a1形成封堵,以使环腔与内管a的管腔之间不导通,内管a内的气流无法进入环腔内,以使内管a进行正常的导气工作。当外管b处于第二位置状态时,外管b上的各堵头b1均分别与对应的气孔a1错开,以使环腔与内管a的管腔之间通过气孔a1导

通,以在导气结束后通过向环腔内通气以使环腔内的气流通过气孔a1使得附着在内管a管壁上的附着层剥离。

25.本实施例中,内管a的内壁上且位于任意一个气孔a1所在位置均设有与该气孔a1同轴的球形槽,以使气孔a1端口处的附着层厚度大于其他部位的厚度,从而可以有效增强对附着层的剥离效果。

26.本实施例中,外箱体1的内壁设有周向环布的内集料槽11,外箱体1内部且位于排气管3的下方设有锥顶朝上开口朝下的锥形板7;锥形板7为带孔板,且锥形板7的开口边与内集料槽11的侧壁固定,以利用锥形板7将从排气管3内排出的附着层导送至内集料槽11内,以避免落入箱内影响尾气处理效果。

27.本实施例中,外箱体1的内壁且位于进气管2出口的下方设有设有外集料槽,以用于收集由进气管2排出的附着层。

28.本实施例中所述外管b在第一位置状态与第二位置状态下的切换方式有多种,例如:内管a的两端均分别设有与其转动装配的端盖10,内管a的外壁上设有用于对端盖10固定的锁紧机构9;外管b的两端分别与内管a两端的端盖10固定,以使外管b可以相对内管a转动,并利用外管b的转动实现其在第一位置状态与第二位置状态之间的切换。

29.又如,参照图2

‑

3,内管a的两端均分别设有可径向滑动的端盖10,内管a的外壁上设有用于对端盖10固定的锁紧机构9;外管b的两端分别与内管a两端的端盖10抵靠并固定,以使外管b可以相对内管a轴向移动,并利用外管b的轴向移动实现其在第一位置状态与第二位置状态之间的切换。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1