一种兰炭氨水焦油澄清提效装置的制作方法

1.本实用新型属于焦化行业焦油产品生产领域,具体涉及一种兰炭氨水焦油澄清提效装置。

背景技术:

2.兰炭又称半焦,目前兰炭生产多采用内热式直立炉低温干馏法生产兰炭,其主要副产品煤焦油和焦炉煤气。其中煤焦油的可经过催化加氢获得发动机燃料;酚用于生产塑料、合成纤维、医药等产品;煤焦油中含有大量蜡类可生产表面活性剂、洗涤剂;基于煤焦油的重要用途,有效提高焦油产量可增加工业总产值、为企业创造更多利润。目前兰炭行业焦油生产从碳化炉碳化室出来的荒煤气在桥管处被循环氨水喷洒冷却,经气液分离后煤气进入横贯冷却器,进一步冷却后进入电捕焦油器,除去焦油雾后经罗茨风机送往后序工序,而焦油氨水混合液进入焦油澄清罐,在此焦油、氨水与焦油渣按自重分层,上部分氨水靠自流进入循环氨水池,中部焦油利用液位压差由压由管流入焦油槽,下部沉淀下来焦油渣定期清理焦油罐时清理后由有资质单位进行处理,焦油生产主要利用焦油、氨水比重不同,靠自身重量进行分层,所以焦油氨水混合液的流向、流速、流量对焦油产量起着关键性作用。

3.原有电捕焦后焦油氨水混合液先经过16个串联焦油澄清缓冲罐,在16个缓冲罐距离罐底部50cm处由ф350mm管道连接,经过缓冲罐后进入30个底部联通的循环氨水池进行自重澄清,30个循环氨水池之间底部由700mm*700mm大小口径串联,焦油氨水混合液在氨水循环池之间流通过程中,焦油比重较大,在池子下部流通,氨水在池子上部流通,实现焦油和氨水分离,底部焦油通过焦油泵抽入焦油池中,上部氨水经氨水泵循环喷淋使用,由于焦油氨水混合液流通口径小、流速快,所以导致产油量小。

技术实现要素:

4.本实用新型的目的在于提供一种兰炭氨水焦油澄清提效装置,以解决现有技术存在的问题,本实用新型装置出油快,且焦油氨水混合液流通面积大、流速低、混合液强制下翻,焦油澄清效果更好。

5.为达到上述目的,本实用新型采用如下技术方案:

6.一种兰炭氨水焦油澄清提效装置,包括澄清槽,澄清槽内部的一端设置有水封,水封中穿插有用于通入焦油氨水混合液的进液管,澄清槽的顶部内侧设置有若干竖直向下的挡板,且挡板的底部与澄清槽的底部内侧之间形成间隙,所有挡板底部的间隙连通,澄清槽内部的另一端设置有焦油存储箱,所述焦油存储箱位于澄清槽另一端的上侧中部位置,焦油存储箱中设置有焦油导流管,焦油导流管的一端位于焦油存储箱中,另一端伸至澄清槽的底部,澄清槽另一端的侧壁上设置有与焦油存储箱连通的焦油出油管,澄清槽另一端的侧壁上还设置有用于导出氨水的氨水溢流管。

7.进一步地,相邻的挡板之间形成隔仓,每个隔仓的顶部均设置有一个观察检修口。

8.进一步地,靠近澄清槽另一端的挡板底部与澄清槽的底部之间距离大于其他挡板

底部与澄清槽的底部之间距离。

9.进一步地,所述挡板为七个,从澄清槽一端至另一端分别为第一挡板、第二挡板、第三挡板、第四挡板、第五挡板、第六挡板和第七挡板,且相邻挡板之间距离相等。

10.进一步地,所述澄清槽的长度为19.8m,宽度为4m,高度为5m。

11.进一步地,相邻挡板之间距离为3m。

12.进一步地,第一挡板、第二挡板、第三挡板、第四挡板、第五挡板和第六挡板底部与澄清槽的底部之间距离为1m,第七挡板底部与澄清槽的底部之间距离为1.5m。

13.进一步地,所述焦油存储箱的长为0.8m,宽为1m,高为0.9m。

14.与现有技术相比,本实用新型具有以下有益的技术效果:

15.本实用新型装置出油快,另外挡板下侧间隙连通,混合液流通面积大、流速低、混合液强制下翻,焦油澄清效果更好,原有氨水循环池焦油出油率8.5%左右,本实用新型焦油澄清槽装置出油率提高到10%左右,焦油产量明显增加,本实用新型还可有效避免循环氨水泵抽氨水时带焦油现象,有效提高循环氨水泵的使用寿命。

附图说明

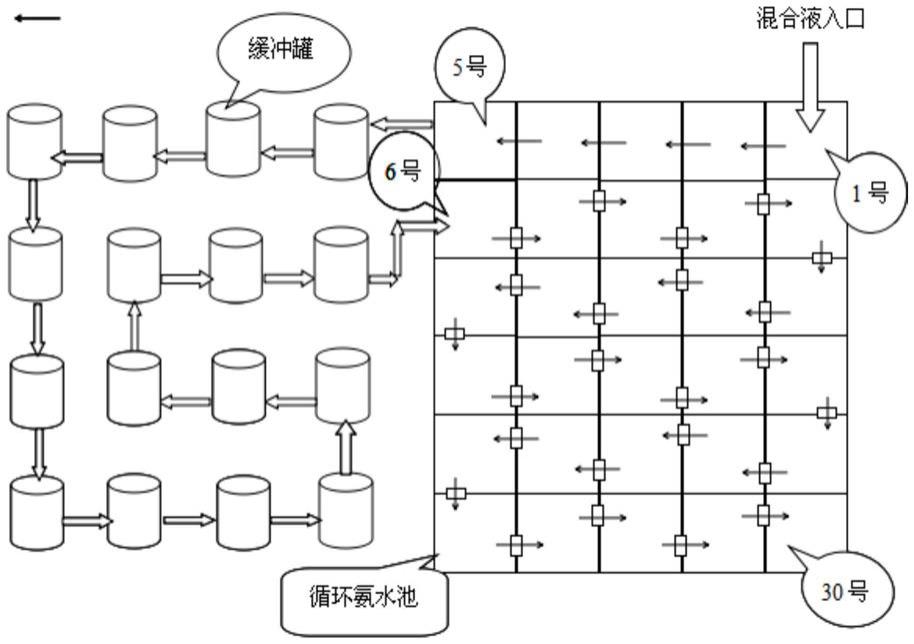

16.图1为现有氨水循环系统流程图;

17.图2为本实用新型兰炭氨水焦油澄清提效装置俯视图;

18.图3为本实用新型兰炭氨水焦油澄清提效装置主视图。

19.其中,1、水封;2、进液管;3、第一挡板;4、第二挡板;5、第三挡板;6、第四挡板;7、第五挡板;8、第六挡板;9、第七挡板;10、氨水溢流管;11、焦油出油管;12、观察检修口;13、焦油导流管;14、焦油存储箱。

具体实施方式

20.下面结合附图对本实用新型及实施过程做进一步描述:

21.参见图1为原氨水循环系统流程图,小方格代表4m*4m大小的循环池,由入口处1号池依次按照流向编为30号池,圆柱代表直径3.9m*4m缓冲罐;

→

代表混合液由1号池依次溢流到5号池后,进入缓冲罐,经过缓冲罐依次缓冲后进入6号池,依次流向30号氨水池;方框带箭头表示混合液由距离池子底部60公分的1000mm*1000mm流通孔径通过。

22.如图2和图3所示,本实用新型通过研究焦油澄清原理,将循环水池改为澄清槽,即撤掉原有焦油氨水缓冲罐,放弃循环水池,制造三条并联长19.8m*高5m*宽4米的澄清槽,在每个澄清槽中间加七个底部全通的挡板(前六个挡板离槽底部1米高,最后一个挡板离槽底部1.5m),强制焦油氨水混合液向下运动后,逐个由底部通过七个挡板,最终在澄清槽尾部汇集,上部氨水通过氨水溢流管10自流到氨水存储罐中,中下部焦油插入焦油导流管13,利用液位压差将底部焦油抽出进入焦油存储箱14中,进而通过焦油出油管11进入焦油池中,在澄清槽中加装挡板后,焦油氨水混合液利用冷热对流原理(进口热氨水在挡板下方进入,与上部冷氨水会对流换热)强制下翻过程,焦油自重进行分层,挡板底部全通,扩大流通面积,降低流速,更好利于焦油自重澄清分层。

23.焦油氨水混合液从澄清槽的一端进入后,先经过水封1,然后依次通过7个挡板,最后上部氨水由氨水溢流管10自流到氨水存储罐中,在澄清槽的另一端中间上层设置一个

1000mm*800mm*900mm的焦油存储箱14,焦油存储箱14底部开口插入焦油导流管13,焦油导流管13另一端插入澄清槽底部,下部焦油由于液位差,被压到上方焦油存储箱14,然后通过焦油出油管11进入焦油池中。

24.澄清槽中加装7个挡板距离底部1m以下全部联通,利用连通器原理,每个隔仓会充满焦油氨水混合液,焦油氨水混合液进入澄清槽后,氨水连续流动过程中由于挡板作用,混合液会冷热对流换热强制下翻依次通过每个挡板,由于挡板间下方流通口径较原有氨水循环池1000mm*1000mm变为4000mm*1000mm,大大增加,这样降低了混合液流速,使得焦油更好的澄清,原有氨水循环池由于流通口径小、流速快,在流通一定时间后,大部分混合液在上方流通,经过本实用新型改造后,混合液在挡板作用下,会自动下翻,下翻过程中更有利用焦油氨水的澄清;焦油氨水混合液是利用焦油氨水比重不同进行自重澄清,焦油比重较大会沉降在焦油澄清槽下方,氨水比重较轻,会上浮在焦油澄清槽上方,从而实现焦油和氨水分离。

25.使用时,由电捕焦出来的焦油氨水混合液由进液管2进入澄清槽,经过水封1后,上部溢流到第一挡板3,在第一挡板3作用下,混合液下翻依次通过第二挡板4、第三挡板5、第四挡板6、第五挡板7、第六挡板8、第七挡板9,期间混合液依次由挡板下方流通后溢满下翻至下一块挡板,由于底部孔径较原来1000mm*1000mm变为1000mm*4000mm,混合液流通速度降低,并且混合液进行强制下翻,过程中更好有利于焦油和氨水自重分离,比重大的焦油沉降到焦油澄清槽下方,比较轻的氨水上浮到焦油澄清槽上方最后由氨水溢流管10收集到氨水存储罐中后,由氨水泵循环送入荒煤气桥管处和电捕焦进行循环,而澄清槽下方焦油,利用焦油存储箱14中焦油导流管13排出到焦油存储箱14中,经焦油出油管11送入焦油池中,焦油导流管13下端插在焦油澄清槽底部,利用液位差将底部焦油排出,从而实现焦油和氨水分离,得到焦油产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1