往复式压缩机立式折转触碰气液分离器的制作方法

1.本实用新型涉及往复式压缩机设备分离器装置的结构改进技术,尤其是往复式压缩机立式折转触碰气液分离器。

背景技术:

2.往复式压缩机属容积型压缩机。是指通过气缸内活塞或隔膜的往复运动使缸体容积周期变化并实现气体的增压和输送的一种压缩机。根据作往复运动的构件分为活塞式和隔膜式压缩机。

3.气液分离器可安装在气体压缩机的出入口,用于气液分离,以及在分馏塔顶冷凝冷却器后气相除雾,各种气体水洗塔、吸收塔及解析塔的气相除雾等。气液分离器也可应用于气体除尘,油水分离及液体脱除杂质等多种工业及民用场合。气液分离器采用的分离结构很多,其分离方法有:重力沉降、折流分离、离心力分离、丝网分离、超滤分离、填料分离等。

4.往复式压缩机在正常运行过程中,为了减少或消除压缩气体中的油、水及其他冷凝液,必须在气体管路中设置气液分离器,以根据气体和液体的重度差别,利用气流方向和速度改变时的惯性作用,使液体和气体互相分离。

5.目前,现有技术中往复式压缩机工作系统中,主要采用立式螺旋板式气液分离器,如附图1、2所示,气体沿进气管进入螺旋板后,气流速度增大,经内筒再做360度折转,流速急剧下降,重度较大的液滴向下降落,而气体向上运动经出气管流出,其主要布置于气路流程中的缓冲器与冷却器之后。然而,这类螺旋板制作工艺较为复杂,而且不能确保加工尺寸与设计尺寸在允许误差范围之内,再加之对容器焊接要求较高,经久使用后,易发生气体短路,并致弱化气液分离效果,更进一步增加了操作与维护的成本。

技术实现要素:

6.本实用新型的目的是提供往复式压缩机立式折转触碰气液分离器,克服以上技术缺陷。

7.本实用新型的目的将通过以下技术措施来实现:一种复式压缩机立式折转触碰气液分离器,包括筒体7以及其中安装的气液折转装置、气液分离装置和液体排出装置;其中,气液折转装置包括排气接管、锥形接管和内筒,气液分离装置包括挡板和锥形分离板,液体排出装置包括椭圆形底封头、等径三通和排污口;筒体内中上部固定安装气液折转装置,筒体内下部安装气液分离装置,气液分离装置下侧安装液体排出装置,筒体上、下端分别安装椭圆形顶封头和椭圆形底封头,排气接管上端向上伸出椭圆形顶封头,排气接管下端通过锥形接管扩径连接内筒,在内筒下方安装有中部上凸的锥形分离板,锥形分离板顶部竖立固定挡板,椭圆形底封头底面向下侧连接出等径三通,等径三通水平连接一管线,该管线一端连接排污口;筒体上部外壁上开口并安装入口法兰,排气接管顶端安装出口法兰。

8.尤其是,内筒底端边缘通过垫块固定连接在筒体内壁上。

9.尤其是,至少三个挡板呈辐射状竖立安装在锥形分离板顶部。

10.尤其是,锥形分离板下侧通过竖立安装的撑板固定连接在筒体下部内壁上。

11.尤其是,筒体下部外壁竖立固定安装槽钢,每个槽钢地段都有水平安装一底板。

12.尤其是,锥形接管上凸锥度为45

°

。

13.尤其是,锥形分离板上凸锥度为15

°

。

14.尤其是,筒体下部外壁开口安装第一液位计接口。

15.尤其是,等径三通下侧水平管线另一端连接安装第二液位计接口。

16.本实用新型的优点和效果:气体经过内筒发生折转,触碰分离装置发生重度沉降,气液分离效果理想显著;使气液分离效率不低于85%,误差波动比小,支持压缩机稳定运行。构造结构简单易行,易于加工,投资低,便于维护与清洗。

附图说明

17.图1为现有技术中立式螺旋板式气液分离器结构示意图。

18.图2为现有技术中立式螺旋板式气液分离器的螺旋板结构示意图。

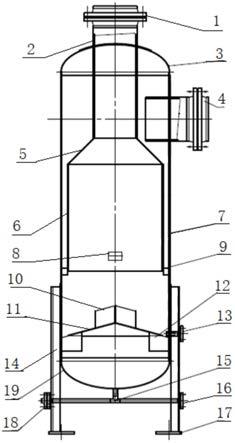

19.图3为本实用新型实施例1结构示意图。

20.图4为本实用新型实施例1中的气液折转装置结构示意图。

21.图5为本实用新型实施例1中的气液分离装置结构示意图。

22.附图标记包括:

23.出口法兰1、排气接管2、椭圆形封头3、入口法兰4、锥形接管5、内筒6、筒体7、铭牌8、垫块9、挡板10、锥形分离板11、撑板12、第一液位计接口13、槽钢14、等径三通15、第二液位计接口16、底板17、排污口18、椭圆形封头19。

具体实施方式

24.本实用新型原理在于,设计分离方式兼具气流折转分离、气流触碰分离与气流离心分离,在容器中集成安装气液折转装置、气液分离装置和液体排出装置,确保其气液分离的效果。

25.下面结合附图和实施例对本实用新型作进一步说明。

26.实施例1:如附图3、4、5所示,一种复式压缩机立式折转触碰气液分离器,包括筒体7以及其中安装的气液折转装置、气液分离装置和液体排出装置;其中,气液折转装置包括排气接管2、锥形接管5和内筒6,气液分离装置包括挡板10和锥形分离板11,液体排出装置包括椭圆形底封头19、等径三通15和排污口18;筒体7内中上部固定安装气液折转装置,筒体7内下部安装气液分离装置,气液分离装置下侧安装液体排出装置,筒体7上、下端分别安装椭圆形顶封头3和椭圆形底封头19,排气接管2上端向上伸出椭圆形顶封头3,排气接管2下端通过锥形接管5扩径连接内筒6,在内筒6下方安装有中部上凸的锥形分离板11,锥形分离板11顶部竖立固定挡板10,椭圆形底封头19底面向下侧连接出等径三通15,等径三通15水平连接一管线,该管线一端连接排污口18;筒体7上部外壁上开口并安装入口法兰4,排气接管2顶端安装出口法兰1。

27.前述中,筒体7外壁上安装铭牌8。

28.前述中,内筒6底端边缘通过垫块9固定连接在筒体7内壁上。

29.前述中,至少三个挡板10呈辐射状竖立安装在锥形分离板11顶部。

30.前述中,锥形分离板11下侧通过竖立安装的撑板12固定连接在筒体7下部内壁上。

31.前述中,筒体7下部外壁竖立固定安装槽钢14,每个槽钢14地段都有水平安装一底板17。

32.前述中,锥形接管5上凸锥度为45

°

。

33.前述中,锥形分离板11上凸锥度为15

°

。

34.前述中,筒体7下部外壁开口安装第一液位计接口13。

35.前述中,等径三通15下侧水平管线另一端连接安装第二液位计接口16。

36.本实用新型实施例中,如附图4所示,气液折转装置包括45

°

角的锥形接管5、内筒6与排气接管2;首先,将排气接管2与锥形接管5对焊,再将其与内筒6对焊,然后再将气液折转装置整体通过四至八块垫块9焊接固定于分离器的筒体7内部。当气体由连接在入口法兰4上的进气接管进入分离器的筒体7内后,首先便经过锥形接管5进入内筒6与筒体7之间的狭小区域,并沿筒体7内壁进行旋转运动,此时气液速度急剧增大,加之离心力作用,液体迅速甩至筒体内壁,便于沉降,而至内筒6边缘时气体做向上折转,流速迅速下降,重度较大的液滴便向下降落,而气体向上运动经排气接管2排出。

37.本实用新型实施例中,如附图5所示,气液分离装置主要包括四块挡板10、一个锥形分离板11和四块撑板12;气液分离装置焊接固定于筒体7内底部靠近椭圆形封头19的内壁上,挡板10焊接固定于锥形分离板11顶部中心之上,挡板10外形为菱形平板状。挡板10与锥形分离板11通过四块撑板12焊接固定于筒体7内下部。当气液经气液折转装置下降后,气体首先触碰气液分离装置的四块挡板10和锥形分离板11,使液滴附在挡板10和锥形分离板11壁面上,并沿壁面降落,集聚在筒体7内底部,气体经挡板10和锥形分离板11的垂直触碰,使气液最终分离,而液体或油在自身重力作用下,进入液体排出装置,即由椭圆形底封头19内底汇聚通过等径三通15流入最后的排污口18排出。

38.本实用新型实施例中,液体排出装置主要汇聚两部分液体,其中一部分是经气液折转装置除去的液体,另一部分是气液分离装置除去的液体,液体排出装置包括排污管线与液位管线,主要使排污管线与液位管线通过等径三通15焊接固定于筒体7底部的椭圆形底封头19正下方,椭圆形底封头19在集聚筒体7内的液体后经排污口18最终排出,筒体7下方通过等径三通15向下连接一水平安装的排污管线与液位管线,该管线两端分别连接一法兰,作为第二液位计接口16和排污口18,以便分别安装液位计或排污,同时,第二液位计接口16和第一液位计接口13共同构成液位双法兰结构,便于安装液位计,用以准确监控分离器中液体液位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1