一种用于原油高温氧化反应的反应釜装置

1.本实用新型属于油田化学分析技术领域,涉及一种反应釜,尤其涉及一种用于原油高温氧化反应的反应釜装置。

背景技术:

2.火驱即火烧油层。针对高粘度的稠油油藏,部分油田采用了向油层注入空气,通过原油的自燃或人工点火,使地层部分原油就地燃烧,利用燃烧前缘推动原油的热采方法。火驱具有稠油开采的多种驱油效果,是目前热效率最高、最能体现节能减排的一项采油技术。研究发现原油在多孔介质中发生了一系列的氧化反应,这些反应可以划分为三个阶段:低温氧化、燃料沉积和高温氧化。原油重质组分含量越高,三个反应阶段的活化能也越大。低温氧化引发原油加氧脱氢、芳构化、交联等反应,氧化反应使分子量增加原油粘度增加;随着氧化反应的进行环境温度的升高,大部分热量提供原油发生烃类裂化反应,分子量较高的烃类裂化为低碳烃,使原油低温挥发组分增多粘度降低。

3.随着火驱热采试验的进行,对于原油与空气反应过程的研究成为热点,为了研究原油的各个氧化阶段,需要有一种反应装置来模拟不同温度条件下的原油氧化过程,同时获得一定量的氧化反应产物用于进一步的分析研究。原油氧化反应温度范围为200~600℃,现有技术中的小型反应釜搅拌杆密封装置均无法耐受,能够耐受500℃高温的反应釜造价非常昂贵,不利于推广使用。且常见反应釜中的原料原油和产物混合在一起,不利于后续产物分析研究。因此,需要一种安全、廉价的且具有粗分功能的反应装置,为火驱试验的室内研究提供设备支撑。

技术实现要素:

4.本实用新型的目的是提供一种集原油氧化反应和产物分离于一体的用于原油高温氧化反应的反应釜装置。

5.为实现上述目的,本实用新型所采用的技术方案是:一种用于原油高温氧化反应的反应釜装置,包括支座和加热炉,支座上固接有连接座,连接座上安装有减速机,减速机的动力输出轴伸入连接座内;连接座内设有水循环冷却系统;该加热炉包括加热炉体,加热炉体内安装有反应釜,反应釜内设有内衬,内衬的上端水平伸出形成支撑边沿,支撑边沿放置于反应釜的上端的台阶上,内衬为活动部件;反应釜内部被内衬分隔为两个连通的空间;

6.反应釜顶部设有可打开可盖合的釜盖,釜盖内设有氧气输入管路、氧气输出管路和温度压力测量管路;氧气输入管路和氧气输出管路均与反应釜、釜盖和内衬围成的空间相通;釜盖上设有安装孔,该安装孔内设有搅拌杆,搅拌杆下端安装有搅拌桨,搅拌桨位于内衬内;搅拌杆上端穿过支座伸入连接座内,并与减速机的动力输出轴相连,搅拌杆和该动力输出轴的连接处与连接座之间设有石墨密封件。

7.本实用新型反应釜装置通过在搅拌杆外设置螺旋型散热套管、搅拌杆与马达连接处设置水循环冷却系统来实现搅拌杆动件在高温高压条件下的密封效果。釜内多孔内衬的

设置实现了在降温阶段对原油氧化产物的分离收集,本装置适于100~600℃温度条件下原油的氧化反应,可对反应产物进行分离,克服了反应釜高温密封的困难,排除原油氧化后原料组分的干扰,完全满足对原油氧化模拟研究的需要。

附图说明

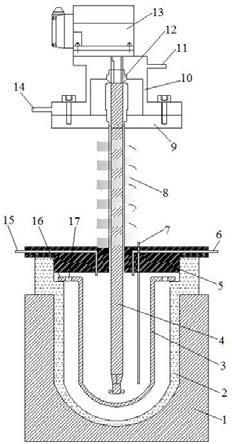

8.图1是本实用新型反应釜装置的示意图。

9.图2是本实用新型反应釜装置内衬外冷凝油相的气质联用谱图。

10.图3是本实用新型反应釜装置内衬中混合油相的气质联用谱图。

11.图4是本实用新型反应釜装置内衬中反应前油相的气质联用谱图。

12.图1中:1.加热炉,2.反应釜,3.内衬,4.搅拌杆,5.釜盖,6.氧气输入管路,7.温度压力测量管路,8.散热套管,9.支座,10.连接座,11.冷凝水出口,12.石墨密封件,13.减速机,14.冷凝水入口,15.氧气输出管路,16.支撑边沿,17.通气孔。

具体实施方式

13.下面结合附图和具体实施方式对本实用新型进行详细说明。

14.如图1所示,本实用新型反应釜装置,包括支座9和加热炉,支座9上固接有连接座10,连接座10上安装有减速机13,减速机13的动力输出轴伸入连接座10内;连接座10内设有水循环冷却系统,该水循环冷却系统的冷凝水入口14的高度位置低于该水循环冷却系统的冷凝水出口11的高度位置。

15.该加热炉包括耐火砖砌成的中空的加热炉体1,加热炉体1内安装有反应釜2,反应釜2上端的内壁上设有台阶;反应釜2内设有纵截面形状为u形的内衬3,内衬3的上端水平伸出形成支撑边沿16,支撑边沿16放置于反应釜2上端内壁的台阶上。

16.撑边沿16上设有2~10个直径3~10 mm的通气孔17,反应釜2内部空间被内衬2分隔为两个通过通气孔17连通的空间。

17.内衬3的直径为反应釜2釜筒内径的1/3~1/2。内衬3采用不锈钢、石英或陶瓷制成。

18.反应釜2釜体圆筒竖直放置,该釜体圆筒壁厚30~50 mm,采用316型不锈钢铸造而成。

19.反应釜2顶部设有可打开可盖合的釜盖5,釜盖5为法兰密封盖,采用耐高温金属缠绕垫片配合法兰进行密封;釜盖5内设有氧气输入管路6、氧气输出管路15和温度压力测量管路7;氧气输入管路的一端与反应釜2、釜盖5和内衬3围成的空间相通,氧气输入管路6的另一端伸出釜盖5外;氧气输出管路15的一端与反应釜2、釜盖5和内衬3围成的空间相通,氧气输出管路15的另一端输出釜盖5外;温度压力测量管路7的一端位于内衬3内,另一端伸出釜盖5外与压力表连通。

20.釜盖5上设有安装孔和螺旋形的散热套管8,散热套管8下端与釜盖5密封焊接,散热套管8上端与支座9密封焊接;该安装孔内设有搅拌杆4,搅拌杆4的下端安装有搅拌桨,搅拌桨位于内衬3内;搅拌杆4的上端依次穿过散热套管8和支座9伸入连接座10内,并与减速机13的动力输出轴相连,散热套管8套在搅拌杆4上,搅拌杆4和动力输出轴的连接处与连接座10之间设有石墨密封件12,连接座10内的水循环冷却系统用于冷却石墨密封件12。

21.散热套管8为螺旋形套管以增加散热面积,使得搅拌杆4从釜盖5到支架9之间逐步降温,经测量釜盖5处的温度为500℃时,支架9处的温度为200℃左右,再经过水冷系统的降温使得搅拌杆4降温到石墨密封件12可耐受的安全温度范围。

22.搅拌桨采用螺带式搅拌桨。

23.散热套管8、支座9和连接座10均采用不锈钢制成。

24.使用本实用新型反应釜装置:

25.反应准备阶段:选择高粘度稠油为试验原油。将反应原油注入内衬3中,盖上釜盖5,拧紧密封法兰,通入氧气置换出反应釜2内的空气,持续向反应釜2内加入氧气至反应釜2内氧气气压为0.1~0.5mpa。向水循环冷却系统中通入冷却水,开启搅拌马达,搅拌马达通过减速机驱动搅拌杆4转动,搅拌杆4带动搅拌桨旋转,搅拌内衬3内的原油。

26.反应阶段:将反应釜2内的温度逐步升至500℃,调节控温以保持500℃氧化反应4小时。反应原油放置在内衬3中,由于内衬3将反应釜2内的空间隔为两个相通的部分,在反应阶段,原油挥发组分和氧气在该两部分空间内均可反应。控制氧气气压和原油的加入量可以调节产物收率。

27.反应降温阶段:当反应时间达到后,停止加热,自然冷却降温。随着反应釜2内温度的降低,反应产物逐步冷凝。反应釜3自然冷却至室温后,打开釜盖5,先收集内衬3中的反应产物,然后,将内衬3从反应釜2中取出,收集反应釜2内以及内衬3外壁上的反应产物。

28.在内衬3与反应釜2之间收集到的油相为第一混合物,为浅褐色液体,其气质联用谱图,如图2。第一混合物为反应产物的混合物或原油中未反应完全的挥发组分及反应产物的混合物。通过气质联用仪检测第一混合物的成分组成可判断原油是否已充分反应。

29.在内衬3中收集到的油相为第二混合物,为黑色粘稠液体,伴有少量黑色固体,其气质联用谱图,如图3。第二混合物的组成为原油中不挥发组分和反应产物的混合物或者为原油中不挥发组分、未反应完全的挥发组分和反应产物的混合物。

30.反应前稠油的气质联用谱图,如图4。

31.采用气质联用仪可以对产物中沸点低于400℃的组分进行表征,在一般非极性色谱柱,直链烃和芳烃可以形成尖锐色谱峰,环烷基由于吸附性较强无法形成尖锐的色谱峰,环烷烃在色谱图中表现为连续的不规则谱峰。与图4比较,图3中第二混合物组分峰较少,基线受到原油基质的影响向上漂移,说明组分主要为未反应的环烷基稠油,不利于反应产物的分析和识别。图2中不规则谱峰较少,说明第一混合物中无环烷基稠油,其组分均为反应产物,从而可以判断原油中的挥发组分已完全反应。对冷凝油样的全面分析可以获得产物的组成特征。

32.由于反应产物分别冷凝到反应釜2的内外两个部分,实现了分空间冷凝。因此,本实用新型反应釜装置通过在反应釜2内设置内衬3实现了对原油氧化产物的分离作用。

33.本实用新型反应釜装置通过在搅拌杆外设置螺旋形的散热套管8、在搅拌杆4与减速机连接处设置水循环冷却系统实现搅拌杆4动件在高温高压条件下的密封效果,使得反应釜2能在100~600℃的温度下保持密封性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1