超高真空碳化硅原料合成炉系统的制作方法

1.本实用新型涉及碳化硅合成技术领域,尤其涉及一种超高真空碳化硅原料合成炉系统。

背景技术:

2.目前,碳化硅半导体是一种化合物半导体,具有宽带隙、高热导率、高临界击穿电场、高载流子饱和漂移速度以及极好的化学稳定性等特点,适合于制造高温、高频、高功率、抗辐射、抗腐蚀的电子器件,可广泛应用于固体照明、航空航天、通讯、海洋勘探、地震预报、石油钻井、汽车电子化等重要领域,被称为第三代半导体的典型材料。

3.要使用pvt法得到高质量的碳化硅单晶,必须采用高纯度的碳化硅粉体原料。现有技术中,碳化硅粉体的制备方法多采用高温固相合成方法,是将高纯硅粉和高纯碳粉按一定摩尔比例混合均匀后放入坩埚,将坩埚置于真空加热设备中,经过一系列高温热处理工序,将混合物合成为碳化硅粉体化合物的过程。

技术实现要素:

4.本实用新型的目的在于提供一种超高真空碳化硅原料合成炉系统,由其制备的高纯碳化硅粉体原料能够广泛用于半导体碳化硅单晶体的生长及高纯碳化硅陶瓷样品的制备。

5.为达到上述目的,本实用新型采用如下技术方案:

6.一种超高真空碳化硅原料合成炉系统,包括:炉室,所述炉室采用圆筒形立式双层水冷结构,且所述炉室的底盘具有单独水冷;所述炉室装配有炉盖,所述炉盖采用平面式双层水冷结构,且所述炉盖与电动升降机的提升座连接、可由升降机提升并侧向旋开;

7.样品支撑机构,所述样品支撑机构包括导向架,所述导向架由线性导轨和滚珠丝杠通过电机带动其升降运动;所述导向架安装有坩埚杆,所述坩埚杆为中空水冷结构、并放置有坩埚托盘及坩埚,且所述坩埚杆由波纹管密封、并用光栅尺显示所述坩埚的位置;

8.感应加热组件,所述感应加热组件包括水冷电极组件,所述水冷电极组件包括平面水冷结构式电极法兰、以及铜质中空水冷结构式电极棒,所述电极法兰与所述炉室的侧面法兰连接、并采用金属密封或氟橡胶密封,所述电极棒分别与感应线圈的出线端子连接、且所述电极棒与所述电极法兰采用金属密封或氟橡胶密封,所述电极法兰的大气一侧配有防触电保护防护罩;

9.红外测温组件,所述红外测温组件安装于所述炉盖的顶部、用于测量炉室内部的热场温度,所述红外测温组件包括红外测温仪、以及与所述红外测温仪连接的支撑部件,且所述红外测温仪的位置能够沿x轴、y轴、z轴方向调整;

10.压力测量组件,所述压力测量组件安装于所述炉室的侧面、与侧面法兰连接,且所述压力测量组件包括测量接管焊件、高真空规管、低真空规管、薄膜规管、及压力表,用于所述炉室的内部真空度测量及压力控制测量;

11.气路单元子系统,所述气路单元子系统包括真空获得、压力控制及进气装置,所述真空获得由闸板阀、泵抽弯管和分子泵实现主抽管路,由角阀、波纹管和机械泵实现旁抽管路,所述压力控制包括可控蝶阀、过滤器、截止阀及波纹管,所述进气装置包括特气盘、质量流量控制器及进气截止阀;

12.水路单元子系统,所述水路单元子系统采用封闭式不锈钢材质分水器、安装有压力表和放气阀,所述分水器通过橡胶管连接、且进水回水颜色区分,每个支路的进回水均装有球阀,且回水装有数显流量和温度监测计、带有温度与流量的信号输出。

13.实际应用时,所述超高真空碳化硅原料合成炉系统还包括:安装机台,所述安装机台由碳钢型材焊接制成、表面喷塑,且所述安装机台的顶端面采用不锈钢板装饰,用于放置所述炉室、所述电动升降机、所述闸板阀、所述泵抽弯管、及所述分子泵;所述样品支撑机构位于所述安装机台之下,且与所述炉室的底盘固定。

14.实际应用时,所述超高真空碳化硅原料合成炉系统还包括:自动控制单元子系统,所述自动控制单元子系统包括高频电源、电气柜、软硬件及配套线缆,所述电气柜与所述安装机台连接固定,且所述电气柜安装有护栏。

15.其中,所述炉室采用奥氏体不锈钢制成、氩弧焊接,表面进行抛光处理;所述炉室焊有多种规格的法兰接口,所述法兰接口采用金属垫圈密封或氟橡胶圈密封。

16.具体地,所述法兰接口包括工艺气体进气口、解除真空进气阀接口、主抽阀接口、旁抽阀接口、真空测量规管接口、连接感应线圈的电极法兰口、样品支撑机构连接口、冷却水进回水接头及备用法兰口。

17.进一步地,所述炉盖采用奥氏体不锈钢制成、氩弧焊接,表面进行抛光处理;所述炉盖焊有红外观察窗法兰接口、冷却水进回水接头,且所述法兰接口采用金属垫圈密封或氟橡胶圈密封。

18.更进一步地,所述导向架能够实现快速和慢速两种运动速度,慢速升降由交流伺服电机、高精度谐波减速器联合驱动,运动速度不高于20mm/h;快速升降由带失电刹车功能的交流伺服电机、同步带联合驱动,运动速度不低于50mm/min。

19.再进一步地,所述气路单元子系统的所述真空获得的极限真空能够达到8

×

10

‑5pa。

20.相对于现有技术,本实用新型所述的超高真空碳化硅原料合成炉系统具有以下优势:

21.一、系统真空度高,使用本系统合成的碳化硅粉体原料杂质少、纯度高,能够满足生长高质量碳化硅单晶的需要;

22.二、碳化硅粉体经提纯后再进行碳化硅单晶二次生长对于生产型企业较为经济,节约生产成本;

23.三、系统结构紧凑,布局合理,便于操作和维护。

附图说明

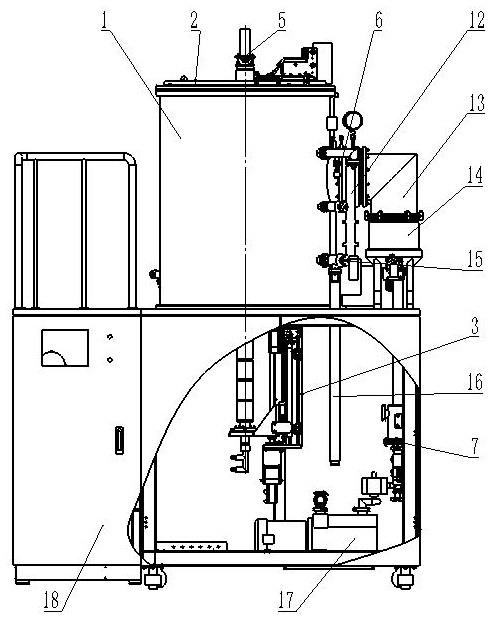

24.图1为本实用新型实施例提供的超高真空碳化硅原料合成炉系统的第一视角结构示意图;

25.图2为本实用新型实施例提供的超高真空碳化硅原料合成炉系统的第二视角结构

示意图;

26.图3为本实用新型实施例提供的超高真空碳化硅原料合成炉系统的第三视角结构示意图;

27.图4为本实用新型实施例提供的超高真空碳化硅原料合成炉系统中样品支撑机构的结构示意图;

28.图5为本实用新型实施例提供的超高真空碳化硅原料合成炉系统中感应热组件的第一视角结构示意图;

29.图6为本实用新型实施例提供的超高真空碳化硅原料合成炉系统中感应热组件的第二视角结构示意图;

30.图7为本实用新型实施例提供的超高真空碳化硅原料合成炉系统中红外测温组件的结构示意图;

31.图8为本实用新型实施例提供的超高真空碳化硅原料合成炉系统中压力测量组件的结构示意图。

32.附图标记:

[0033]1‑

炉室;2

‑

炉盖;3

‑

样品支撑机构;4

‑

感应加热组件;5

‑

红外测温组件;6

‑

压力测量组件;7

‑

气路单元子系统;8

‑

水路单元子系统;9

‑

安装机台;10

‑

自动控制单元子系统;11

‑

电动提升机;12

‑

闸板阀;13

‑

泵抽弯管;14

‑

分子泵;15

‑

角阀;16

‑

波纹管;17

‑

机械泵;18

‑

电气柜;20

‑

导向架;21

‑

线性导轨;22

‑

滚珠丝杠;23

‑

电机;27

‑

光栅尺;28

‑

坩埚杆;29

‑

坩埚托盘;30

‑

波纹管;31

‑

坩埚;32

‑

电极法兰;33

‑

感应线圈;34

‑

电极棒;35

‑

防触电保护防护罩;38

‑

测量接管焊件;39

‑

低真空规管;40

‑

高真空规管;41

‑

压力表;42

‑

薄膜规管。

具体实施方式

[0034]

为了便于理解,下面结合说明书附图,对本实用新型实施例提供的超高真空碳化硅原料合成炉系统进行详细描述。

[0035]

本实用新型实施例提供一种超高真空碳化硅原料合成炉系统,如图1

‑

图8所示,包括:炉室1,炉室1采用圆筒形立式双层水冷结构,且炉室1的底盘具有单独水冷;炉室1装配有炉盖2,炉盖2采用平面式双层水冷结构,且炉盖2与电动升降机11的提升座连接、可由升降机提升并侧向旋开;

[0036]

样品支撑机构3,样品支撑机构3包括导向架20,导向架20由高精度的线性导轨21和滚珠丝杠22通过电机23带动其升降运动;导向架20安装有坩埚杆28,坩埚杆28为中空水冷结构、并放置有坩埚托盘29及坩埚31,且坩埚杆28的升降由波纹管30密封、并用光栅尺27显示坩埚31的位置,从而良好地实现坩埚31在炉室1中升降运动;

[0037]

感应加热组件4,感应加热组件4包括水冷电极组件,水冷电极组件包括平面水冷结构式电极法兰32、以及两根铜质中空水冷结构式电极棒34,电极法兰32与炉室1的侧面法兰连接、并采用金属密封或氟橡胶密封,电极棒34分别与感应线圈33的出线端子连接、且电极棒34与电极法兰32采用金属密封或氟橡胶密封,电极法兰32的大气一侧配有防触电保护防护罩35;

[0038]

红外测温组件5,红外测温组件5安装于炉盖2的顶部、用于测量炉室1内部的热场温度,红外测温组件5包括红外测温仪36、以及与红外测温仪36连接的支撑部件37,且红外

测温仪36的位置能够沿x轴、y轴、z轴方向调整;

[0039]

压力测量组件6,压力测量组件6安装于炉室1的侧面、与侧面法兰连接,且压力测量组件6包括测量接管焊件38、高真空规管40、低真空规管39、薄膜规管42、及压力表41,用于炉室1的内部真空度测量及压力控制测量;

[0040]

气路单元子系统7,气路单元子系统7包括真空获得、压力控制及进气装置,真空获得由闸板阀12、泵抽弯管13和分子泵14实现主抽管路,由角阀15、波纹管16和机械泵17实现旁抽管路,压力控制包括可控蝶阀、过滤器、截止阀及波纹管,进气装置包括特气盘、质量流量控制器及进气截止阀;

[0041]

水路单元子系统8,水路单元子系统8采用封闭式不锈钢材质分水器、安装有压力表和放气阀,分水器通过橡胶管连接、且进水回水颜色区分,每个支路的进回水均装有球阀,且回水装有数显流量和温度监测计、带有温度与流量的信号输出。

[0042]

相对于现有技术,本实用新型实施例所述的超高真空碳化硅原料合成炉系统具有以下优势:

[0043]

一、系统真空度高,使用本系统合成的碳化硅粉体原料杂质少、纯度高,能够满足生长高质量碳化硅单晶的需要;

[0044]

二、碳化硅粉体经提纯后再进行碳化硅单晶二次生长对于生产型企业较为经济,节约生产成本;

[0045]

三、系统结构紧凑,布局合理,便于操作和维护。

[0046]

实际应用时,本实用新型实施例提供的超高真空碳化硅原料合成炉系统还可以包括:安装机台9,安装机台9由碳钢型材焊接制成、表面喷塑,且安装机台9的顶端面采用不锈钢板装饰,用于放置炉室1、电动升降机11、闸板阀12、泵抽弯管13、及分子泵14;样品支撑机构3位于安装机台9之下,且与炉室1的底盘固定。

[0047]

实际应用时,本实用新型实施例提供的超高真空碳化硅原料合成炉系统还可以包括:自动控制单元子系统10,该自动控制单元子系统10包括高频电源、电气柜18、软硬件及配套线缆,电气柜18与安装机台9连接固定,且电气柜18安装有护栏、其台面上可以供人员进行操作。

[0048]

其中,上述炉室1可以采用奥氏体不锈钢制成、氩弧焊接,表面进行抛光处理;并且,炉室1焊有多种规格的法兰接口,该法兰接口可以采用金属垫圈密封或氟橡胶圈密封。

[0049]

具体地,上述法兰接口可以包括但不限于:工艺气体进气口、解除真空进气阀接口、主抽阀接口、旁抽阀接口、真空测量规管接口、连接感应线圈的电极法兰口、样品支撑机构连接口、冷却水进回水接头及多个备用法兰口等。

[0050]

进一步地,上述炉盖2可以采用奥氏体不锈钢制成、氩弧焊接,表面进行抛光处理;此外,炉盖2焊有红外观察窗法兰接口、冷却水进回水接头,且法兰接口可以采用金属垫圈密封或氟橡胶圈密封。

[0051]

更进一步地,上述导向架20能够实现快速和慢速两种运动速度;其中,慢速升降可以由交流伺服电机、高精度谐波减速器联合驱动,运动速度不高于20mm/h;快速升降可以由带失电刹车功能的交流伺服电机、同步带联合驱动,运动速度不低于50mm/min。

[0052]

再进一步地,上述气路单元子系统7的真空获得的极限真空能够达到8

×

10

‑5pa。

[0053]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限

于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1