一种自调节颗粒破碎机的制作方法

1.本实用新型涉及饲料加工机械领域,尤其涉及一种自调节颗粒破碎机。

背景技术:

2.颗粒破碎机用来将大直径颗粒饲料破碎成小碎粒,以满足动物的饲养需求。采用破碎方法,既可以节省能量消耗,同时可避免生产细小颗粒饲料的难度。破碎机主要由快辊和慢辊,辊距调节机构和机架组成,破碎辊的快辊是固定的,而慢辊的位置是可移动的,当设备运行一段时间后,破碎辊磨损,滚间隙变大,这时可以通过调节机构能调节辊间隙,以满足生产需求。现有的弹簧式的调节机构需要操作工人去调节间隙,而且很难保证辊间隙的一致,造成产成品颗粒大小不一,同时间隙的不一致也会减少破碎辊寿命。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种新型的自调节颗粒破碎机,能够自动调节破碎辊间的间隙,并保持破碎辊间的间距一致。

4.本实用新型通过如下方式解决该技术问题:

5.一种自调节颗粒破碎机,包括间隔布置的前辊与后辊,所述后辊的两端分别连接推动装置,能够在所述推动装置的驱动下靠近或远离所述前辊,其特征在于:还包括传动装置,所述传动装置包括电机以及与电机传动连接的传动杆,所述传动杆插入所述推动装置的调节组件中,所述调节组件能够控制所述后辊的前进后退量。

6.由于推动装置是通过一根传动杆同步控制的,调节组件的调节量也是相同的,能够控制后辊伸出、缩回同等的量。使前辊和后辊间的间隙能够始终保持一致。

7.作为本实用新型的一种优选实施方式,所述推动装置包括气缸与分配阀,所述气缸包括缸体和设于所述缸体内的活塞杆,所述活塞杆具有从所述缸体前端伸出的连接段和从所述缸体后端伸出的调节段,所述连接段与所述后辊连接,所述分配阀套设于所述调节段上,所述调节组件为设于所述分配阀上的调节旋钮,所述调节旋钮与所述调节段通过齿轮齿条结构或蜗轮蜗杆结构传动连接,所述调节旋钮上设有调节孔,所述传动杆伸入所述调节孔内。

8.通过传动杆带动调节旋钮旋转,进而控制活塞杆的伸缩,由此带动后辊前进后退。

9.作为本实用新型的一种优选实施方式,还包括机架,所述机架包括由壁板合围成的破碎区,所述前辊和后辊设于所述破碎区内,所述破碎区的顶部设有盖板,所述盖板对应所述前辊和后辊间隙的位置处具有进料缝,所述破碎区的底部具有底板,所述底板上具有出料口。

10.作为本实用新型的一种优选实施方式,所述后辊的两端与活动轴承座相连,所述活动轴承座设于所述底板上的滑轨上,所述滑轨垂直于所述前辊与后辊布置,所述活塞杆的连接段连接所述活动轴承座。

11.作为本实用新型的一种优选实施方式,所述壁板两侧的外壁上固定有气缸支架,

所述气缸和分配阀固定于所述气缸支架中,所述气缸活塞杆的连接段穿过所述壁板和位于所述破碎区内的活动轴承座相连。

12.作为本实用新型的一种优选实施方式,所述气缸支架上旋设有螺栓,所述螺栓的螺栓头与所述气缸的缸体前端面相抵。通过扳手拧动螺栓调节对气缸的抵顶应力,使气缸产生轻微的向后位移,对后辊的相对位置进行微调,使前辊与后辊间的间隙能够保持一致。

13.作为本实用新型的一种优选实施方式,所述分配阀在调节旋钮的外周面处设有刻度盘,所述调节旋钮上设有指向所述刻度盘的指针。

14.通过观察刻度盘刻度能够确定两个气缸间的不同步的量,以更准确的对气缸进行位置微调,使前辊与后辊间的间距始终保持一致。

15.作为本实用新型的一种优选实施方式,所述电机连接减速箱,所述传动杆穿设于所述减速箱的轴孔中。

16.作为本实用新型的一种优选实施方式,所述传动杆的一端穿出所分配阀的调节旋钮外,所述传动杆的穿出端上设有手轮。当传动装置出现故障时,能够通过手轮来手动对后辊的前后位置进行调节,提高应急反应能力。

17.综合以上,本实用新型的自调节颗粒破碎机,能够自动调节破碎辊间的间隙,并保持破碎辊间的间距一致。取得了显著的使用进步。

附图说明

18.下面结合附图来对本实用新型进行进一步的说明:

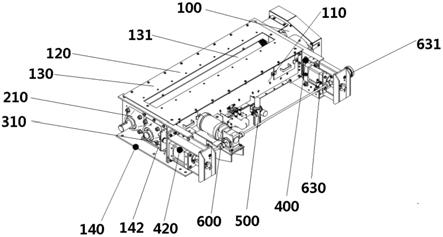

19.图1为本实用新型的立体图;

20.图2为本实用新型的侧剖视图;

21.图3为本实用新型中传动装置的示意图;

22.100

‑

机架,110

‑

壁板,120

‑

破碎区,130

‑

盖板,131

‑

进料缝,140

‑

底板,141

‑

出料口,142

‑

滑轨,200

‑

前辊,210

‑

固定轴承座,300

‑

后辊,310

‑

活动轴承座,400

‑

推动装置,410

‑

气缸支架,411

‑

框架,412

‑

固定板,413

‑

螺栓,414

‑

螺栓头,420

‑

气缸,421

‑

活塞杆,422

‑

缸体,423

‑

连接段,424

‑

调节段,430

‑

分配阀,431

‑

调节旋钮,432

‑

调节孔,433

‑

刻度盘,500

‑

气源,600

‑

传动装置,610

‑

电机,620

‑

减速箱,630

‑

传动杆,631

‑

手轮。

具体实施方式

23.以下通过具体实施例来对本实用新型进行进一步阐述:

24.如图1和图2所示,一种自调节颗粒破碎机,包括机架100、前辊200、后辊300、推动装置400、气源500与传动装置600。

25.机架100包括由壁板110合围成的破碎区120,前辊200和后辊300置于破碎区120内,前辊200和后辊300并列间隔布置并相向旋转。破碎区120的顶部设有盖板130,盖板130对应前辊200和后辊300间隙的位置具有进料缝131,用于进料。破碎区120的底部具有底板140,底板140上具有出料口141,用于输出破碎后的物料。

26.前辊200的两端伸入固定轴承座210中,该固定轴承座210与壁板固定连接。后辊300的两端伸入活动轴承座210中,该活动轴承座210设于底板140上的滑轨142上。该滑轨142垂直于前辊200和后辊300布置。当活动轴承座310沿着滑轨142滑动时,可带动后辊300

靠近或者远离前辊200。

27.推动装置400共两组,分设于破碎区120壁板110外壁的两端,其包括气缸支架410、气缸420和分配阀430。

28.气缸支架410与壁板110外壁固定连接,气缸420固定于气缸支架410中,气缸420包括缸体422和设于缸体422中的活塞杆421,气源500与活塞杆421相连,对活塞杆421施加压力。该活塞杆421包括从缸体422前端伸出的连接段423以及从缸体422后端伸出的调节段424。连接段423穿过壁板110伸入破碎区120,与活动轴承座310相连。调节段424向后穿出气缸支架410。

29.分配阀430固定于气缸支架410上,调节段424穿过该分配阀430,分配阀430上设有调节旋钮431,调节旋钮431与调节段424间通过齿轮齿条配合结构或蜗轮蜗杆结构传动连接。当转动该调节旋钮431时,能够驱动调节段424沿轴向进行伸缩。进而带动后辊300靠近或远离前辊200。

30.调节旋钮431上设有调节孔432。通过伸入调节孔432的扭力杆或传动杆630等转动调节旋钮431,两组推动装置400上的调节孔432的轴线相互重合。

31.结合图2与图3,传动装置600包括电机610、减速箱620和传动杆630,该电机610与减速箱620相连,该传动杆630穿设于减速箱620的轴孔内,传动杆630的两端分别伸入两个分配阀430的调节孔431内。该减速箱620能够调节转速和扭矩输出,从而更好的匹配传动杆630的运行。通过电机610带动传动杆630转动分配阀430的调节旋钮431,实现对活塞杆421的伸缩控制,也就由此实现了后辊300的前进与后退。

32.由于两组分配阀430的调节旋钮431是通过一根传动杆630同步驱动的,因此两个调节旋钮431转过的角度是相同的,能够控制活塞杆421伸出、缩回同等的量。使前辊200和后辊300间的间隙能够始终保持一致。

33.该气缸支架410为一个方形的框架411,框架中部竖置有固定板412,气缸420缸体422的后端面螺栓连接于固定板412的前表面。分配阀430固定于框架411的后内侧表面。

34.由于个体差异的原因,气缸420动作可能存在轻微的不同步,因此,推动装置400还包括旋设于气缸支架410上的螺栓413,该螺栓413的螺栓头414抵住气缸420的气缸体前端面。通过扳手拧动螺栓413调节对气缸420的抵顶应力,使气缸420产生轻微的向后位移,对后辊300的相对位置进行微调,使前辊200与后辊300间的间隙能够保持一致。

35.分配阀430在调节旋钮431的外周面处设有刻度盘433,调节旋钮431上设有指向刻度盘433的指针,通过观察刻度盘433刻度能够确定两个气缸420间的不同步的量,以更准确的通过螺栓对气缸420进行位置微调,使前辊200与后辊300间的间距始终保持一致。

36.该传动杆630的一端穿出分配阀430的调节旋钮431外,传动杆630穿出调节旋钮431外的一端上连接有手轮631,当传动装置600出现故障时,能够通过手轮631来手动对后辊300的前后位置进行调节,提高应急反应能力。

37.但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1