一种微生物肥料原料配制系统的制作方法

1.本实用新型涉及微生物肥料生产领域,具体地说是一种微生物肥料原料配制系统。

背景技术:

2.微生物肥料主要是利用某些微生物的生命活动使作物获得特定的肥料效应,微生物肥料除了包含大量有益微生物之外,还含有很多其他元素,一般微生物肥料包括无机物、磷、钾、有机质、中量元素、微生物菌、微量元素等多种组分,微生物肥料生产时首先将上述组分物料按照特定比例配制成原料,然后将原料搅拌充分混合后,再经过造粒、烘干、冷却等程序形成颗粒肥料,但现有技术中,微生物肥料原料的配制主要是依靠人工完成,工人劳动强度大且生产效率低。

技术实现要素:

3.本实用新型的目的在于提供一种微生物肥料原料配制系统,能够自动实现微生物肥料原料的配制,生产效率大大提高。

4.本实用新型的目的是通过以下技术方案来实现的:

5.一种微生物肥料原料配制系统,包括料斗台、物料斗、入料传输带、配料斗、第一配料传输带、第二配料传输带和搅拌组件,其中料斗台位于地面上侧,且所述料斗台内部设有多个料斗腔,各个物料斗分别设于对应的料斗腔中,入料传输带的输入端位于对应料斗腔中的物料斗输出端下方,入料传输带的输出端设有配料斗,且所述配料斗位于所述第一配料传输带上方,在地面下设有传输料坑,且所述第一配料传输带位于所述传输料坑中,第二配料传输带输入端伸入至所述传输料坑中且与所述第一配料传输带输出端衔接,所述第二配料传输带的输出端位于所述搅拌组件上端,所述物料斗输出端设有第一配料控制阀,所述配料斗输出端设有第二配料控制阀。

6.所述料斗台两侧均设有上料斜坡,在所述料斗台靠近所述第一配料传输带一侧设有料台护栏。

7.所述物料斗上端开口设有可打开的料斗盖。

8.所述传输料坑靠近料斗台一侧内壁上设有支撑配料斗的料斗架,所述传输料坑远离料斗台一侧地面上设有料坑护栏。

9.所述搅拌组件包括搅拌料斗、搅拌驱动装置、传动箱和支撑架,其中传动箱设于所述支撑架上,搅拌料斗和搅拌驱动装置设于所述传动箱上侧,搅拌料斗内设有搅拌桨,传动箱内设有传动组件,所述搅拌桨通过所述搅拌驱动装置驱动旋转,且所述搅拌驱动装置通过所述传动组件传递转矩。

10.所述传动箱下侧设有出料口,且所述出料口设有出料控制阀。

11.所述传输料坑远离料斗台一侧地面上设有控制室。

12.本实用新型的优点与积极效果为:

13.1、本实用新型根据微生物肥料组分较多的特点,利用多个物料斗分别存放不同物料,且物料斗下端的第一配料控制阀按照配比要求输出大于实际配比用量的粗略出料量,而配料斗下端的第二配料控制阀则精确出料,保证配比精度满足要求。

14.2、本实用新型利用物料斗存放物料,利用配料斗精确出料,并且各个配料斗输出的物料通过第一配料传输带和第二配料传输带传输至搅拌组件中完成搅拌混合,整个过程无需人工参与,自动化程度高,并且可以满足连续生产要求,大大提高了生产效率。

15.3、本实用新型在高于地面的料斗台中开设多个料斗腔用于安装各个物料斗,既满足了物料斗数量较多的安装要求,同时工作人员可以直接站在料斗台上打开料斗盖向物料斗中补料,操作简单方便,并且料斗台和传输料坑配合满足高度差需要,使得整个生产布局结构更为紧凑。

16.4、本实用新型在传输料坑远离料斗台一侧地面上设有控制室,控制系统集成于所述控制室中,工作人员可在控制室内实时观察生产情况并及时进行调整。

附图说明

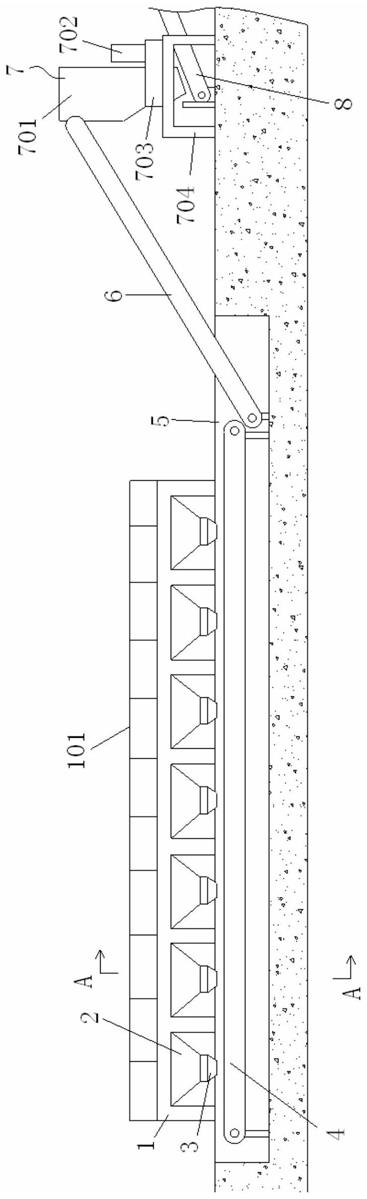

17.图1为本实用新型的主视图,

18.图2为图1中的a

‑

a视图,

19.图3为图1中本实用新型俯视图,

20.图4为图1中的搅拌组件示意图。

21.其中,1为料斗台,101为料台护栏,102为料斗腔,103为上料斜坡,2为物料斗,201为料斗盖,202为第一配料控制阀,3为配料斗,301为第二配料控制阀,302为料斗架,4为第一配料传输带,5为传输料坑,501为料坑护栏,6为第二配料传输带,7为搅拌组件,701为搅拌料斗,702为搅拌驱动装置,703为传动箱,704为支撑架,705为出料控制阀,8为出料传输带,9为入料传输带,10为控制室。

具体实施方式

22.下面结合附图对本实用新型作进一步详述。

23.如图1~4所示,本实用新型包括料斗台1、物料斗2、入料传输带9、配料斗3、第一配料传输带4、第二配料传输带6和搅拌组件7,其中料斗台1位于地面上侧,且如图2所示,所述料斗台1内部设有多个料斗腔102,各个物料斗2分别设于对应的料斗腔102中,入料传输带9的输入端位于对应料斗腔102中的物料斗2输出端下方,入料传输带9的输出端设有配料斗3,且所述配料斗3位于所述第一配料传输带4上方,在地面下设有传输料坑5,且所述第一配料传输带4位于所述传输料坑5中,这样可配合入料传输带9和配料斗3高度,第二配料传输带6输入端伸入至所述传输料坑5中且与所述第一配料传输带4输出端衔接,所述第二配料传输带6的输出端位于所述搅拌组件7上端,所述物料斗2输出端设有第一配料控制阀202,所述配料斗3输出端设有第二配料控制阀301。本实用新型工作时,各种物料分别放置于对应的物料斗2中,第一配料控制阀202则根据不同配比需要控制物料斗2每一次的出料量,且物料斗2每次出料量为大于实际配比用量的粗略出料量,这是因为物料斗2主要用途在于储存足够物料以保证连续生产需要,其体积较大且容纳物料较多,并且随着物料不断输出,其质量重力变化也较大,不宜直接精确配料,物料斗2每次输出的物料经过入料传输带9送入

对应的配料斗3中,配料斗3下端的第二配料控制阀301则按照配比用量实现精确输出,保证配比精度,各个配料斗3输出的物料均落在第一配料传输带4上,并经第一配料传输带4和第二配料传输带6传输送入搅拌组件7中实现搅拌混合。所述第一配料控制阀202和第二配料控制阀301均为本领域公知技术,其可采用成熟的市购产品,或者也可以采用如授权公告号为cn202115985u的下料控制阀结构。

24.如图1~2所示,所述料斗台1为混凝土浇注而成,如图3所示,在所述料斗台1两侧均设有上料斜坡103方便上料,在所述料斗台1靠近所述第一配料传输带4一侧设有料台护栏101。

25.如图2所示,所述物料斗2上端开口设有可打开的料斗盖201,补充物料时,控制关闭第一配料控制阀202,工作人员站在料斗台1上并打开所述料斗盖201即可将物料倒入物料斗2中。

26.如图2所示,所述传输料坑5靠近料斗台1一侧内壁上设有用于支撑所述配料斗3的料斗架302,所述传输料坑5远离料斗台1一侧地面上设有料坑护栏501。

27.如图1和图4所示,本实施例中,所述搅拌组件7包括搅拌料斗701、搅拌驱动装置702、传动箱703和支撑架704,其中传动箱703设于所述支撑架704上,搅拌料斗701和搅拌驱动装置702设于所述传动箱703上侧,搅拌料斗701内设有搅拌桨,传动箱703内设有传动组件,所述搅拌驱动装置702通过所述传动组件传递转矩驱动所述搅拌桨旋转,进而实现物料搅拌混合。本实施例中,所述搅拌驱动装置702为伺服电机,所述传动组件为链轮链条传动组件,其中主动链轮安装于伺服电机输出轴上,从动链轮设于所述搅拌桨的桨轴上。

28.如图4所示,所述传动箱703下侧设有出料口,且所述出料口设有出料控制阀705,搅拌时出料控制阀705关闭,等物料搅拌达到设定时间后,出料控制阀705开启输出搅拌好的原料,所述出料口下侧设有出料传输带8用于将搅拌好的原料送至下一工序,并且整个设备通过系统控制保证这一批次原料出净后,下一批次物料才输入搅拌料斗701中。所述出料控制阀705和第一配料控制阀202、第二配料控制阀301结构相同。

29.所述入料传输带9、第一配料传输带4、第二配料传输带6均为本领域公知技术。本实施例中的各个传输带结构相同,均为一端设有主动辊,另一端设有从动辊,且主动辊通过伺服电机驱动旋转,进而带动传输带移动实现传输。

30.本实用新型可根据不同原料配比需要调整第一配料控制阀202和第二配料控制阀301的输出量参数,也可以根据生产需要调整入料传输带9、第一配料传输带4、第二配料传输带6的传输速度,保证前后批次原料不发生影响,比如只有当第一配料传输带4上的物料全部进入第二配料传输带6后,各个配料斗3才再次下料。如图2~3所示,在所述传输料坑5远离料斗台1一侧的地面上设有控制室10,控制系统集成于所述控制室10中,工作人员可在控制室10内实时观察生产情况并及时进行调整。

31.本实用新型的工作原理为:

32.本实用新型工作时,各种物料分别放置于对应的物料斗2中,微生物肥料包括无机物、磷、钾、有机质、中量元素、微生物菌、微量元素等多种组分,本实施例中共设有七个物料斗2分别承装上述物料,物料斗2下端的第一配料控制阀202根据不同配比需要控制每一次的出料量,且物料斗2每次出料量为大于实际配比用量的粗略出料量,物料斗2每次输出的物料经过入料传输带9送入对应的配料斗3中,配料斗3下端的第二配料控制阀301则按照配

比用量实现精确输出,保证配比精度,各个配料斗3输出物料均落在第一配料传输带4上,并经第一配料传输带4和第二配料传输带6传输送入搅拌组件7中实现搅拌混合。

33.本实用新型可根据实际需要调整第一配料控制阀202和第二配料控制阀301的输出量参数,或者根据生产需要调整入料传输带9、第一配料传输带4、第二配料传输带6的传输速度,保证前后不同批次的物料混合互相不会发生影响,比如只有当第一配料传输带4上的物料全部进入第二配料传输带6后,各个配料斗3才再次下料,又如物料搅拌达到设定时间后,出料控制阀705开启输出搅拌好的原料,并且这一批次原料出净后,下一批次物料才陆续输入搅拌料斗701中,工作人员可在控制室10内实时观察生产情况并及时进行调整。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1