用于催化裂化裂解再生烟气的在线检修正压烟尘过滤器的制作方法

1.本实用新型涉及一种烟尘过滤器,具体涉及一种烟气在线检修正压烟尘过滤器,用于催化裂化裂解再生烟气净化,也可用于冶金、有色、电力、水泥、垃圾焚烧等领域的烟气净化。

背景技术:

2.烟尘过滤器是一种治理大气污染物的高效除尘设备,它利用金属、陶瓷或织物材质的滤筒过滤含尘烟气,使固体颗粒物从气体中分离出来,是解决工业烟气颗粒物超低排放的重要设备。

3.相对于其他类型的除尘设备,烟尘过滤器除尘效率可高达99.99%以上,且能有效捕集烟尘中微细粒子。

4.烟尘过滤器因其除尘效果好、清灰能力强、设备紧凑、钢耗少、占地少等优点,广泛应用于钢铁、电力、水泥、有色、垃圾焚烧等各个工业领域,近几年来在石油炼化行业也有一定比例的应用。

5.烟尘过滤器应用于炼化行业催化裂化/裂解再生烟气净化实现了催化裂化再生烟气颗粒物净化“湿改干”的突破,使被列为危废的废催化剂颗粒以干态从烟气中被收集,解决了长久以来湿法洗涤除尘后的危废泥浆不好处理的难题,同时其高效的除尘效率也使催化裂化装置余热锅炉吹灰期间烟气颗粒物排放难以达标的问题得到了解决。

6.烟尘过滤器还可以根据主装置调整工艺流程中的位置,如使用耐高温陶瓷滤筒或金属滤筒时则可放置在余热锅炉前,在进入脱硝系统前除去烟气中的颗粒物,减少了脱硝催化剂的磨损和堵塞,增加了脱硝催化剂的寿命;若放置在余热锅炉后则可使用常规织物滤袋降低投资成本。

7.但由于催化裂化/裂解烟气独特的高温、高湿、低氧含量、正压以及炼化企业大检修间隔时间较长等原因,传统的烟尘过滤器在应用于催化裂化/裂解再生烟气净化时出现了以下问题。

8.裂解烟气为正压烟气,会有一定的高湿、含硫烟气自盖板边缘漏出并迅速降温结露,对烟尘过滤器顶部腐蚀严重,会使除尘器的漏风率越来越来,且无法进行在线修补。

9.2.催化裂化/裂解装置大检修间隔较长,当烟尘过滤器在运行中出现滤筒破损等问题时难以在线检修。虽然部分烟尘过滤器在各仓室进出口设置了停风阀,但由于催化裂化/裂解烟气的高温、正压特性,停风阀并不严密且长使用后易出现故常,即使运行过程中关闭了仓室进出口停风阀,仍有部分高温、低氧烟气进入待检修仓室,同时周围仓室也会通过热传导、辐射传导向待检修仓室传热,使待检修仓室内无法进行人员操作。

10.基于以上问题,传统除尘器应用于催化裂化/裂解再生烟气时会出现漏风率逐渐增大、无法显现检修,不能满足炼化行业长周期运行的要求。

技术实现要素:

11.本实用新型的目的是克服传统烟尘过滤器在正压烟气系统上的应用出现的问题,提出的一种高严密性、低漏风率、可分仓室的用于催化裂化裂解再生烟气的在线检修正压烟尘过滤器。

12.本实用新型的技术解决方案是:用于催化裂化裂解再生烟气的在线检修正压烟尘过滤器,所述过滤器内分成偶数个仓室,每个仓室中部为中箱体,中箱体上部为净气室,中箱体下部为灰斗;中箱体内设置除尘滤筒;过滤器中下部设置入口主烟道,入口主烟道下部设置入口分支烟道,每个仓室对应设置一个入口分支烟道;每个净气室对应设置一个净气室分支烟道;过滤器中上部设置出口主烟道,每个净气室分支烟道连通出口主烟道;过滤器两侧净气室处设置脉冲清灰装置。

13.根据本实用新型实施例,所述入口分支烟道内设置入口分支挡板门,入口分支挡板门为煤气阀门,双阀门设置;采用高严密性煤气阀门保证仓室切断时的密封性。

14.根据本实用新型实施例,所述灰斗内设置灰斗挡板和灰斗导流板;灰斗上设置灰斗人孔门。

15.根据本实用新型实施例,所述净气室内设置净气室导流板,净气室上设置净气室人孔门;所述净气室分支烟道内设置净气室分支挡板门,净气室分支挡板门为煤气阀门,双阀门设置;每个仓室的净气室仅设置一个法兰人孔门,保证净气室的高严密性。

16.根据本实用新型实施例,每个仓室的中箱体内壁均设有中箱体保温层,保证待检修仓室切除后,其余正常运行的高温仓室的传热效应不影响待检修仓室的检修。

17.根据本实用新型实施例,所述偶数个仓室为2、4、或者6个;每个仓室设置仓室换气口,仓室换气口采用法兰盲板密封。

18.根据本实用新型实施例,过滤器外部设置壳体保温层;每个净气室间设置隔板,并安装净气室保温层,保证待检修仓室切除后,其余正常运行的高温仓室的传热效应不影响待检修仓室的检修。

19.根据本实用新型实施例,所述除尘滤筒设置为双节滤筒或三节滤筒,滤料根据烟气特性选择最适宜的材质;除尘滤筒可根据烟尘过滤器在主工艺中的位置选择不同材质,在余热锅炉前时可选用金属滤筒、陶瓷滤筒等耐高温滤筒;在预热锅炉后时可选用织物滤筒。

20.根据本实用新型实施例,所述净气室为高净气室,高度为3.5m;满足多节除尘滤筒的安装。

21.根据本实用新型实施例,所述灰斗导流板为折流板、圆弧板;灰斗导流板可根据具体的烟尘过滤器流场情况设置为不同形式,以保证烟气的稳定均匀,从而增加滤筒使用寿命。

22.所述净气室导流板为可拆卸式,在安装除尘滤筒时拆除相应净气室导流板。

23.仓室换气口采用法兰盲板密封,保证系统的高严密性。

24.净气室分支挡板门采用高严密性煤气阀门,并采用双阀门设置,从而保证仓室切断时的密封性。

25.所述烟尘过滤器中箱体、净气室、灰斗所用材质可根据在主体工艺中的位置不同做相应调整,如在余热锅炉前则采用q355钢材,若在余热锅炉后则采用q235钢材。

26.本烟尘过滤器具体工作流程如下。

27.含尘烟气从烟尘过滤器入口主烟道进入烟尘过滤器,经各仓室的烟尘过滤器入口分支烟道进入不同仓室的烟尘过滤器灰斗,在灰斗挡板和灰斗导流板的作用下均匀地进入各仓室中箱体,在各仓室中经除尘滤筒除去烟气中的颗粒物后进入各仓室的净气室。

28.净烟气在净气室中经净气室导流板作用自净气室分支烟道进入烟尘过滤器出口主烟道排出。

29.除尘滤筒在过滤含尘气体时会在其表面形成粉尘层(滤饼),随着时间的延续,粉尘层逐渐变厚,运行阻力也逐渐变大,当运行阻力达到设定值时脉冲清灰装置开始工作,分期分批对除尘滤筒进行清灰,粉尘层脱落,沉降在烟尘过滤器灰斗中。

30.当某个仓室需要在线检修时,关闭对应仓室的两个烟尘过滤器入口分支挡板门,关闭对应仓室的两个净气室分支挡板门保证原烟气不再进入待检修仓室,即切除待检修仓室。打开对应仓室净气室人孔门和仓室换气口,并向仓室换气口中通入大量新鲜空气置换待检修仓室中的气氛,待仓室内温度降至40℃以下后检修人员可经净气室人孔门进入净气室进行检修。

31.本实用新型的有益技术效果是:(1)排放指标稳定,除尘器出口尘含量可稳定控制在10mg/nm3以下;(2)阻力低,在特定工况下可维持在1000pa以下;(3)可保证灰斗、中箱体、净气室均为高严密性结构;在正压状态运行时也可以保证烟尘过滤器漏风率维持在1%以下,甚至无漏风,防止漏风造成的烟气结露腐蚀等问题;(4)各仓室进出口均设置两个高严密性煤气专用挡板门,保证了单仓室切除时的安全性;(5)在灰斗设置了灰斗挡板和灰斗导流板,在净气室设置了净气室导流板,使气体在烟尘过滤器内均匀稳定流动,一方面防止了滤筒因含尘气流的高速冲刷而磨损,保证了滤筒的长寿命,同时也降低了整个系统的阻力,减少了能耗;(6)在各仓室中箱体之间、净气室之间均设置了隔板及保温层,减弱了单仓室切除后其余正常运行的高温仓室对待检修仓室的传热,增加了在线检修的安全性;(7)设置了单仓室对流换气系统,通过向仓室换气口通入新鲜空气,并与净气室人孔门形成对流,可以迅速置换待检修仓室内的气氛并降温,保证在线检修的安全性;(8)通过采用一系列高严密、低传热措施,确保了装置能安全的分仓室在线检修,部分检修时不影响其余仓室的正常运行,保证了装置的长周期稳定运行。

附图说明

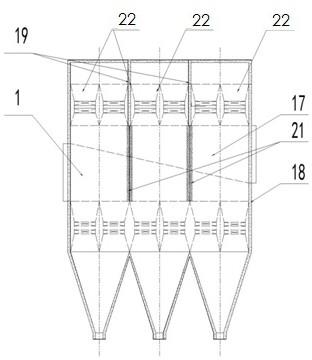

32.图1是用于催化裂化裂解再生烟气的在线检修正压烟尘过滤器正视图。

33.图2是图1的左视图。

34.图3是图1的俯视图。

35.1.入口主烟道;2.入口分支烟道;3.入口分支挡板门;4.灰斗挡板门;5.灰斗;6.灰斗人孔门;7.灰斗导流板;8.中箱体;9.除尘滤筒;10.脉冲清灰装置;11.净气室;12.净气室分支烟道;13.净气室分支挡板门;14.净气室人孔门;15.检修平台;16.净气室导流板;17.出口主烟道;18.壳体保温层;19.净气室保温层;20.仓室换气口;21.中箱体保温层;22.仓室。

具体实施方式

36.下面结合附图对本实用新型做进一步说明。

37.用于催化裂化裂解再生烟气的在线检修正压烟尘过滤器,所述过滤器内分成偶数个仓室22,每个仓室22中部为中箱体8,中箱体8上部为净气室11,中箱体8下部为灰斗5;中箱体8内设置除尘滤筒9;过滤器中下部设置入口主烟道1,入口主烟道1下部设置入口分支烟道2,每个仓室22对应设置一个入口分支烟道2;每个净气室11对应设置一个净气室分支烟道12;过滤器中上部设置出口主烟道17,每个净气室分支烟道12连通出口主烟道17;过滤器两侧净气室11处设置脉冲清灰装置10。

38.所述入口分支烟道2内设置入口分支挡板门3,入口分支挡板门3为煤气阀门,双阀门设置。

39.所述灰斗5内设置灰斗挡板4和灰斗导流板7;灰斗5上设置灰斗人孔门6;所述灰斗导流板7为折流板、圆弧板。

40.所述净气室11内设置净气室导流板16,净气室11上设置净气室人孔门14;所述净气室分支烟道12内设置净气室分支挡板门13,净气室分支挡板门13为煤气阀门,双阀门设置。

41.每个仓室22的中箱体8内壁均设有中箱体保温层21。

42.所述偶数个仓室22为2、4、或者6个;每个仓室22设置仓室换气口20,仓室换气口20采用法兰盲板密封。

43.过滤器外部设置壳体保温层18;每个净气室11间设置隔板,并安装净气室保温层19。

44.所述除尘滤筒9设置为双节滤筒或三节滤筒。

45.所述净气室11为高净气室,高度为3.5m。

46.含尘烟气从烟尘过滤器入口主烟道1进入烟尘过滤器,经各仓室22的烟尘过滤器入口分支烟道2进入不同仓室22的烟尘过滤器灰斗5,在灰斗挡板4和灰斗导流板7的作用下均匀地进入各仓室22的中箱体8,在各仓室22中经除尘滤筒9除去烟气中的颗粒物后进入各仓室22的净气室11。

47.净烟气在净气室11中经净气室导流板16作用自净气室分支烟道12进入烟尘过滤器出口主烟道17排出。

48.除尘滤筒9在过滤含尘气体时会在其表面形成粉尘层(滤饼),随着时间的延续,粉尘层逐渐变厚,运行阻力也逐渐变大,当运行阻力达到设定值时脉冲清灰装置10开始工作,分期分批对除尘滤筒9进行清灰,粉尘层脱落,沉降在烟尘过滤器灰斗5中。

49.当某个仓室22内出现需要检修时,关闭对应仓室22的两个烟尘过滤器入口分支挡板门3,关闭两个对应仓室22的净气室分支挡板门13保证原烟气不再进入待检修仓室22,即切除待检修仓室22。

50.打开对应仓室22的净气室人孔门14和仓室换气口20,并向仓室换气口中通入大量新鲜空气置换待检修仓室中的气氛,待仓室22内温度降至40℃以下后见检修人员可经净气室人孔门14进入净气室11进行检修。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1