乙二酸酯加氢制乙二醇的反应装置

1.本实用新型涉及一种煤化工路线生产乙二醇的装置和工艺,特别是关于乙二酸二甲酯或二乙酯加氢生产乙二醇,采用流化床和固定床反应器联合的适合大规模生产乙二醇的方法。

背景技术:

2.乙二醇是重要的基本有机化工原料,主要作为聚酯的缩聚单体。由于聚酯产业的迅速增长,乙二醇的全球产能接近4000万吨/年。传统的生产路线是基于乙烯

‑ꢀ

环氧乙烷的石油路线,我国的生产远不能满足需求,进口量很大,近十年的进口依赖度一直在70%以上,严重制约了我国聚酯产业的发展。

3.我国资源特点是煤多油少气贫,开发乙二醇生产的煤化工路线具有战略和现实意义。煤化工路线生产乙二醇包括三个反应步骤:(1)耦联:co和亚硝酸酯(甲酯或乙酯)耦联生成乙二酸酯并联产no,(2)加氢:乙二酸酯加氢制乙二醇并联产甲(乙)醇,(3)酯化:no和甲(乙)醇氧化酯化生产亚硝酸甲(乙)酯并联产水。三个反应构成no和甲(乙)醇的循环,总反应是:

4.2co+4h2+0.5o2=(ch2oh)2+h2o

5.显然,该反应与甲醇的反应很接近,因此,与传统的乙烯-环氧乙烷路线相比,煤化工路线具有显著的资源优势。

6.乙二醇的煤化工路线最早在上世纪80年代分别有美国联碳化学和日本宇部化工公司实用新型,我国科学家在90年代开始了基础研究,尤其进入本世纪,国内有多个单位进行了技术开发,并在近十年工业化,迅速发展,已建+在建+拟建产能将达到1500万吨/年。但是,近年来由于石油价格低迷,煤化工乙二醇路线由于单套产能小,投资大,能耗高,难以同石油路线竞争,出现了大面积亏损。

7.因此,煤化工乙二醇的技术发展方向就是如何降低投资,提高单套(即单台反应器的生产能力),将低投资,降低能耗,提高与石油路线的竞争能力。

8.目前的技术中,加氢反应的问题是反应温度窗口较狭窄。一般反应温度越高越好,但是该反应的温度不能高,高了以后会产生很难分离的副产物1,2丁二醇,且高温也会导致铜基催化剂的烧结失活,所以可行的操作温度范围较窄。另一方面,反应器采用的是换热式列管固定床反应器,受传热能力的限制,管径较小,限制了生产能力,一般单套反应器的产能在5万吨/年左右。

9.根据化学反应工程的原理,不同的反应器都有各自的有缺点。在气固反应体系中,能较好解决移热问题的方案是采用流化床反应器,但是,流化床反应的反应效率不如固定床高,而且,对于不同的反应,结合反应的特点,又有不同的具体实施方案。

10.对于乙二酸酯加氢反应,专利文献201110045352(草酸酯催化反应为乙二醇的流化床催化剂)公开了一种用助剂铈、铌做助剂改性的铜催化剂,用于流化床反应器;201110045364(草酸酯通过流化床催化反应生成乙二醇的方法)采用流化床反应器,且催化

剂采用铋和钨改性。虽然文献中说可以得到100%的乙二酸酯转化率,但是实际上却很难达到,因为流化床反应器的特点就是由于气-固流动的非均匀性,尤其大气泡造成的返混的存在,转化效率很难达到很高的水平,更不可能达到100%(即使理论上也无法达到,除非催化剂装填量为无穷大),显然是不具备适用性的,因此,迄今未见有进一步的开发和工业化应用。

技术实现要素:

11.本实用新型的目的就是为了克服上述现有技术存在的生产能力低,限制了大型化生产,以及转化效率难以提高的问题,提供了一种乙二酸酯加氢制乙二醇的反应装置技术,该技术具有结构简单,产能高,转化效率高,特别适合大规模生产的需要。

12.本实用新型的目的可以通过以下技术方案来实现:一种乙二酸酯加氢制乙二醇的反应装置,包括流化床反应器(100)、固定床反应器(200)、过滤器(300)和水蒸气包(400),所述的流化床反应器(100)底部连接原料气进气管(1),顶部连接过滤器(300),过滤器(300)连接固定床反应器(200),所述的水蒸气包(400) 通过循环管路连接流化床反应器(100),结合了流化床反应器移热能力高和固定床反应器转化率高的优点,可以同时实现良好的温度控制和反应器稳定运行。

13.所述的流化床反应器和固定床反应器之间通过含尘气体管线和干净气体管线还连接有过滤器,用以实现细颗粒催化剂的气-固分离,既彻底回收催化剂,减少浪费,由消除了后续固定床反应的堵塞,确保稳定安全运行。

14.所述的流化床反应器包括底部气体分布区、中间反应区、和顶部气固分离区,其中气体分布区内设有气体分布器a、中间反应区内装填有催化剂a和换热管,气固分离区内设有气固分离器,确保反应的同时,实现移热控制反应器温度,并且确保反应气体的均匀分布,稳定反应的操作。

15.所述的换热管通过进水管线和出水管线与水蒸气包构成循环回路;多根并联的换热管均匀设置在反应区,催化剂装填在换热管之间,确保在反应的同时,反应释放出的多余热量生产蒸汽。

16.所述的催化剂a的颗粒大小在20-1000微米之间,优选在50-500微米之间。

17.所述的固定床反应器中装有催化剂b和气体分布器b,且所述催化剂b的颗粒大小在2-10毫米之间,优选在4-8毫米之间,降低了阻力,确保了高的反应效率。

18.所述的固定床反应器为绝热式反应器,结构简单,效率高,降低投资,且所述催化剂b为球形、圆柱形、环形或多孔圆柱形,优选环形,气体阻力低,降低能耗。

19.所述的过滤器内装有过滤管,该过滤管为微孔金属烧结管、陶瓷管、玻璃纤维布袋或有机高分子纤维布袋,且开有三个接口,分别通过含尘气体管线与上游的流化床反应器的顶部相连,通过干净气体管线与下游的固定床反应器相连,再通过催化剂颗粒回流管线与流化床反应器的下部相连,确保了快速连续回收催化剂,净化反应气体,减少下游固定床反应器的堵塞。

20.采用所述装置进行乙二酸酯加氢制乙二醇的反应工艺,包括以下步骤:

21.1.一级反应:原料气通过原料气进气管(1)进入所述流化床反应器(100)的下部空腔,并通过气体分布器a(102)分布均匀后,进入含有催化剂a(101)的流化段,与催化剂a

(101)接触发生乙二酸酯加氢制乙二醇的催化反应,生成乙二醇并联产甲醇或乙醇;

22.2.移热:流化床反应器内发生加氢反应放出的热量一方面使反应气体的温度升高到设定温度即所述流化床反应器的温度,另一方面通过反应气体与换热管的热交换,将多余的反应热移除,并通过进口水管线和出口水管线与水蒸气包构成水循环,在汽包中生产蒸汽;

23.3.气-固分离:流化床反应器内发生加氢反应得到的反应气体进入上部气固分离区,进行气固分离,被反应气体夹带的较大粒度的催化剂颗粒通过重力沉降分离,较小粒度的催化剂颗粒通过气固分离器进行旋风分离,细粒度的催化剂则由含尘气体管线输送到反应器外的过滤器进行彻底过滤分离,过滤得到的细颗粒催化剂通过催化剂回流管线回到流化床反应器的流化段循环利用,得到的干净的反应气体通过干净管线进入下游的固定床反应器,

24.4.二级反应:干净反应气体在固定床反应器进行第二次反应,实现高的转化效率。

25.步骤1进入流化床反应器(100)的原料气的体积组成为乙二酸酯1-5%,其余为氢气等;其中乙二酸酯为乙二酸二甲酯或乙二酸二乙酯;该原料气是配置的混合气。

26.所述流化床反应器的顶部压力为1.5-5.5mpa,因为过高和过低都不利于反应,顶部温度为160-200℃,优选170-190℃,温度过低反应速度低,过高出现负反应;而且,固定床反应器为绝热操作,使得反应温度不断增加,有利于提高转化效率;

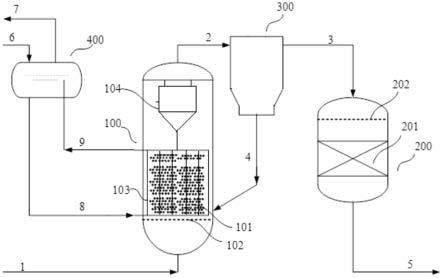

27.步骤3气固分离后进入固定床反应器的干净反应气体中的含固量小于 5mg/nm3;所述固定床反应器为绝热操作;

28.所述流化床反应器的乙二酸二甲酯或乙酯的转化率为80-90%,两个反应器的总乙二酸二甲或乙酯总转化率在95-99%之间。

29.上述流化床反应器和固定床反应器采用的催化剂为现有乙二酸酯加氢制乙二醇的常用催化剂,为铜基催化剂,载体是惰性的二氧化硅。

30.与现有技术相比,本实用新型具有以下优点:

31.1.本实用新型将流化床和固定床进行了串联,利用了流化床和固定床反应各自的优点,克服了各自的缺点,本反应的放热量不高,属于中小放热量体系,催化剂稳定性很好,反应速度不算很高,本实用新型先利用流化床实现良好的移热和温度控制,可以提高单位体积的反应物料的流速,从而提高生产能力,即提出一种高产能反应装置,得到中等的转化效率,再串联结合一个固定床反应器,可以实现单套反应器系统的高产能,降低单位产量的投资、能耗和总成本,提高其与石油化工路线的竞争力;可以较大幅度的副产碳酸二元酯,进一步提高装置的经济效益。

32.2.由于流化床反应器出口气体会夹带较多的催化剂粉尘,简单的串联固定床,会堵塞后续的固定床反应器,为此,本实用新型在两反应器之间设置了过滤器,提高了装置的使用寿命。

附图说明

33.图1为本实用新型乙二酸酯加氢制乙二醇的反应装置示意图。

34.图中标识:流化床反应器100、催化剂a101、气体分布器a102,换热管103、气固分离器104、固定床反应器200、催化剂b201、气体分布器b202、过滤器300、水蒸气包400;

35.原料气进气管1、含尘气体管线2、干净气体管线3、催化剂颗粒回流管线4、总进水管线6、蒸汽产品管线7、进水管线8、出水管线9。

具体实施方式

36.下面结合附图和具体实施例对本实用新型进行详细说明。

37.实施例1:

38.如图1所示,本实施例对应于10万吨乙二醇的生产能力,采用乙二酸二甲酯加氢制乙二醇的反应装置包括,一个流化床反应器100和一个固定床反应器200,且流化床反应器100位于固定床反应器200的上游,即流化床反应后面串联一个固定床反应器,流化床反应器直径1.8米,高15米,固定床反应直径1.3米,高6 米;同时流化床反应器100和固定床反应器200之间通过含尘气体管线2和干净气体管线3还连接有过滤器300,用以实现气-固分离,该过滤器的材质是不锈钢金属颗粒烧结微孔管,可以有效过滤分离细颗粒催化剂;所述流化床反应器100中包括底部气体分布区、中间反应区、和顶部气固分离区,其中气体分布区内设有气体分布器a102、中间反应区内装填有催化剂a101,催化剂装填量为5m3,且催化剂 a101的颗粒大小在50-350微米之间,多根并联的换热管103均匀设置在反应区,催化剂a101装填在换热管之间换热管103,气体分布器a102为孔板式分布器,换热管为不锈钢管式,总面积为100m2,换热管直径为50mm,长6米,共有100根换热管并联;气固分离区内设有气固分离器104,气固分离器104为旋风分离器。所述的换热管103通过进水管线8和出水管线9与水蒸气包400构成循环回路,可产蒸汽2.8吨/hr;

39.固定床反应器200中装有催化剂b201和气体分布器b202,且催化剂b201的颗粒为直径6毫米的圆环形催化剂,环壁厚1.5毫米,环高度为6毫米,装填量为5m3;固定床反应器200为绝热式反应器,且催化剂b201为圆环形;过滤器300内装有过滤管,且过滤管为微孔金属烧结管,过滤器开有三个接口,分别通过含尘气体管线2与上游的流化床反应器100的顶部相连,通过干净气体管线3与下游的固定床反应器200相连,再通过催化剂颗粒回流管线4与流化床反应器100的下部相连,回收的细颗粒催化剂回流到流化床反应。

40.根据上述装置的乙二酸二甲酯加氢制乙二醇的反应工艺包括以下步骤:

41.(1)一级反应:原料气通过原料气进气管1进入流化床反应器100的下部空腔,并通过气体分布器a102分布均匀,进入含有催化剂a101的流化段,与催化剂a101 接触发生乙二酸二甲酯加氢制乙二醇反应,生成乙二醇并联产甲醇,原料气的体积组成为乙二酸二甲酯=2%,其余组分是氢气;

42.(2)移热:流化床反应器100内发生加氢反应放出的热量一方面使反应气体的温度从40℃升高到流化床反应器100的温度175℃,另一方面通过反应气体与换热管103的热交换,将多余的反应热移除,并通过进口水管线8和出口水管线9与水蒸气包400构成水循环,在所述水蒸气包400中生产蒸汽,蒸汽产量为2.5吨/hr,从蒸汽产品管线7排出,新鲜的脱盐脱氧软水总进水管线6加入水蒸气包,维持水蒸气包液位稳定;

43.(3)气-固分离:流化床反应器100内发生加氢反应得到的反应气体进入上部气固分离区,进行气固分离,被反应气体夹带的较大粒度的催化剂颗粒通过重力沉降分离,较小粒度的催化剂颗粒通过气固分离器104进行旋风分离,细粒度的催化剂则由含尘气体管线2输送到过滤器300进行彻底过滤,过滤得到的细颗粒催化剂通过催化剂回流管线4回到流化

床反应器100的流化段循环利用,得到的干净反应气体通过干净气体管线3进入下游的固定床反应器200,所述干净反应气体中的含固量为3mg/nm3;

44.(4)二级反应:从步骤(3)得到的产物气体离开所述过滤器300,通过干净气体管线3进入固定床反应器200进行第二次加氢反应,实现高的转化效率。

45.此外,流化床反应器100的顶部压力为2.0mpa,顶部温度为175℃,所述固定床反应器200为绝热操作;流化床反应器100的乙二酸二甲酯的转化率为84%,两个反应器的总亚硝酸酯总转化率在99%,且生成乙二醇的选择性在97.5%。

46.实施例2:

47.如图1所示,本实施例对应于30万吨乙二醇的生产能力,采用乙二酸二乙酯加氢制乙二醇的反应装置包括,一个流化床反应器100和一个固定床反应器200,且流化床反应器100位于固定床反应器200的上游,即流化床反应后面串联一个固定床反应器,流化床反应器直径3.25米,高15米,固定床反应直径2.25米,高6 米;同时流化床反应器100和固定床反应器200之间通过含尘气体管线2和干净气体管线3还连接有过滤器300,用以实现气-固分离,该过滤器的材质是不锈钢金属颗粒烧结微孔管,可以有效过滤分离细颗粒催化剂;所述流化床反应器100中包括有催化剂a101,催化剂a装填量为15m3,气体分布器102,换热管103和气固分离器104,且催化剂a101的颗粒大小在50-350微米之间,气体分布器a102为孔板式分布器,换热管为不锈钢管式,总面积为300m2,换热管直径为50mm,长6 米,共有300根换热管并联;固定床反应器200中装有催化剂b201和气体分布器 b202,且催化剂b201的颗粒为直径6毫米的圆环形催化剂,环壁厚1.5毫米,环高度为6毫米,装填量为15m3;还包括一个水蒸气包400,水蒸气包400通过进水管线8和出水管线9与流化床反应器100中的换热管103相连接,可产蒸汽8.5 吨/hr;固定床反应器200为绝热式反应器,且催化剂b201为圆环形;过滤器300 内装有过滤管,且过滤管为微孔金属烧结管,过滤器开有三个接口,分别通过含尘气体管线2与上游的流化床反应器100的顶部相连,通过干净气体管线3与下游的固定床反应器200相连,再通过催化剂颗粒回流管线4与流化床反应器100的下部相连,回收的细颗粒催化剂回流到流化床反应。

48.根据上述装置进行乙二酸二乙酯加氢制乙二醇的反应工艺包括以下步骤:

49.(1)一级反应:原料气通过原料气进气管1进入流化床反应器100的下部空腔,并通过气体分布器a102分布均匀,进入含有催化剂a101的流化段,与催化剂a101 接触发生乙二酸二乙酯加氢制乙二醇的反应,生成乙二醇并联产乙醇,原料气的体积组成为乙二酸二乙酯=3.3%,其余为氢气;

50.(2)移热:加氢反应放出的热量一方面使反应气体的温度从40℃升高到流化床反应器100的温度,190℃,另一方面通过反应气体与换热管103的热交换,将多余的反应热移除,并通过进口水管线8和出口水管线9与水蒸气包400构成水循环,在所述水蒸气包400中生产蒸汽,蒸汽产量为8.5吨/hr,从蒸汽产品管线7排出,新鲜的脱盐脱氧软水总进水管线6加入水蒸气包,维持水蒸气包液位稳定;

51.(3)气-固分离:由步骤2的加氢反应得到的反应气体进入流化床反应器100 的上部空间,被反应气体夹带的较大粒度的催化剂颗粒通过重力沉降分离,较小粒度的催化剂颗粒通过气固分离器104进行旋风分离,细粒度的催化剂则由含尘气体管线2输送到过滤器300进行彻底过滤,过滤得到的细颗粒催化剂通过催化剂回流管线4回到流化床反应器100

的流化段循环利用,得到的干净反应气体通过干净气体管线3进入下游的固定床反应器200,所述干净反应气体中的含固量为 2.5mg/nm3;

52.(4)二级反应:从步骤(3)得到的产物气体离开所述过滤器300,通过干净气体管线3进入固定床反应器200进行第二次加氢反应,实现高的转化效率。

53.此外,流化床反应器100的顶部压力为2.5mpa,顶部温度为190℃,所述固定床反应器200为绝热操作;流化床反应器100的乙二酸二乙酯的转化率为88%,两个反应器的总乙二酸二乙酯总转化率98.5%,且生成乙二醇的选择性在98.5%。

54.实施例3

55.所述的催化剂a的颗粒大小在20-250微米之间,所述催化剂b的颗粒大小为直径2mm的球形。

56.流化床反应器100的顶部压力为5.5mpa,顶部温度为200℃,其余同实施例1。

57.流化床反应器100的乙二酸二乙酯的转化率为90%,两个反应器的总乙二酸二乙酯总转化率99.3%,且生成乙二醇的选择性在96.5%。

58.实施例4

59.所述的催化剂a的颗粒大小在850-1000微米之间,催化剂b的颗粒大小为10 毫米圆柱形。

60.流化床反应器100的顶部压力为1.5mpa,顶部温度为160℃,其余同实施例1。

61.流化床反应器100的乙二酸二乙酯的转化率为89.5%,两个反应器的总乙二酸二乙酯总转化率98.7%,且生成乙二醇的选择性在97.6%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1