一种浓缩悬浮有机水溶肥料用立体螯合反应装置的制作方法

1.本实用新型涉及悬浮肥料生产技术领域,尤其涉及一种浓缩悬浮有机水溶肥料用立体螯合反应装置。

背景技术:

2.随着肥料业的飞速发展,高浓度、液体化、复合化和缓效化的肥料发展趋势越来越明显。特别是一些农业发达国家,如美国、以色列、日本、加拿大等,几乎一半以上是以发展高浓度液体复合肥料为主。据有关资料介绍,一般来说,肥料浓度每提高10%,就可降低肥料包装、储存、运输和管理费用20%左右。液体肥料是一种典型的高浓度肥料,其外观呈流体状态。通常可分为两大类,一类是液体氮肥,是由单一营养元素氮所构成的液体肥料,包括液氮、氮溶液和氮水,另一类是液体复肥。包括两种或两种以上营养元素构成的清液型或悬浮型液体肥料。

3.悬浮液体肥料的生产需要用到反应釜对加工液体肥料所使用的多种化学原料进行混合反应,以使其满足肥料施用要求。现有技术中这类反应釜在生产液体肥料时存在的主要问题在于:该种带有搅拌功能的反应釜在使用时一般通过搅拌桨实现对物料的分散和混合,以便于物料之间发生各种理化反应,一般是通过设置在搅拌轴上的搅拌桨实现的,且搅拌桨一般是选用推进式、折页式以及弯叶式,上述种搅拌方式均能在水平方向上起到较好的分散和混合效果,但在竖直方向上的分散效果较差,因此,对于液面高度较大的反应体系,其搅拌分散的能力较弱,导致上层与下层物料之间的交换能力较弱,同时,在粘稠度较大的反应体系中,物料易粘附在釜壁上,因此,现有的反应釜在进行浓缩悬浮有机水溶肥料生产时的整体反应过程较为缓慢,导致生产效率较低,不能有效地对反应进行加速,同时,还会造成部分物料之间不能充分的接触膨胀,导致产品的收率较低,提高了生产成本。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的在于提供一种浓缩悬浮有机水溶肥料用立体螯合反应装置,所述浓缩悬浮有机水溶肥料用立体螯合反应装置能够有效地对反应体系进行分散和混合,以加速理化反应进行并使得反应物之间充分接触,以提高肥料的收率,降低生产成本。

5.为达到上述技术效果,本实用新型采用了以下技术方案:

6.一种浓缩悬浮有机水溶肥料用立体螯合反应装置,包括釜体和釜盖,所述釜盖的顶部设置有驱动电机,所述驱动电机的输出端固定连接有第一齿轮,所述第一齿轮的周缘至少啮合传动有一个第二齿轮和一个第三齿轮,所述第一齿轮上固定安装有第一转轴,所述第二齿轮固定安装有第二转轴,所述第三齿轮上固定安装有第三转轴,所述第一转轴、第二转轴以及第三转轴相互平行,且所述第一转轴、第二转轴以及第三转轴的底部均延伸至釜体的内部,所述釜体的底部同轴地设置有环形内筒体,所述环形内筒体的底部设置有进料口,所述环形内筒体的上部设置有供所述第一转轴穿过的第一通孔,所述第一转轴延伸

至所述环形内筒体的内部且所述第一转轴位于所述环形内筒体内侧的部分固定安装有螺旋叶片,所述环形内筒体的顶部还设有若干供物料穿过的第二通孔,所述第二转轴上设置有紧贴所述釜体内壁的刮板,所述第三转轴上设置有水平分散机构。

7.进一步地,所述进料口设置有多个,且间隔均匀地设置在所述环形内筒体上。

8.进一步地,所述第二通孔为竖直设置在所述环形内筒体上的长条形的剪切槽,所述剪切槽间隔均匀地分布在所述环形内筒体上。

9.进一步地,所述分散机构为剪切头或搅拌桨。

10.进一步地,所述釜体的底部设置有循环出口,所述釜体的顶部设有循环入口,所述循环出口和循环入口之间通过循环管道进行连接,且所述循环管道上设置有输送泵,所述循环出口处还设置有封闭阀门。

11.与现有技术相比,本实用新型的有益效果为:

12.通过在釜盖的顶部设置驱动电机用于驱动第一齿轮转动,以实现螺旋叶片的旋转,便于将环形内筒体中的物料向上提升,实现上层物料物下层物料的交换和混合;同时,还通过该第一齿轮与第二齿轮以及第三齿轮啮合分别带动刮板和水平分散机构旋转,所述刮板便于对釜体内侧和外侧的物料进行交换分散,所述水平分散机构便于对水平方向上的物料进行交换分散,以充分地对物料进行混合和分散,使得物料在釜体内充分接触和碰撞,以加速理化反应进行并提高产品收率。

附图说明

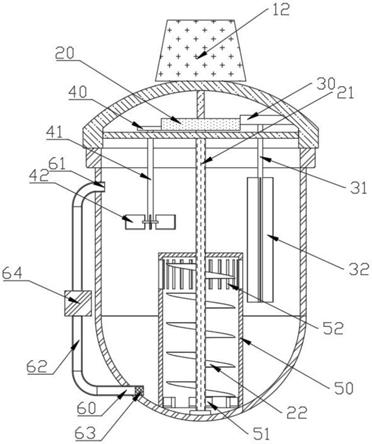

13.图1为本实用新型一实施例提供的一种浓缩悬浮有机水溶肥料用立体螯合反应装置的整体结构示意图;

14.图2为本实用新型一实施例提供的一种浓缩悬浮有机水溶肥料用立体螯合反应装置的俯视图;

15.图3为本实用新型一实施例提供的一种浓缩悬浮有机水溶肥料用立体螯合反应装置的a

‑

a处的剖面结构示意图;

16.附图标记为:10,釜体,11,釜盖,12,驱动电机,20,第一齿轮,21,第一转轴,22,螺旋叶片,30,第二齿轮,31,第二转轴,32,刮板,40,

17.第三齿轮,41,第三转轴,42,搅拌桨,50,环形内筒体,51,进料口,52,第二通孔,60,循环出口,61,循环入口,62,循环管道,63,剪切网,64,输送泵。

具体实施方式

18.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

19.如图1

‑

2所示,本实施例提供的一种浓缩悬浮有机水溶肥料用立体螯合反应装置,包括釜体10和釜盖11,所述釜盖11的顶部设置有驱动电机12,所述驱动电机12的输出端固定连接有第一齿轮20,所述第一齿轮20的周缘啮合传动有第二齿轮30和第三齿轮40,所述第一齿轮20上固定安装有第一转轴21,所述第二齿轮30固定安装有第二转轴31,所述第三齿轮40上固定安装有第三转轴41,所述第一转轴21、第二转轴31以及第三转轴41相互平行,

且所述第一转轴21、第二转轴31以及第三转轴41的底部均延伸至釜体10的内部,以便于对釜体10内部的物料进行分散。所述釜体10的底部同轴地设置有环形内筒体50,所述环形内筒体50的底部设置有进料口51,所述环形内筒体50的上部设置有供所述第一转轴21穿过的第一通孔,所述第一转轴21延伸至所述环形内筒体50的内部且所述第一转轴21位于所述环形内筒体50内侧的部分固定安装有螺旋叶片22,所述螺旋叶片22与所述环形内筒体50间隙配合,所述环形内筒体50的顶部还设有若干供物料穿过的第二通孔52。所述第二转轴31上设置有紧贴所述釜体10内壁的刮板32,所述第三转轴41上设置有水平分散机构。在具体实施时,所述环形挡板的内外形成连通器,在环形挡板的内侧,由所述驱动电机12带动所述第一转轴21转动,以便于通过螺旋叶片22将环形挡板内侧的物料向上提升,并经过该第二通孔52流出,实现上层物料与下层物料的交换且同时对物料进行局部搅拌分散。同时,在所述环形挡板的外侧,通过第二转轴31的设置,可通过该第二转轴31带动该刮板32沿所述釜体10的内壁运动,以便于将粘附在釜体10内壁上的物料刮除,以便于其发生理化反应。此外,还通过设置第三转轴41,可进一步实现物料在水平方向上的分散,使得物料之间能够充分反应。

20.在本实施例中,所述进料口51设置有多个,且间隔均匀地设置在所述环形内筒体50上,同时,所述第二通孔52为竖直设置在所述环形内筒体50上的长条形的剪切槽,所述剪切槽间隔均匀地分布在所述环形内筒体50上。以便于在该环形内筒体50的顶部对物料进行剪切,提高对物料的分散效果。

21.在本实施例中,所述刮板32由具有一定弹性的柔性材料制成,且所述刮板 32竖直地安装在所述第二转轴31上,且每个所述第二转轴31上均设置有多个刮板32,所述刮板32沿所述第二转轴31的周向间隔均匀地设置,以便于在第二转轴31转动时实现对釜壁的连续清理。

22.在本实施例中,所述分散机构为搅拌桨42,所述搅拌桨42选用涡流式或其他类型的搅拌桨42,以实现物料在水平方向上的分散。

23.在本实施例中,所述第二转轴31设置在所述第一转轴21和第三转轴41之间,且所述第三转轴41设置有两个,并对称地设置在所述第一转轴21的两侧,以起到良好的分散效果。

24.在本实施例中,为进一步加速上层物料与下层物料之间的循环交换,所述釜体10的底部设置有循环出口60,所述釜体10的顶部设有循环入口61,所述循环出口60和循环入口61之间通过循环管道62进行连接,且所述循环管道 62上设置有输送泵64,所述循环出口60处还设置有封闭阀门,所述循环管道 62的进料端,即是循环出口60处还设置有剪切网63,以便于粘稠物料的分散。在具体实施时,可通过所述循环管道62将釜体10底部的物料输送至液面上层,起到辅助交换的作用。

25.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。本实用新型未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1