一种用于生产聚羧酸减水剂的智能反应釜的制作方法

1.本技术涉及反应釜技术领域,尤其涉及一种用于生产聚羧酸减水剂的智能反应釜。

背景技术:

2.在很多混凝土工程中,萘系等传统高效混凝土由于技术性能的局限性,越来越不能满足工程需要。在国内外备受关注的新一代减水剂,聚羧酸减水剂,由于真正做到了依据分散水泥作用机理设计有效的分子结构,能防止混凝土坍落度损失而不引起明显缓凝,低掺量下发挥较高的塑化效果,流动性保持性好,分子构造上自由度大、合成技术多、高性能化的余地很大,对混凝土增强效果显著,能降低混凝土收缩,有害物质含量极低等技术性能特点,赋予混凝土出色的施工和易性、良好的强度发展、优良的耐久性。

3.现在合成聚羧酸减水剂所使用的设备都是几台大型机器连接在一起,使用起来设备太过于庞大,不易搬运,且在加料过程中无法精确控制加料的剂量,这样不能保证合成出来的聚羧酸减水剂的纯度。

技术实现要素:

4.本技术实施例提供一种用于生产聚羧酸减水剂的智能反应釜,包括釜体、釜盖、上料管、下料管、搅拌组件、点滴组件、下料组件和补水组件,所述釜体内设有空腔,所述腔体内设有隔层,且隔层的外直径小于釜体的内直径,所述釜体的外壁上开设有呈交错设置的多个蒸汽喷口和多个冷却喷口,且每个蒸汽喷口与每个冷却喷口呈间隔设置,所述釜盖安装在釜体的顶部,所述所述搅拌组件安装在釜盖的顶部,所述点滴组件设有两个,两个所述点滴组件均安装在釜盖的顶部,且两个点滴组件分别位于搅拌组件的两侧,所述上料管位于搅拌组件的旁侧,且上料管的底部与釜盖的顶部相连通,所述补水组件位于釜体的旁侧,且补水组件的一端延伸至釜盖的顶部并与其固定连接,所述下料管安装在釜体的底部,且下料管的顶部与釜体的底部相连通,所述下料组件设有两个,两个所述下料组件呈对称安装在下料管的底部。

5.进一步的,所述搅拌组件包括安装架、辅助架、旋转电机、减速器、搅拌轴、搅拌叶和刺泡板,所述安装架安装在釜盖的顶部,所述减速器安装在安装架的顶部,所述辅助架位于减速器的正上方,且辅助架安装在安装架的顶部,所述旋转电机安装辅助架的顶部,且旋转电机的输出端贯穿辅助架的顶部与减速器的顶部固定连接,所述搅拌轴的顶端与减速器的底部固定连接,且搅拌轴的底端依次贯穿安装架的顶部和釜盖的顶部并向下延伸,所述搅拌叶和刺泡板均位于空腔内,所述刺泡板位于搅拌叶的正上方,所述刺泡板呈水平安装在搅拌轴上,且刺泡板的底部安装有多个等间距设置的刺泡针,所述搅拌叶设有多个,且每个搅拌叶沿搅拌轴周向等间距安装在搅拌轴上。

6.进一步的,每个所述点滴组件均包括点滴管、点滴桶、圆板和转动电机,所述点滴管呈竖直位于釜盖的顶部,且点滴管的底部与釜盖的顶部相连通,所述圆板位于点滴管内,

且圆板的外直径与点滴管的内直径相同,所述转动电机位于点滴管的旁侧,且转动电机安装在釜盖的顶部,且转动电机的输出端贯穿点滴管的外壁与圆板固定连接,所述点滴桶安装在点滴管的顶部,且点滴桶的底部与点滴管的顶部相连通,所述点滴桶的顶部开设有入料口。

7.进一步的,每个所述下料组件均包括安装板、伸缩杆、铰接板、连接板和封闭板,所述安装板位于下料管的旁侧,且安装板呈竖直安装在釜体的底部,所述封闭板呈半圆型结构设置,所述封闭板的一端与下料管的内壁相铰接,所述铰接板安装封闭板另一端的顶部,所述连接板的一端与铰接板的顶部相铰接,所述伸缩杆安装在安装板的侧壁上,所述伸缩杆的输出端与连接板的另一端固定连接。

8.进一步的,所述补水组件包括水泵、补水管和密封环,所述水泵位于釜体的旁侧,所述补水管一端与水泵的输出端固定连接,且补水管的另一端与釜盖的顶部相连通,所述密封环位于釜盖的顶部,且密封环套设在补水管上。

9.进一步的,所述釜体的外壁上安装有控制板。

10.本技术实施例采用的上述至少一个技术方案能够达到以下有益效果:

11.将聚合单体溶液和引发剂溶液分别灌入至两个点滴桶内,聚合单体溶液和引发剂溶液流入至点滴管内并被圆板所阻挡,转动电机驱动圆板进行转动,使少量溶液通过圆板与点滴管之间的空隙流入至釜体内,当溶液流入釜体内的两达到标准时,转动电机再次驱动圆板转动,使圆板对溶液进行阻挡,实现了对溶液注入量的精确控制。

附图说明

12.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

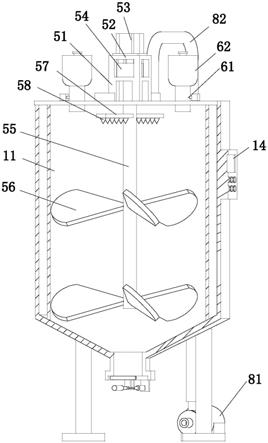

13.图1为本实用新型的第一视角结构示意图;

14.图2为本实用新型的剖视图;

15.图3为本实用新型的第二视角结构示意图;

16.图4为本实用新型的下料组件的结构示意图;

17.图5为本实用新型的点滴组件的结构示意图。

18.图中:釜体1、隔层11、蒸汽喷口12、冷却喷口13、控制板14、釜盖2、上料管3、下料管4、搅拌组件5、安装架51、辅助架52、旋转电机53、减速器54、搅拌轴55、搅拌叶56、刺泡板57、刺泡针58、点滴组件6、点滴管61、点滴桶62、圆板63、转动电机64、入料口65、下料组件7、安装板71、伸缩杆72、铰接板73、连接板74、封闭板75、补水组件8、水泵81、补水管82、密封环83。

具体实施方式

19.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.以下结合附图,详细说明本技术各实施例提供的技术方案。

21.本实施例,如图1至图5所示,一种用于生产聚羧酸减水剂的智能反应釜,包括釜体1、釜盖2、上料管3、下料管4、搅拌组件5、点滴组件6、下料组件7和补水组件8,所述釜体1内设有空腔,所述腔体内设有隔层11,且隔层11的外直径小于釜体1的内直径,所述釜体1的外壁上开设有呈交错设置的多个蒸汽喷口12和多个冷却喷口13,且每个蒸汽喷口12与每个冷却喷口13呈间隔设置,所述釜盖2安装在釜体1的顶部,所述所述搅拌组件5安装在釜盖2的顶部,所述点滴组件6设有两个,两个所述点滴组件6均安装在釜盖2的顶部,且两个点滴组件6分别位于搅拌组件5的两侧,所述上料管3位于搅拌组件5的旁侧,且上料管3的底部与釜盖2的顶部相连通,所述补水组件8位于釜体1的旁侧,且补水组件8的一端延伸至釜盖2的顶部并与其固定连接,所述下料管4安装在釜体1的底部,且下料管4的顶部与釜体1的底部相连通,所述下料组件7设有两个,两个所述下料组件7呈对称安装在下料管4的底部,蒸汽管道连接蒸汽喷口12对准反应釜的隔层11外壁,对反应釜的隔层11外壁进行加热,确保对反应釜的加热及时、均匀,对反应釜的隔层11温度进行控制,使反应釜能够在高温下迅速反应,冷却管道连接冷却喷口13对准反应釜的隔层11外壁,对反应釜的隔层11外壁进行冷却,确保对反应釜的冷却及时、均匀,对反应釜的隔层11温度进行控制,使反应釜能够在需要时迅速降温。

22.具体的,所述搅拌组件5包括安装架51、辅助架52、旋转电机53、减速器54、搅拌轴55、搅拌叶56和刺泡板57,所述安装架51安装在釜盖2的顶部,所述减速器54安装在安装架51的顶部,所述辅助架52位于减速器54的正上方,且辅助架52安装在安装架51的顶部,所述旋转电机53安装辅助架52的顶部,且旋转电机53的输出端贯穿辅助架52的顶部与减速器54的顶部固定连接,所述搅拌轴55的顶端与减速器54的底部固定连接,且搅拌轴55的底端依次贯穿安装架51的顶部和釜盖2的顶部并向下延伸,所述搅拌叶56和刺泡板57均位于空腔内,所述刺泡板57位于搅拌叶56的正上方,所述刺泡板57呈水平安装在搅拌轴55上,且刺泡板57的底部安装有多个等间距设置的刺泡针58,所述搅拌叶56设有多个,且每个搅拌叶56沿搅拌轴55周向等间距安装在搅拌轴55上,旋转电机53驱动搅拌轴55转动,使搅拌叶56对釜体1内的聚羧酸母液进行搅拌工作,将聚羧酸母液搅拌均匀,釜体1内的聚羧酸母液在搅拌使会产生泡沫,刺泡板57上的刺泡针58会将泡沫戳破,防止泡沫在反应釜内积存过多,产生沸釜的情况出现。

23.具体的,每个所述点滴组件6均包括点滴管61、点滴桶62、圆板63和转动电机64,所述点滴管61呈竖直位于釜盖2的顶部,且点滴管61的底部与釜盖2的顶部相连通,所述圆板63位于点滴管61内,且圆板63的外直径与点滴管61的内直径相同,所述转动电机64位于点滴管61的旁侧,且转动电机64安装在釜盖2的顶部,且转动电机64的输出端贯穿点滴管61的外壁与圆板63固定连接,所述点滴桶62安装在点滴管61的顶部,且点滴桶62的底部与点滴管61的顶部相连通,所述点滴桶62的顶部开设有入料口65,将聚合单体溶液和引发剂溶液分别灌入至两个点滴桶62内,聚合单体溶液和引发剂溶液流入至点滴管61内并被圆板63所阻挡,转动电机64驱动圆板63进行转动,使少量溶液通过圆板63与点滴管61之间的空隙流入至釜体1内,当溶液流入釜体1内的两达到标准时,转动电机64再次驱动圆板63转动,使圆板63对溶液进行阻挡,实现了对溶液注入量的精确控制。

24.具体的,每个所述下料组件7均包括安装板71、伸缩杆72、铰接板73、连接板74和封闭板75,所述安装板71位于下料管4的旁侧,且安装板71呈竖直安装在釜体1的底部,所述封

闭板75呈半圆型结构设置,所述封闭板75的一端与下料管4的内壁相铰接,所述铰接板73安装封闭板75另一端的顶部,所述连接板74的一端与铰接板73的顶部相铰接,所述伸缩杆72安装在安装板71的侧壁上,所述伸缩杆72的输出端与连接板74的另一端固定连接,伸缩杆72驱动铰接板73进行收缩,带动封闭板75向伸缩杆72的收缩方向进行弧形移动,使液体能够通过下料管4进行排出。

25.具体的,所述补水组件8包括水泵81、补水管82和密封环83,所述水泵81位于釜体1的旁侧,所述补水管82一端与水泵81的输出端固定连接,且补水管82的另一端与釜盖2的顶部相连通,所述密封环83位于釜盖2的顶部,且密封环83套设在补水管82上,液体在反应和加热过程中会有水分丧失,通过水泵81将和补水管82向釜体1内进行补水,确保反应釜内的聚羧酸母液恢复到既定浓度,保证聚羧酸母液质量。

26.具体的,所述釜体1的外壁上安装有控制板14,通过控制板14来观察釜体1内的温度情况,并根据情况来进行操作控制。

27.本技术实施例采用下述技术方案:将聚羧酸母液由上料管3注入至釜体1内,再将聚合单体溶液和引发剂溶液分别灌入至两个点滴桶62内,聚合单体溶液和引发剂溶液流入至点滴管61内并被圆板63所阻挡,转动电机64驱动圆板63进行转动,使少量溶液通过圆板63与点滴管61之间的空隙流入至釜体1内,之后,旋转电机53驱动搅拌轴55转动,使搅拌叶56对釜体1内的聚羧酸母液进行搅拌工作,将聚羧酸母液搅拌均匀,釜体1内的聚羧酸母液在搅拌使会产生泡沫,刺泡板57上的刺泡针58会将泡沫戳破,并通过蒸汽管道连接蒸汽喷口12对准反应釜的隔层11外壁,对反应釜的隔层11外壁进行加热,冷却管道连接冷却喷口13对准反应釜的隔层11外壁,对反应釜的隔层11外壁进行冷却,对反应釜的隔层11温度进行控制,当聚羧酸母液与聚合单体溶液和引发剂溶液搅拌时,在反应和加热过程中会有水分丧失,通过水泵81将和补水管82向釜体1内进行补水,确保反应釜内的聚羧酸母液恢复到既定浓度,保证聚羧酸母液质量,完成液体的搅拌工作后,伸缩杆72驱动铰接板73进行收缩,带动封闭板75向伸缩杆72的收缩方向进行弧形移动,使液体能够通过下料管4进行排出。

28.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1