连续气液混合式筛板塔反应器的制作方法

1.本实用新型涉及筛板塔反应器技术领域,具体涉及一种连续气液混合式筛板塔反应器。

背景技术:

2.现有筛板塔反应器没有设计内置混合液出口且多数以折流板的形式出现,想要实现较稳定连续操作,并且要求气液混合均匀,现有的方法成本高,结果复杂,混合效果差,因此有必要开发一种新的连续筛板塔反应器,针对无固体或少量固体产生,且需要连续的反应。

技术实现要素:

3.为了解决上述现有技术中存在的技术问题,本实用新型公开了一种连续气液混合式筛板塔反应器,以解决现有技术中筛板塔反应器混合效果不佳的技术问题。

4.本实用新型连续气液混合式筛板塔反应器,包括塔体、套设于塔体外周的夹套,所述塔体包括下部的气液混合反应腔、上部的气液分离腔,其中:

5.气液混合反应腔,包括混合腔体、设置于混合腔体底部的进气口、设置于混合腔体下部的进液口、设置于混合腔体顶部的混合液出口、上下间隔设置于混合腔体内部的塔板;

6.气液分离腔,包括分离腔体、设置于分离腔体下部的出液口、设置于分离腔体顶部的出气口,分离腔体的底部与混合液出口连通;

7.夹套,包括夹套腔体、设置于夹套腔体下部的夹套进液口、设置于夹套腔体上部的夹套出液口。

8.本实用新型在使用时,气体由进气口进入气液混合反应腔,液体由进液口进入气液混合反应腔,气体向上流动与液体接触混合,期间利用塔板上的小孔将气液均匀分布,与液体充分接触塔板均匀分布并进行混合反应,再通过上方的混合液出口进行气液分离,分离的气体直接通过出气口排出,分离出的液体由出液口排出,来达到连续气液混合反应的目的。

9.与现有技术相比,本实用新型的有益效果是:操作方便、混合效果好、结构简单,便于加工定制。

10.塔板上孔面的孔径及数量可以根据实际需求来定,实现气体均匀分布且连续气液混合的目的。对于某些特殊气液比例混合,可以通过改变塔板上的孔径大小和塔板数量来调节,比如进液量远小于进气量,可以改为大孔径,减少塔板数量。

11.进一步地,还包括盲端伸入混合腔体内部、开口端延伸至外界的温度检测计套管。温度检测套管便于对混合腔体内的混合液反应温度进行检测控制。

12.进一步地,所述温度检测计套管倾斜向上延伸至外界。

13.进一步地,所述进气口包括直管段以及弯管段,所述直管段的首端供气源连接,所述弯管段的尾端与混合腔体的底部连通。

14.进一步地,所述进液口为一端延伸入混合腔体内部、另一端延伸至外界供液体源连接的进液管道。

15.进一步地,所述混合液出口为混合腔体顶部向上延伸至分离腔体内的混合液出液管。

16.进一步地,所述出液口为分离腔体下部一侧水平延伸至外界的出液管。

17.进一步地,所述出气口为分离腔体顶部向上延伸至外界的出气管。

18.进一步地,所述夹套进液口为夹套腔体下部水平延伸出的夹套进液管、所述夹套出液口为夹套腔体上部水平延伸出的夹套出液管。夹套腔体内通过循环进出的夹套液体调控塔体内的气液温度。

19.进一步地,所述混合腔体、分离腔体均为柱状腔体。

20.与现有技术相比,本实用新型的有益效果是:操作方便、混合效果好、结构简单,便于加工定制。

21.以下结合附图以及具体实施方式对本实用新型作进一步说明。凡基于本实用新型上述内容所实现的技术均属于本发明的范围。显然,根据本实用新型的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

22.以下通过实施例形式的具体实施方式,对本实用新型的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。

23.下面结合附图和具体实施方式对本实用新型做进一步的说明。本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

24.构成本实用新型的一部分的附图用来辅助对本实用新型的理解,附图中所提供的内容及其在本实用新型中有关的说明可用于解释本实用新型,但不构成对本实用新型的不当限定。在附图中:

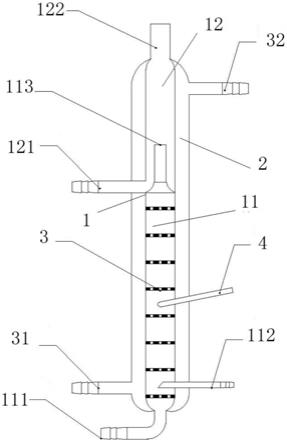

25.图1为本实用新型连续气液混合式筛板塔反应器的结构示意图。

26.图2为本实用新型中塔板的结构示意图。

具体实施方式

27.下面结合附图对本实用新型进行清楚、完整的说明。本领域普通技术人员基于这些说明的情况下将能够实现本实用新型。在结合附图对本实用新型进行说明前,需要特别指出的是:

28.本实用新型中在包括下述说明在内的各部分中所提供的技术方案、技术特征,在不冲突的情况下,这些技术方案、技术特征可以相互组合。

29.下述说明中涉及到的本实用新型的优选实施方式、实施例通常仅是本实用新型一分部的实施方式和实施例。因此,基于本实用新型中的优选实施方式、实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式、实施例,都应当属于本实用新型保护的范围。

30.本实用新型的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

31.本实用新型中的其他相关术语和单位,均可基于本实用新型相关内容得到合理的解释。

32.本实用新型连续气液混合式筛板塔反应器,包括塔体1、套设于塔体1外周的夹套2,所述塔体1包括下部的气液混合反应腔11、上部的气液分离腔12,其中:

33.气液混合反应腔11,包括混合腔体、设置于混合腔体底部的进气口111、设置于混合腔体下部的进液口112、设置于混合腔体顶部的混合液出口113、上下间隔设置于混合腔体内部的塔板3;

34.气液分离腔12,包括分离腔体、设置于分离腔体下部的出液口121、设置于分离腔体顶部的出气口122,分离腔体的底部与混合液出口连通;

35.夹套2,包括夹套腔体、设置于夹套腔体下部的夹套进液口21、设置于夹套腔体上部的夹套出液口22。

36.还包括盲端伸入混合腔体内部、开口端延伸至外界的温度检测计套管4。

37.所述温度检测计套管4倾斜向上延伸至外界。

38.所述进气口111包括直管段以及弯管段,所述直管段的首端供气源连接,所述弯管段的尾端与混合腔体的底部连通。

39.所述进液口112为一端延伸入混合腔体内部、另一端延伸至外界供液体源连接的进液管道。

40.所述混合液出口为混合腔体顶部向上延伸至分离腔体内的混合液出液管。

41.所述出液口121为分离腔体下部一侧水平延伸至外界的出液管。

42.所述出气口122为分离腔体顶部向上延伸至外界的出气管。

43.所述夹套进液口21为夹套腔体下部水平延伸出的夹套2进液管、所述夹套出液口22为夹套腔体上部水平延伸出的夹套2出液管。

44.所述混合腔体、分离腔体均为柱状腔体。

45.如图1所示,

46.本实用新型连续气液混合式筛板塔反应器,包括塔体1、套设于塔体1外周的夹套2,所述塔体1包括下部的气液混合反应腔11、上部的气液分离腔12,其中:气液混合反应腔11,包括混合腔体、设置于混合腔体底部的进气口111、设置于混合腔体下部的进液口112、设置于混合腔体顶部的混合液出口113、上下间隔设置于混合腔体内部的塔板3;气液分离腔12,包括分离腔体、设置于分离腔体下部的出液口121、设置于分离腔体顶部的出气口122,分离腔体的底部与混合液出口连通;所述进气口111包括直管段以及弯管段,所述直管段的首端供气源连接,所述弯管段的尾端与混合腔体的底部连通。所述进液口112为一端延伸入混合腔体内部、另一端延伸至外界供液体源连接的进液管道。所述混合液出口为混合腔体顶部向上延伸至分离腔体内的混合液出液管。所述出液口121为分离腔体下部一侧水平延伸至外界的出液管。所述出气口122为分离腔体顶部向上延伸至外界的出气管。

47.夹套2,包括夹套腔体、设置于夹套腔体下部的夹套进液口21、设置于夹套腔体上部的夹套出液口22。所述夹套进液口21为夹套腔体下部水平延伸出的夹套2进液管、所述夹套出液口22为夹套腔体上部水平延伸出的夹套2出液管。

48.还包括盲端伸入混合腔体内部、开口端延伸至外界的温度检测计套管4。所述温度检测计套管4倾斜向上延伸至外界。所述混合腔体、分离腔体均为柱状腔体。

49.如图2所示,塔板3上均布有筛孔,塔板上孔面的孔径及数量可以根据实际需求来定,实现气体均匀分布且连续气液混合的目的。对于某些特殊气液比例混合,可以通过改变塔板上的孔径大小和塔板数量来调节,比如进液量远小于进气量,可以改为大孔径,减少塔板数量。

50.本实用新型在使用时,气体由进气口111进入气液混合反应腔11,液体由进液口112进入气液混合反应腔11,气体向上流动与液体接触混合,期间利用塔板3上的小孔将气液均匀分布,与液体充分接触塔板均匀分布并进行混合反应,再通过上方的混合液出口113进行气液分离,分离的气体直接通过出气口122排出,分离出的液体由出液口121排出,来达到连续气液混合的目的,期间通过夹套进液口21循环进水、夹套出液口22循环出水,由此通过控制夹套2内循环水的温度调节塔体1内部的气液温度。期间通过温度检测计套管4进行实时温度检测,以进一步确保对温度的调节。

51.与现有技术相比,本实用新型的有益效果是:操作简单、混合效果好、结构简单,便于加工定制,实现连续反应。

52.本实用新型可按结构形式以及工艺需求定制加工全玻璃材质,进行氧化反应,并且是实现连续。

53.综上可见,本实用新型克服了现有技术中混合反应不佳的技术问题。

54.以上对本实用新型的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本实用新型。基于本实用新型的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他优选实施方式和实施例,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1