一种绝缘胶的涂覆装置的制作方法

一种绝缘胶的涂覆装置

〖技术领域〗

1.本实用新型涉及覆铜板生产设备领域,具体涉及一种绝缘胶的涂覆装置。

〖

背景技术:

〗

2.铝基覆铜板由铝板、绝缘层、铜箔(线路层)组成,其绝缘层主要由树脂和导热材料相互混合,以铜箔(离型膜、纸)作载体,在烘箱中进行热烘烤至半固化后再使用,最后进入压机进行后固化。

3.常规的绝缘层主要使用胶液进行涂覆,涂覆操作方式是根据所需的厚度对计量辊间隙进行调整,一次涂覆成型。如果工艺要求该胶层的厚度比较大,使用一次涂覆成型的涂胶方式时,由于胶液中有大量的溶剂,厚涂层绝缘胶在烘箱中受热容易产生大量的气泡,导致铝基板成品时出现介质层空洞,导致板材的耐电压不足。

4.公告号为cn201769428u的中国专利文献公开了一种单面挠性覆铜板的制造系统,包括用于在基底层涂覆粘接层的涂胶机,该系统公开的涂胶机对覆铜板的基底层进行涂胶操作,由灌胶机对基底层进行灌胶,然后由涂胶机进行涂胶,再送入预热烘箱烘烤。该专利文件公开的涂胶方式为单次涂胶,存在着涂覆厚度较大的胶层是,胶层在烘箱中受热容易产生气泡,导致铝基板成品时出现介质层空洞,导致板材的耐电压不足等问题。

〖

技术实现要素:

〗

5.本实用新型为了解决涂覆厚度较大的绝缘胶工艺时烘烤容易出现气泡,致使产品存在质量问题的情况,提供一种绝缘胶的涂覆装置。

6.为实现上述技术目的,本实用新型采用以下技术方案实现:

7.一种绝缘胶的涂覆装置,包括第一涂胶单元、第一烘箱,按物料的行进方向,所述第一涂胶单元安装在第一烘箱前方;其特征在于:还包括第二涂胶单元和第二烘箱,按物料的行进方向,所述第二涂胶单元安装在所述第一烘箱后方、所述第二烘箱前方。

8.通过上述技术方案,两套涂胶、烘烤装置,分两次进行涂胶、烘烤操作,减小每层涂胶的厚度,使胶液中的溶剂和挥发性气体能够在烘烤时及时挥发出来,不形成气泡留存在产品中,同时两层胶层在后续工艺中能够互相弥补仍存有的少量气泡或空洞,有效的降低铝基板介质层出现空洞的机率,提高产品质量稳定性和生产效率。

9.作为本实用新型的进一步改进,所述第一涂胶单元包括第一供胶罐、胶槽、第一涂胶辊和第一输送辊,所述第一供胶罐设置在胶槽上方,所述第一涂胶辊设置在第一输送辊上方,按物料行进方向,所述第一涂胶辊和第一输送辊设置在所述胶槽后方。

10.作为本实用新型的进一步改进,所述第一涂胶辊和第一输送辊之间的间隙可调整,第一涂胶辊和第一输送辊之间的间隙的调整范围为25um

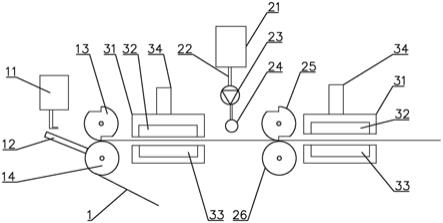

‑

130um。

11.作为本实用新型的进一步改进,所述第二涂胶单元包括第二供胶罐、胶液管道、挤胶辊、第二涂胶辊和第二输送辊,所述第二供胶罐通过胶液管道与挤胶辊连接,第二供胶罐和挤胶辊设置在物料上方,第二涂胶辊设置在第二输送辊上方,按物料行进方向,所述第二

涂胶辊和第二输送辊设置在所述第二供胶罐和挤胶辊后方。

12.作为本实用新型的进一步改进,所述第二涂胶辊和第二输送辊之间的间隙可调整,第二涂胶辊和第二输送辊之间的间隙的调整范围为105um

‑

280um。

13.作为本实用新型的进一步改进,所述挤胶辊还包括调节套和调节套固定杆,所述调节套和调节套固定杆均为两个,所述调节套设置在所述挤胶辊的两端,调节套固定杆安装在所述调节套上,所述调节套可在一定范围内沿挤胶辊的轴线方向移动。

14.作为本实用新型的进一步改进,所述挤胶辊上横向设置有挤胶缝。

15.作为本实用新型的进一步改进,所述第二涂胶单元还包括供给泵,所述供给泵设置在所述胶液管道上,供给泵的入口与所述第二供胶罐连接,供给泵的出口与所述挤胶辊连接。

16.作为本实用新型的进一步改进,所述第一烘箱、第二烘箱分别包括箱体、热辐射板和排废口,所述热辐射板安装在所述箱体内部,所述排废口设置在所述箱体上端。

17.作为本实用新型的进一步改进,经第一烘箱烘烤后的第一胶层的流动性大于经第二烘箱烘烤后的第二胶层的流动性。

〖附图说明〗

18.图1为本实用新型实施例中提供的挤胶辊的立体图。

19.图2为本实用新型实施例中提供的绝缘胶的涂覆装置的连接示意图。

〖具体实施方式〗

20.下面结合附图对本实用新型的具体实施方式作进一步说明,为了便于说明,本技术中可能会对上、下、左、右、前、后等方位进行定义,旨在便于清楚地描述构造的相对位置关系,并不用于产品在生产、使用、销售等过程中实际方位的限制。下面结合附图对本实用新型的具体实施方式作进一步说明:

21.请参阅图1、图2,本实施例提供一种绝缘胶的涂覆装置,第一涂胶单元、第一烘箱、第二涂胶单元和第二烘箱,所述第一涂胶单元、第一烘箱、第二涂胶单元和第二烘箱依次联接。

22.所述第一涂胶单元包括第一供胶罐11、胶槽12、第一涂胶辊13和第一输送辊14,所述第一供胶罐11内装有导热胶,第一供胶罐11设置在胶槽12上方,所述第一涂胶辊13是逗号辊,对物料1上的胶液进行计量和涂布,所述第一输送辊14对物料1进行输送。第一涂胶辊13固定地设置在第一输送辊14上方,第一输送辊14可转动。所述第一涂胶辊13和第一输送辊14之间存有间隙,间隙大小可根据产品生产工艺需要调节,调节范围为25um

‑

130um(物料的厚度一般为15um

‑

70um,底胶厚度控制在10um

‑

60um)。按物料1的行进方向,所述第一涂胶辊13和第一输送辊14设置在所述胶槽12后方。

23.所述第二涂胶单元包括第二供胶罐21、胶液管道22、供给泵23、挤胶辊24、第二涂胶辊25和第二输送辊26,所述第二供胶罐21内装有导热胶,第二供胶罐21通过胶液管道22与所述供给泵23的入口连接,供给泵23的出口连接所述挤胶辊24的进胶口242,所述第二供胶罐21在供给泵23的压力下向所述挤胶辊24供胶,所述挤胶辊24上横向设置有挤胶缝241,所述挤胶辊24的两端有分别设置有一个可调节的调节套243和调节套固定杆244,所述调节

套243可遮挡所述挤胶缝241,从而可根据所生产产品的幅宽调节所述挤胶缝241的长度,所述调节套固定杆244可固定调节套243相对于所述挤胶辊24的轴线方向不产生位移。进行涂胶作业时,所述第二供胶罐21、供给泵23和挤胶辊24设置在物料1上方。所述第二涂胶辊25是逗号辊,对物料1上的胶液进行计量和涂布,所述第二输送辊26对物料1进行输送。第二涂胶辊25固定地设置在第二输送辊26上方,第二输送辊26可转动。所述第二涂胶辊25和第二输送辊26之间存有间隙,间隙大小可根据产品生产工艺需要调节,调节范围为105um

‑

280um(物料和底胶的总厚度范围为25um

‑

130um,面胶厚度控制在80um

‑

150um)。按物料1的行进方向,所述第二涂胶辊25和第二输送辊26设置在所述第二供胶罐21、供给泵23和挤胶辊24后方。

24.所述第一烘箱、第二烘箱分别包括箱体31、上热辐射板32、下热辐射板33和排废口34。所述热辐射板安装在所述箱体31内部,所述排废口34位于所述箱体31上方。当进行涂胶作业时,物料1从所述上热辐射板32和下热辐射板33之间通过,胶液中挥发的溶剂从所述排废口34中排出。

25.进行涂胶作业时,先按运行方向装载好载体物料1(离型膜、离型纸或铜箔等),所述物料1依次从所述第一涂胶辊13和第一输送辊14之间的间隙中,第一烘箱的上热辐射板32和下热辐射板33之间,第二涂胶辊25和第二输送辊26之间的间隙中,第二烘箱的上热辐射板32和下热辐射板33之间穿过。所述第一输送辊14、第二输送辊26传输所述物料运动。胶液从所述第一供胶罐11中流下,流入所述胶槽12中,所述物料1从胶槽12下方经过,胶槽12中的胶液流至物料1上,进入所述第一涂胶辊13和第一输送辊14的夹缝区域,胶液随着物料1前进,第一涂胶辊13将物料1上的胶液按照预先设定的厚度、定量和幅宽均匀涂布到所述物料1上。第一次涂布完成后,进入所述第一烘箱中将第一次涂胶的胶液(底胶)烘干,所述第一烘箱的烘烤工序将底胶中的溶剂挥发和进行初级固化烘烤,经所述第一烘箱烘烤后,底胶的挥发物大于或等于0.45%。

26.出所述第一烘箱后,进入所述第二涂胶单元,第二涂胶单元对涂有底胶的物料进行第二次涂胶(面胶)。胶液从所述第二供胶罐21流下,由所述供给泵23向所述挤胶辊24输送胶液并维持稳定的压力。胶液从所述挤胶辊24上的挤胶缝241中被挤出,落在涂有底胶的物料上,所述第二涂胶辊25将胶液按照预先设定的厚度、定量和幅宽均匀涂布,形成面胶胶层。第二次涂布完成后,进入所述第二烘箱中将第二次涂胶的胶液烘干,所述第二烘箱的烘烤工序将面胶中的溶剂挥发及半固化烘烤,经所述第二烘箱烘烤后,底胶和面胶的挥发物小于或等于0.45%。

27.经过所述第一涂胶单元、第一烘箱、第二涂胶单元、第二烘箱的两次涂胶、两次烘烤之后,涂胶作业完成,可将涂有胶液的物料进行铝基板的叠配后送入压机进行热压固化。热压完成后,所述面胶的一个表面与铝基板的金属铝板表面接触并粘合在一起,面胶的另一个表面粘结底胶的一个表面;所述底胶的另一个表面粘结铜箔(或离型膜、离型纸)。底胶和面胶相互弥补在热压固化过程中所产生的气泡或空洞,从而提高产品的耐电压性能。

28.以上实施例仅为充分公开而非限制本实用新型,凡基于本实用新型的创作主旨、无需经过创造性劳动即可得到的等效技术特征的替换,应当视为本技术揭露的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1