用于降低胶液中正己烷含量的生产设备的制作方法

1.本实用新型属于橡胶生产技术领域,涉及一种橡胶生产设备,尤其是涉及一种用于降低胶液中正己烷含量的生产设备。

背景技术:

2.在传统的橡胶生产过程中,由于油气冷凝器的换热效果因受到不利因素的影响而下降,就导致第一凝聚釜釜压容易偏高,造成胶液中的溶剂油不能完全闪蒸出来,从而导致胶液中正己烷的含量高于100mg/kg,甚至高于200mg/kg。

3.授权公告cn203033919u的中国实用新型专利申请中公开了一种用于顺丁橡胶或者溶聚丁苯橡胶生产中的三釜凝聚装置,热水罐和掺混罐分别通过管线连接第一凝聚釜,第一凝聚釜顶部通过管线依次连接油汽过滤器、油汽冷凝器和油水分层水罐,油水分层水罐上部通过管线以及其上的溶剂泵与湿溶剂储罐连接,油水分层水罐下部通过管线以及其上的分层水泵与第一凝聚釜连接;第一凝聚釜底部通过管线连接第二凝聚釜顶部,第一凝聚釜下部通过管线以及其上的打料泵与第二凝聚釜上部连接;第二凝聚釜底部通过管线连接第三凝聚釜顶部,第二凝聚釜下部通过管线以及其上的打料泵与第三凝聚釜上部连接,第三凝聚釜底部设有蒸汽管线。

4.采用上述技术方案在实际生产过程中,在油气冷凝器的换热效果好的时候,能很好地控制第一凝聚釜的釜压,但是当生产线中油气冷凝器的换热效果出现较大下降的特殊情况下,上述工艺过程就无法有效控制胶液中溶剂油的含量,影响橡胶质量,使产品品质不稳定。

技术实现要素:

5.本技术的目的是针对上述问题,提供一种用于降低胶液中正己烷含量的生产设备。

6.为达到上述目的,本实用新型采用了下列技术方案:

7.本技术创造性地提供了一种用于降低胶液中正己烷含量的生产设备,包括连接第一凝聚釜釜顶的若干油气冷凝器和分别与该若干油气冷凝器连接的若干油水分层罐,所述油水分层罐具有气相出口,该若干油水分层罐的气相出口通过水环式真空泵连接气液分离罐,该气液分离罐连接溶剂精制单元。

8.在上述的用于降低胶液中正己烷含量的生产设备中,所述油水分层罐的油相出口连接溶剂缓冲罐,且该溶剂缓冲罐的气相出口与油水分层罐的气相出口并联至水环式真空泵的入口端。

9.在上述的用于降低胶液中正己烷含量的生产设备中,所述溶剂精制单元包括沿气路方向依次串联连接的气相缓冲罐和粗正己烷罐。

10.在上述的用于降低胶液中正己烷含量的生产设备中,所述若干油水分层罐的气相出口均连接于一油水分层罐气相总出口管,该油水分层罐气相总出口管的末端分为两个支

路分别连接两个所述水环式真空泵,且两个水环式真空泵分别连接一个气液分离罐,两个气液分离罐的气相出口均连接至气相缓冲罐中,所述气相缓冲罐的气相出口连接粗正己烷罐。

11.在上述的用于降低胶液中正己烷含量的生产设备中,所述若干油气冷凝器分别通过油气过滤器与第一凝聚釜连接。

12.在上述的用于降低胶液中正己烷含量的生产设备中,所述气液分离罐的气相出口还连接于一气相循环管路,该气相循环管路连接到至少一个所述油气冷凝器的上游端。

13.在上述的用于降低胶液中正己烷含量的生产设备中,所述气相循环管路连接至至少一个所述油气过滤器的出口管路中。

14.在上述的用于降低胶液中正己烷含量的生产设备中,所述气相循环管路连接至至少一个所述油气过滤器的放空口。

15.在上述的用于降低胶液中正己烷含量的生产设备中,所述油水分层罐的气相出口设有第一控制阀,所述溶剂缓冲罐的气相出口设有第二控制阀。

16.在上述的用于降低胶液中正己烷含量的生产设备中,所述水环式真空泵包括具有吸气口和排气口的泵壳、偏心安装在泵壳内的叶轮以及与叶轮连接的电机,所述吸气口连接至油水分层罐具有气相出口,所述排气口连接至气液分离罐中。

17.与现有的技术相比,本实用新型的优点在于:

18.1、通过在第一凝聚釜后端增加水环式真空泵,以水作为液环真空泵的工作介质,起到密封和冷却的作用,从而在油气冷凝器的换热效果不足时,将第一凝聚釜的压力降低,有效提高正己烷的脱除效果。

19.2、采用水环式真空泵可以获得较大的排气量,并且吸气均匀,工作平稳可靠,具有良好的脱油气效果,快速降低第一凝聚釜的压力。

20.3、并联两个水环式真空泵,以便维修和更换时不需要停机操作。

21.4、将气相引入油气过滤器中或油气过滤器的出口端管线,将气相重新冷凝、冷却成液相,从而达到降低凝聚系统压力的目的

附图说明

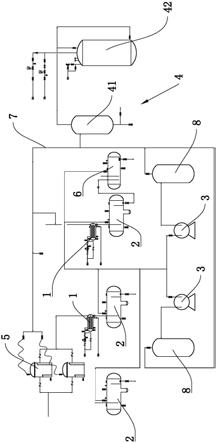

22.图1为本技术提供的一种工艺流程图。

23.图2为本技术提供的一种水环式真空泵的结构示意图。

24.图中,冷凝器1、油水分层罐2、油水分层罐气相总出口管20、水环式真空泵3、泵壳30、吸气口31、排气口32、叶轮33、溶剂精制单元4、气相缓冲罐42、粗正己烷罐42、溶剂缓冲罐6、气相循环管路7、气液分离罐8。

具体实施方式

25.通过以下具体实施例进一步阐述;

26.如图1所示,一种用于降低胶液中正己烷含量的生产设备,包括分别连接三条线上的第一凝聚釜釜顶的三个油气冷凝器1和分别与该三个油气冷凝器1连接的三个油水分层罐2,油水分层罐2具有气相出口,该三个油水分层罐2的气相出口通过水环式真空泵3连接气液分离罐8,该气液分离罐8连接溶剂精制单元4。通过增加水环式真空泵,以水作为液环

真空泵的工作介质,起到密封和冷却的作用,以水为介质的液环真空泵,也叫水环真空泵。从而将第一凝聚釜的压力降低,提高正己烷的脱除效果。

27.溶剂精制单元4包括沿气路方向依次串联连接气相缓冲罐41和粗正己烷罐。通过气相缓冲罐41,对冷凝液进行收集,气相引入粗正己烷罐42,充分进行气液分离。

28.具体而言,三个油水分层罐2的气相出口均连接于一油水分层罐气相总出口管20,该油水分层罐气相总出口管20的末端分为两个支路分别连接两个水环式真空泵3,且两个水环式真空泵3通过气液分离罐,两个气液分离罐气相出口均连接至气相缓冲罐41中,气相缓冲罐41的气相出口连接粗正己烷罐42,并且气相缓冲罐41的冷凝液出口均连接冷凝液收集装置对冷凝液的液相进行收集。两个水环式真空泵3中一个进行工作,另一个作为备用,以便维修和更换时不需要停机操作。

29.三个油水分层罐2的油相出口均连接至一溶剂缓冲罐6,每个油水分层罐2的气相出口设有第一控制阀21,溶剂缓冲罐6的气相出口设有第二控制阀62,该溶剂缓冲罐6的气相出口和三个油水分层罐2的气相出口共同至水环式真空泵3,通过水环式真空泵3连接溶剂精制单元4。

30.油水分层罐2中进行油水分层,水层位于油水分离罐2下部,油层位于油水分离罐2上部。分离水层得到的油相进入溶剂缓冲罐6中,用于收集溶剂,使压力更加稳定。

31.三个油水分层罐2和溶剂缓冲罐6中剩余的油气混合物通过水环式真空泵3抽出,然后通过气液分离罐8,把气体输送到精制单元的气体缓冲罐41,收集其中的溶剂油,降低第一凝聚釜釜压。

32.三个油气冷凝器1分别通过油气过滤器5与各条生产线的第一凝聚釜连接。油气过滤器,即油气分离过滤器,可以选用市售产品,采用特殊的多层结构,含油空气吸油层、凝聚层、分离层多层拦截,将油与气分离出来。有助于对油气进行冷凝处理。

33.优选地,真空泵之后的气液分离罐的排气,可以连接至至少一个油气过滤器5的出口管路中,将气相重新冷凝、冷却成液相,从而达到降低凝聚系统压力的目的。

34.真空泵之后的气液分离罐的排气,还可以连接至至少一个油气过滤器5的放空口。该气相循环管路7可以选择连接到一个、两个或三个油气过滤器5的放空口。可以实现在开车情况下直接连接。

35.如图2所示,水环式真空泵3包括具有吸气口31和排气口32的泵壳30、偏心安装在泵壳30内的叶轮33以及与叶轮33连接的电机。电机带动叶轮33旋转,水抛向泵壳30并形成与泵壳30同心的水环,水被动旋转,由于离心力而形成水环,水在泵壳30将叶轮33的叶片封闭为一个个腔体,随一个个腔体的体积在不断变大,产生真空吸力就成为泵进口;并且又随一个个腔体的体积不断减小,产生较大压力而形成泵的排出口,从而产生密封作用。泵在旋转运行中,会产生大量热量,就由水进行冷却而保持正常工作。水环真空泵一直正常运行,就会将泵前的罐内环己烷气体抽出。

36.本领域技术人员应当理解,在本实用新型的其他实施例中,水环式真空泵3也可以选用市售产品。

37.本领域技术人员应当理解,上述的第一凝聚釜即为凝聚首釜。

38.本实用新型的工作原理如下:

39.如图1和图2所示,水环式真空泵3将油水分层罐2和/或溶剂缓冲罐6中的气相输出

至溶剂精制单元4,对冷凝的液相进行收集后,将气相引入粗正己烷罐中,同时,也还将气相引入油气过滤器5进行气相导淋和/或油气过滤器5的出口端管线,将气相重新冷凝、冷却成液相,从而达到降低凝聚系统压力的目的。对第二凝聚釜的出料样品进行测试分析,根据检测结果可知,胶液中正己烷含量达到47mg/kg,改造效果明显。

40.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

41.尽管本文较多地使用了冷凝器1、油水分层罐2、油水分层罐气相总出口管20、水环式真空泵3、泵壳30、吸气口31、排气口32、叶轮33、溶剂精制单元4、气相缓冲罐42、粗正己烷罐42、溶剂缓冲罐6、气相循环管路7、气液分离罐8等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1