一种VOCs吸附浓缩净化系统的制作方法

一种vocs吸附浓缩净化系统

技术领域

1.本实用新型涉及废气处理领域,具体涉及一种vocs吸附浓缩净化系统。

背景技术:

2.vocs指在常温下,沸点在50~260℃的各类挥发性有机物。大多数vocs具有令人不适的特殊气味,并具有毒性、刺激性、致畸性和致癌作用,特别是苯、甲苯及甲醛等对人体健康会造成很大的伤害。vocs是导致城市灰霾和光化学烟雾的重要前体物,主要来源于煤化工、石油化工、燃料涂料制造、溶剂制造与使用等过程。大部分工业生产过程排放的vocs属于大风量、低浓度的废气。直接进行焚烧处理通常需要巨额的投资和过大的能源消耗。

3.分子筛转轮是一种通过吸附和脱附作用,能将大风量、低浓度的有机废气浓缩为小风量、高浓度的装置。

4.分子筛转轮分为吸附区,脱附区和冷却区。废气进入吸附区吸附后排放,转轮通过连续旋转后达到脱附区脱附,未吸附的废气或者新鲜空气进入冷却区将脱附后的转轮区域进行降温冷却,经过冷却区的空气,再经过加热后作为脱附使用,达到再生的效果。

5.常规的分子筛转轮适宜于处理低浓度易吸附的物质,可达到较高的浓缩比,获得优良的经济性。对于一些高浓度且相对难吸附的物质如乙醇等,为了保证吸附后的废气达到排放标准,分子筛转轮需要提高脱附风量和转速,浓缩比通常较低。浓缩后的浓度不高,且加热大风量的脱附风造成后端处理设备的投资、能耗和装机功率过大,体现不出浓缩的经济效益。

6.有鉴于此,特提出本技术。

技术实现要素:

7.本实用新型提供了一种vocs吸附浓缩净化系统,针对高浓度且难吸附物质的工况,通过设计冷却区废气管路和回风管路,一方面持续对冷却区进行冷却,另一方面不断对浓缩废气进行再浓缩;同时,设计了深度冷却风管路和深度冷却区,进一步保证了吸附效果和净化效率,降低了后端焚烧或催化设备的投资规格、装机功率和运行能耗。

8.本实用新型具体技术方案如下:

9.一种vocs吸附浓缩净化系统,包括包含吸附区、脱附区和冷却区的吸附转轮、与所述吸附转轮的吸附区连接的废气入口管路和废气出口管路、与所述吸附转轮的脱附区连接的脱附气入口管路和脱附气出口管路,还包括由所述废气入口管路引出的冷却区废气管路,所述冷却区废气管路穿过所述冷却区。

10.所述脱附气出口管路分为两路,一路为浓缩废气出口管路,另一路为回风管路;所述冷却区废气管路穿过所述冷却区后与所述回风管路通过一三通导流混合器连通。

11.进一步地,本系统还包括脱附加热装置,所述脱附加热装置包括入口和出口;所述冷却区废气管路与所述回风管路连通后接入所述脱附加热装置的入口,所述脱附加热装置的出口与所述脱附气入口管路连通。

12.优选地,所述回风管路上设有回风比例调节阀。

13.申请人通过大量实验证明,在吸附转轮脱附的过程中,使用25%lel以下浓度vocs废气脱附的效果和使用新鲜空气脱附的效果并无明显区别。因此,本实用新型由所述废气入口管路引出的冷却区废气管路,所述冷却区废气管路穿过所述冷却区,通过含vocs循环风脱附实现减风增浓的效果。减风增浓后虽然进入后端氧化设备的风量大幅降低,但整个循环风系统的进风量即冷却风量也减小,冷却风量不足会导致部分吸附转轮过热,吸附效果严重下降,出口易超标。

14.因此,本实用新型所述吸附转轮还包含深度冷却区,所述深度冷却区设于所述吸附区和所述冷却区之间。通过增加所述深度冷却区,使吸附转轮完全冷却,保证吸附效率和出口达标。

15.优选的,吸附转轮的脱附区角度为30~45

°

,冷却区的角度为20~45

°

,深度冷却区的角度为5~25

°

,吸附区的角度为260~300

°

。

16.进一步地,本系统还包括深度冷却风管路,所述深度冷却风管路穿过所述深度冷却区后接入所述废气出口管路和/或废气入口管路。

17.所述深度冷却风管路进入所述深度冷却区之前的管路上还设有深度冷却风调节阀。

18.上述吸附转轮各区角度分配下,配合深度冷却风调节阀控制的深冷气体以及回风比例调节阀控制下的部分浓缩废气,有效解决了由于回风管路补充了一部分脱附气入口废气风量,导致冷却区废气管路的风量较小,不能对吸附转轮进行完全冷却,导致其部分过热,影响吸附效果和净化效率的问题,同时不会影响冷却区废气管路持续减风增浓的效果。

19.一种基于上述的系统的vocs吸附浓缩净化方法,废气进入所述吸附转轮的吸附区经吸附后由所述废气出口管路排空,经加热的脱附气进入所述吸附转轮的脱附区进行脱附后转变为浓缩废气,从所述废气入口管路分出一路冷却区废气经所述冷却区废气管路进入所述冷却区以降低所述吸附转轮的温度,同时使所述冷却区废气温度升高。

20.进一步地,所述冷却区废气与一部分浓缩废气混合后进入所述脱附区,加热所述脱附区以脱附废气,所述浓缩废气得到进一步浓缩。

21.更进一步地,本实用新型也可以引入深度冷却风至所述深度冷却区的形式,使所述吸附转轮降温至常温。

22.优选的,冷却区废气温度为120~200℃,脱附气入口废气温度为180~300℃。

23.优选的,浓缩废气出口的风量占脱附气出口浓缩废气的风量比例为1/4~3/4。

24.优选的,所述废气入口管路进入吸附转轮的废气与浓缩废气出口的浓缩废气的比例为8:1~70:1。

25.本实用新型的vocs吸附浓缩净化系统,针对高浓度且难吸附物质的工况,通过设计冷却区废气管路和回风管路,一方面持续对冷却区进行冷却,另一方面不断对浓缩废气进行再浓缩;同时,设计了深度冷却风管路和深度冷却区,进一步保证了吸附效果和净化效率。该系统及方法可实现前所未有的吸附转轮浓缩倍数,连续运行的过程中可高达70倍浓缩比例,降低了后端焚烧或催化设备的投资规格、装机功率和运行能耗。

附图说明

26.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对本实用新型范围的限定。

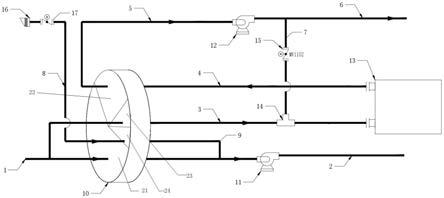

27.图1是本实用新型实施例1的vocs吸附浓缩净化系统的结构示意图;

28.图2是本实用新型实施例2的vocs吸附浓缩净化系统的结构示意图。

29.附图标记说明:

30.1、废气入口管路;2、废气出口管路;3、冷却区废气管路;4、脱附气入口管路;5、脱附气出口管路;6、浓缩废气出口管路;7、回风管路;8、深度冷却风入口管路;9、深度冷却风出口管路;10、吸附转轮;11、吸附风机;12、脱附风机;13、脱附加热装置;14、三通导流混合器;15、回风比例调节阀;16、新风过滤器;17、深度冷却风调节阀;18、第二深度冷却风入口管路;19、第二深度冷却风出口管路;20、第二深度冷却风调节阀;21、吸附区;22、脱附区;23、冷却区;24、深度冷却区。

具体实施方式

31.下面将结合具体实施例对本实用新型的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本实用新型,而不应视为限制本实用新型的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.实施例1

33.一种vocs吸附浓缩净化系统,如图1所示,包括包含吸附区21、脱附区22和冷却区23的吸附转轮10、与吸附转轮10的吸附区21连接的废气入口管路1和废气出口管路2、与吸附转轮10的脱附区22连接的脱附气入口管路4和脱附气出口管路5,还包括由废气入口管路1引出的冷却区废气管路3,冷却区废气管路3穿过冷却区23。

34.脱附气出口管路5分为两路,一路为浓缩废气出口管路6,另一路为回风管路7;冷却区废气管路3穿过冷却区23后与回风管路7通过一三通导流混合器14连通。

35.进一步地,本系统还包括脱附加热装置13,脱附加热装置13包括入口和出口;冷却区废气管路3与回风管路7连通后接入脱附加热装置13的入口,脱附加热装置13的出口与脱附气入口管路4连通。

36.回风管路7上设有回风比例调节阀15。

37.吸附转轮10还包含深度冷却区24,深度冷却区24设于吸附区21和冷却区23之间。

38.本实施例中,吸附转轮的脱附区22角度为35

°

,冷却区23的角度为30

°

,深度冷却区24的角度为15

°

,吸附区21的角度为280

°

。

39.进一步地,本系统还包括深度冷却风管路,所述深度冷却风管路穿过深度冷却区24后接入废气出口管路2。所述深度冷却风管路包括位于深度冷却区24之前的深度冷却风入口管路8和位于深度冷却区24之后的深度冷却风出口管路9。

40.深度冷却风入口管路8上还设有深度冷却风调节阀17,本实施例中,深度冷却风入口管路8连接新风装置,并在深度冷却风入口管路8上深度冷却风调节阀17的上游设有新风过滤器16。

41.吸附转轮10各区角度分配下,配合深度冷却风调节阀17控制的深冷气体以及回风比例调节阀15控制下的部分浓缩废气,有效解决了由于回风管路7补充了一部分脱附气入口废气风量,导致冷却区废气管路3的风量较小,不能对吸附转轮10进行完全冷却,导致其部分过热,影响吸附效果和净化效率的问题,同时不会影响冷却区废气管路3持续减风增浓的效果。

42.一种基于上述的系统的vocs吸附浓缩净化方法,废气进入吸附转轮10的吸附区21经吸附后由废气出口管路2排空,经加热的脱附气进入吸附转轮10的脱附区22进行脱附后转变为浓缩废气,从废气入口管路1分出一路冷却区废气经冷却区废气管路3进入冷却区23以降低吸附转轮10的温度,同时使冷却区废气温度升高。

43.进一步地,冷却区废气与一部分浓缩废气混合后进入脱附区22,加热脱附区22以脱附废气,所述浓缩废气得到进一步浓缩。

44.更进一步地,本实施例以引入深度冷却风至深度冷却区24的形式,使吸附转轮10降温至常温。在优选的实施例中,可以使用新风系统供应深度冷却风。

45.具体过程为,废气从吸附转轮10吸附区21进入,经过吸附净化后,通过吸附转轮10出口的吸附风机11提供动力变成转轮出口净化气达标排放。从废气入口管路1中抽取一部分经过吸附转轮10冷却区23,使吸附转轮10降低一定的温度,同时使该部分废气气体升高一定的温度变为冷却区23的出口废气。冷却区出口废气与回风管路7内的部分浓缩废气在三通导流混合器14内进行混风和导流后,一起进入脱附加热装置13加热变为脱附入口废气。脱附入口废气经过吸附转轮10脱附区22后,废气温度降低,同时将吸附转轮10脱附区22加热使吸附在上面的vocs废气脱附下来,进入脱附气出口管路5。脱附出口浓缩废气经过脱附风机12提供动力,部分进入回风管路7,部分经浓缩废气出口管路的出口去焚烧或催化炉。进入回风管路7的风量比例通过回风比例调节阀15控制。

46.吸附转轮10的转动方向是从吸附区21转到脱附区22,再转到冷却区23,再转到深度冷却区24,最后再回到吸附区21。由于有回风管路7补充了一部分脱附入口废气的风量,导致冷却区废气管路3的冷却风出口废气的风量较小,不能对吸附转轮10进行完全冷却,导致吸附转轮10部分过热,影响吸附效果和净化效率,所以需要深度冷却区。通过新风过滤器16的干净环境空气进入深度冷却风入口管路8,经过吸附转轮10深度冷却区24后,使吸附转轮10整体降到常温,同时使干净气体升高一定的温度后进入深度冷却风出口管路9并汇入吸附风机11后排放,该部分深度冷却风的比例由深度冷却风调节阀17控制。

47.本实施例中,根据不同废气种类和工况,冷却区废气温度为120~200℃,脱附气入口废气温度为180~300℃。

48.浓缩废气出口的风量占脱附气出口浓缩废气的风量比例为1/4~3/4。

49.废气入口管路1进入吸附转轮10的废气与浓缩废气出口的浓缩废气的比例为8:1~70:1。

50.在本实施例的一个具体实施例中,废气组分为乙醇,浓度为1400mg/m3,为了满足排放浓度<50mg/m3,使用上述增加了深度冷却区和减风增浓的转轮后,浓缩倍数可由原来的4~5倍提高到9~10倍,风量变为原来的50%,达到了催化氧化炉的自平衡浓度,可使整个系统仅消耗风机电耗而不需要额外加热能耗。

51.在本实施例的另一个具体实施例中,废气组分为乙酸乙酯,浓度为80mg/m3,常规

吸附转轮最高浓缩到2000mg/m3,浓缩后浓度仍然较低,催化氧化炉仍需补充较高的热量,通过使用上述增加了深度冷却区和减风增浓的转轮后,浓缩倍数可提高到60倍,即浓缩后达到4800mg/m3,风量变为原来的41%。

52.实施例2

53.一种vocs吸附浓缩净化系统,与实施例1不同之处在于,深度冷却风管路由原有系统自身提供,如图2所示,深度冷却风管路穿过深度冷却区24,深度冷却风管路包括从废气出口管路2引出的第二深度冷却风入口管路18和接入废气入口管路1的第二深度冷却风出口管路19。第二深度冷却风入口管路18上设有第二深度冷却风调节阀20。

54.从废气出口管路2上引出第二深度冷却风入口管路18使深度冷却风进入吸附转轮10的深度冷却区24为其降温,随后进入废气入口管路1进行循环。

55.此种设计尤其对于吸附转轮10入口的废气相对湿度较高,对吸附转轮10的吸附效果造成一定的影响,常规需要另引入一股热风或通过加热等方式使废气的温度升高,降低其相对湿度。因而,本实施例能够将吸附风机11后端正压的转轮出口净化气通过第二深度冷却风入口管路18给吸附转轮10降温,再通过第二深度冷却风出口管路19抽回废气入口管路1中,既实现了入口废气的升温降湿,又实现了冷却吸附转轮10的目的。

56.实施例3

57.将实施例1和实施例2的两种深度冷却风管路结合共存,可以在某些特殊工况中得到应用。

58.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

59.此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本实用新型的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本实用新型的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1