进气道总成的壳体的制作方法

1.本实用新型涉及进气道技术领域,尤其是一种进气道总成的壳体。

背景技术:

2.进气道作为进气系统的重要组成部分,主要对进入进气系统的空气流起除水、除灰的作用,给空气滤清器提供干燥的空气,避免空气流中的水分将滤芯打湿。

3.现有的带旋流箱组件结构的进气道,旋流箱组件与壳体之前通常采用铆钉连接,不具备可拆卸清理的功能,随着车辆行驶里程的增加,灰尘会逐渐沉积在旋流通道内,使旋流通道的流道截面积变小,进而使得过滤效率不断下降;旋流箱组件的各部件之间通常也是不可拆卸的,清理时只能用水流冲刷进气口,很难将旋流箱组件内部清理干净,使得旋流箱组件的过滤效率不断下降、寿命不断降低。

技术实现要素:

4.本技术人针对上述现有带旋流管组件结构的进气道的旋流箱组件不可拆卸,过滤效率不断下降,寿命不断降低等缺点,提供一种结构合理的进气道总成的壳体,旋流箱组件与壳体之间为可拆卸连接,便于拆卸清洗,提高过滤效率,延长使用寿命。

5.本实用新型所采用的技术方案如下:

6.一种进气道总成的壳体,壳体的上部前侧开设进气口,壳体的底部开设出气口,壳体的进气口口部、相对的两侧分别设有若干第一安装位,第一安装位上开设第一安装孔,第一安装孔内镶嵌有第一防脱螺母。

7.作为上述技术方案的进一步改进:

8.若干第一安装位沿径向朝内伸出。

9.第一安装位上开设有前端面及外侧面开放的第一凹槽。

10.第一安装位的后端面沿轴向朝后凸起有第一柱体,第一柱体上开设第一安装孔。

11.若干第一安装位一体成型在壳体上。

12.壳体相对两侧的壁面分别朝向内部空腔向内凹入形成有若干筋条。

13.壳体相对两侧壁面上的筋条的位置相互对应,对应部位的筋条内端面相互接触。

14.壳体进气口的底部开设有缺口。

15.本实用新型的有益效果如下:

16.本实用新型在壳体上设置安装位,壳体与旋流箱组件之间为通过紧固件固定的可拆卸连接,当旋流箱组件内的灰尘沉积到一定量时,便于将壳体、箱体、进气槽板分级拆卸,对各部件分别进行清理,清理更彻底,更利于提高过滤效率,延长使用寿命。

附图说明

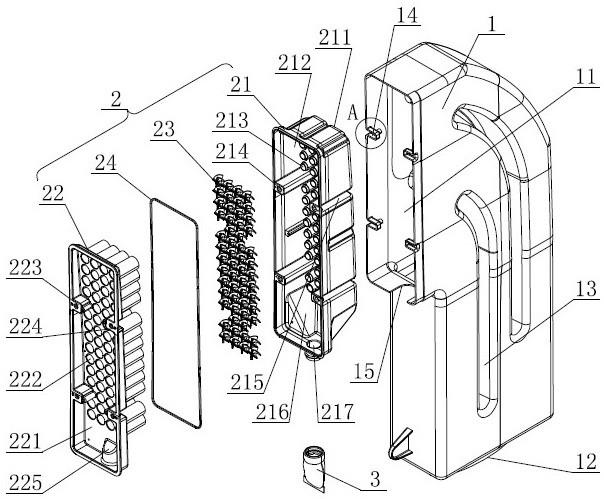

17.图1为采用本实用新型的进气道总成的立体图。

18.图2为图1的爆炸图。

19.图3为图2中a部的放大图。

20.图4为图1的主视图。

21.图5为图4的b

‑

b剖视图。

22.图6为图5中d部的放大图。

23.图7为图4的c

‑

c剖视图。

24.图8为图7中d部的放大图。

25.图9为旋流箱组件的立体图。

26.图中:1、壳体;11、进气口;12、出气口;13、筋条;14、第一安装位;141、第一凹槽;142、第一柱体;143、第一安装孔;144、第一防脱螺母;15、缺口;

27.2、旋流箱组件;21、箱体;211、后端板;212、侧板;213、第一筒体;2131、弧面;214、第二安装位;215、第二凹槽;216、第一导流面;217、排尘管;218、第二柱体;2181、第二安装孔;219、第三柱体;2191、第三安装孔;22、进气槽板;221、隔板;222、第二筒体;223、第三安装位;224、第三凹槽;225、第二导流面;226、第四安装孔;227、第五安装孔;228、第六安装孔;229、第二防脱螺母;23、旋流叶片;24、密封件;

28.3、排尘阀。

具体实施方式

29.下面结合附图,说明本实用新型的具体实施方式。

30.如图1、图2、图4、图5所示,进气道总成的壳体1的上部前侧朝外突出、形成前侧面开放的进气口11,壳体1的底部开设出气口12;进气口11上设置旋流箱组件2,旋流箱组件2、出气口12连通壳体1的内部空腔;空气流经旋流箱组件2过滤后进入壳体1内部空腔,从出气口12排出。

31.如图1、图2所示,壳体1相对两侧的壁面分别朝向内部空腔向内凹入形成有若干筋条13,筋条13可以增加前、后壁面的强度,避免吹塑成型时、前后壁面发生变形;如图7所示,壳体1相对两侧壁面上的筋条13的位置相互对应,对应部位的筋条13内端面相互接触,形成前、后壁面之间的支撑结构,增加前后壁面之间的支撑强度,避免前后壁面之间发生塌陷变形,相互接触的筋条13还将壳体1的内部空腔分隔为多个区域,进入内部空腔的空气流撞击到筋条13表面上,气流流场进行重组,空气流发生变向,产生旋流,在旋转离心力的作用下,空气流中的水分被分离至壳体1的内壁面上,更利于将空气流中的水分分离,达到干燥空气的目的,提高空气流的水分分离效率。如图2所示,壳体1的进气口11口部、相对的两侧边缘分别沿径向朝内伸出有若干第一安装位14,若干第一安装位14一体成型在壳体1上;如图3所示,第一安装位14上开设有前端面及外侧面开放的第一凹槽141,第一安装位14的后端面沿轴向朝后凸起有第一柱体142,如图8所示,第一柱体142上开设第一安装孔143,第一安装孔143内镶嵌有第一防脱螺母144。如图2所示,壳体1进气口11的底部开设有缺口15。

32.如图2、图9所示,旋流箱组件2包括箱体21、进气槽板22、旋流叶片23;进气槽板22通过紧固件固定在箱体21的前端部,箱体21与进气槽板22的配合面之间设置密封件24。如图2所示,箱体21的后端板211沿轴向朝前伸出有若干第一筒体213,若干第一筒体213一体成型在箱体21上,如图6所示,第一筒体213的前端部外表面为内凹的弧面2131,可以增大气体流速,升高筒壁压力,使颗粒物更好的贴附在第二筒体222的内壁上移动。如图2所示,进

气槽板22上竖直设置有隔板221,隔板221上对应箱体21的第一筒体213、沿轴向朝后伸出有若干第二筒体222,如图6所示,第二筒体222的内径大于第一筒体213的外径,第一筒体213的前端部插装在第二筒体222的后端部,旋流叶片23固定设置在第二筒体222的前端筒口处,旋流叶片23与第一筒体213的前端筒口相距一定的距离,利于气流从旋转紊流状态转化成稳态,也利于气流中的颗粒物被甩到第二筒体222内壁上。

33.如图2所示,旋流箱组件2的箱体21相对两侧的侧板212对应壳体1的若干第一安装位14、分别设置有若干第二安装位214,若干第二安装位214一体成型在箱体21上,第二安装位214上开设有后端面及外侧面开放的第二凹槽215,如图7、图8所示,第二安装位214的后端面凸起有第二柱体218与第三柱体219,第二柱体218上开设第二安装孔2181,第三柱体219开设第三安装孔2191;第二凹槽215的宽度大于壳体1的第一安装位14的宽度,第二柱体218、第三柱体219的外轮廓尺寸小于第一凹槽141的宽度,第一安装位14插装在第二凹槽215内,第二柱体218、第三柱体219伸入第一凹槽141内,第二柱体218的第二安装孔2181与第一柱体142的第一安装孔143相对应。如图2所示,旋流箱组件2的进气槽板22相对的两侧对应壳体1的若干第一安装位14及箱体21的若干第二安装位214、分别设置若干第三安装位223,若干第三安装位223一体成型在进气槽板22上,第三安装位223上开设有后端面及外侧面开放的第三凹槽224,如图7、图8所示,第三凹槽224的宽度大于箱体21的第二安装位214的宽度,第二安装位214插装在第三凹槽224内;第三安装位223上对应箱体21的第二安装孔2181及壳体1的第一安装孔143开设有第四安装孔226,在三者对应的安装孔位处通过螺栓拧紧固定;第三安装位223上对应箱体21第三安装孔2191开设有第五安装孔227,在两者对应的安装孔位处通过螺栓拧紧固定;第三安装位223上还开设有第六安装孔228,第六安装孔228内镶嵌有第二防脱螺母229,用于去车身其他组件通过紧固件可拆卸连接。

34.如图2、图4、图5、图6所示,箱体21的底部伸出有排尘管217,排尘管217从壳体1的缺口15伸出,伸出的端部设置有排尘阀3。箱体21的后端板211及两侧板212的底部分别设置有第一导流面216,第一导流面216为朝向排尘管217向下倾斜的平面;进气槽板22的隔板221底部、位于排尘管217的前侧设置有第二导流面225,第二导流面225包括上部的斜面及下部的圆弧面;第一导流面216及第二导流面225可以将旋流箱组件2分离的水分及杂质导流至排尘管217,更利于将分离的水分及杂质彻底排出,除水、除尘效率更高。

35.本实用新型在壳体1、旋流箱组件2的箱体21及进气槽板22上分别对应设置安装位,壳体1与旋流箱组件2通过紧固件固定,旋流箱组件2的箱体21与进气槽板22也通过紧固件固定,壳体1、箱体21、进气槽板22相互之间为可拆卸连接,当旋流箱组件2内的灰尘沉积到一定量时,便于将壳体1、箱体21、进气槽板22分级拆卸,对各部件分别进行清理,清理更彻底,更利于提高过滤效率,延长使用寿命。

36.以上描述是对本实用新型的解释,不是对本实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1