制备包含闪光涂层的多层涂层的方法以及由所述方法获得的多层涂层与流程

制备包含闪光涂层的多层涂层的方法以及由所述方法获得的多层涂层

1.本发明涉及一种在基材(s)上制备多层涂层(mc)的方法,所述方法包括制备至少一个底色漆层、任选的至少一个透明涂层、至少一个包含玻璃片混合物的闪光涂层和至少一个另外的透明涂层,以及将所有施加的层的共同固化。此外,本发明涉及一种通过本发明方法获得的多层涂层。

现有技术

2.通常,汽车领域中的涂层包含若干层,因此可以被认为是多层涂层。从金属基材开始,这种多涂层漆体系通常包含单独固化的电泳涂膜、直接施加到电泳涂膜上并单独固化的膜(通常称为底漆)、至少一个包含有色颜料和/或效应颜料的膜层(通常称为底色漆膜)和透明涂膜。

3.所述涂层和构成这些涂层所必需的涂料—即电泳涂料、底漆、包含颜色和/或效应颜料的底色漆材料和透明涂料—的基本组成和功能是已知的。因此,例如,电泳施加的电泳涂层的基本目的是保护基材免受腐蚀。底漆涂层的主要功能是提供保护以免受机械暴露如石击,并填充基材中的不规则处。底色漆层主要负责产生美学品质如颜色和/或效应如植绒,而随后的透明涂层特别用于提供具有耐刮擦性和光泽的多涂层漆体系。

4.这些多涂层漆体系的制备通常包括在金属基材如汽车车身上电泳沉积或施加电泳涂料,更特别地阴极电泳涂料。在沉积电泳涂料之前,可以对金属基材进行各种预处理,例如,可施加已知的转化涂层,例如磷酸盐涂层,更特别地磷酸锌涂层。沉积电泳涂料的操作通常在相应的电涂槽中进行。在施加电泳涂料之后,将涂覆的基材从槽中移出,并任选地进行冲洗和进行闪蒸和/或中间干燥,最后固化所施加的电泳涂料。固化涂层的膜厚应为约15-25微米。

5.然后将底漆材料直接施加到固化的电泳涂层上,任选地进行闪蒸和/或中间干燥,然后固化。直接施加到固化的底漆层上的是包含颜色和/或效应颜料的底色漆材料,并且任选地进行闪蒸和/或中间干燥。然后在没有单独固化的情况下,用透明涂料涂覆由此制备的该底色漆膜。可对透明涂膜进行闪蒸和/或中间干燥,然后将底色漆膜和同样事先存在任何透明涂膜共同固化(所谓的2涂1烘(2c1b)方法)。

6.特别是对于金属基材,有方法省略了将直接施加到固化的电泳涂膜上的涂料组合物(即,在上述标准方法中称为底漆的涂料组合物)固化的单独步骤,同时任选地降低由该涂料组合物制备的涂膜的膜厚(所谓的3涂1烘(3c1b)方法)。在该方法中,未单独固化的涂膜然后通常称为底色漆膜(不再是底漆膜),或者为了与施加在其上的第二底色漆膜区分,将其称为第一底色漆膜。在一些情况下,试图甚至省略该底色漆/第一底色漆膜(在这种情况下,仅在电泳涂膜上直接制备一个底色漆膜,在其上不经单独的固化步骤而施加透明涂料)。

7.多年来,在汽车领域对具有明亮外观和高度光泽和闪光的多层涂层的兴趣日益增长。为了获得该多层涂层,使用了宽范围的效应颜料。效应颜料的范围从金属片颜料如铝基

颜料,云母和珠光颜料到玻璃片颜料。

8.原则上,各涂层中的效应颜料的量越高,在最终多层涂层中实现的闪光度越高。然而,由于涂料组合物中可包含的效应颜料的量通常至少受涂料组合物的大规模工业适用性、价格和储存稳定性因素的限制,因此可实现的闪光和光泽度有限。

9.效应颜料原则上可以包含在多层涂层的底色漆层或透明涂层中。us5,368,885a描述了在粉末透明涂料组合物中引入玻璃片颜料的实例。然而,着色透明涂层没有发现其在工业中应用的途径,这可例如通过在大批量生产中使用的标准施加技术下将其施加到车身上的问题或者在一些其他因素如短的贮存寿命或其对下方底色漆层的粘合性问题来解释。

10.ep3075791a1公开了将玻璃片颜料引入液体透明涂料组合物中的另一个实例。这些透明涂料组合物用作多层涂层中的面漆。根据该文献,与在底色漆层中使用玻璃片相比,在多层涂层的顶层中包含玻璃片导致增加的光泽和闪光。

11.jp 2004081971a和jp 2001162219a公开了另一种实现高闪光效果的方法。这两篇文献提供了一种形成明亮的涂膜的方法,其能够形成具有干涉作用的三维闪光感。根据jp 2001162219a,提供了一种多层涂层,其包含明亮的底色漆层、位于底色漆层顶部上的包含金属氧化物涂覆的玻璃片颜料的明亮透明涂层和位于明亮透明涂层顶部上的透明涂层。jp2004081971a公开了一种多层涂层,其包含l值为1-40的彩色底色漆层、位于底色漆层顶部上的含有0.001-5质量%金属覆盖的玻璃片颜料的明亮底色漆层和位于明亮透明涂层上的透明涂层。

12.尽管已知的包含含有玻璃片作为效应颜料的层的多层涂层具有许多有益的性能,然而仍需要提供具有明亮外观和高度光泽和闪光以及良好机械性能如涂层间粘合性或抗石击性的多层涂层。

13.目的

14.因此,本发明的目的是提供一种在基材(s)上制备多层涂层(mc)的方法,其中获得的多层涂层(mc)具有突出的闪光度和光泽度以及良好的机械性能,尤其是对基材的良好粘合性和良好的涂层间粘合性。此外,所述方法应当适合与标准施加方法和施加装置组合用于汽车工业。优选地,所述方法应当与已经存在的底色漆组合物结合使用以增加色调变化。

15.技术方案

16.已经发现,所述目的可通过一种在基材(s)上制备多层涂层(mc)的方法来实现,所述方法包括:

17.(1)任选地将组合物(z1)施加到基材(s)上,随后固化组合物(z1)以在基材(s)上形成固化的第一涂层(s1);

18.(2)将如下组合物直接施加到固化的第一涂层(s)或基材(s)上,

19.(a)施加水性底色漆组合物(bl2a)以形成底色漆层(bl2a),或

20.(b)以直接顺序施加至少两种水性底色漆组合物(bl2-a)和(bl2-z),从而形成直接位于彼此之上的至少两个底色漆层(bl2-a)和(bl2-z);

21.(3)任选地,将透明涂料组合物(c1)直接施加到底色漆层(bl2a)或最上面的底色漆层(bl2-z)上,从而形成透明涂层(c1),并共同固化底色漆层(bl2a)或所述至少两个底色漆层(bl2-a)和(bl2-z)以及透明涂层(c1),

22.(4)将组合物(z2)直接施加到底色漆层(bl2a)或最上面的底色漆层(bl2-z)

23.或透明涂层(c1)上,从而形成涂层(l3),

24.(5)将透明涂料组合物(c2)直接施加到涂层(l3)上,从而形成透明涂层(c2),

25.(6)共同固化如下涂层:

26.(a)底色漆层(bl2a)或所述至少两个底色漆层(bl2-a)和(bl2-z),任选的透明涂层(c1)、涂层(l3)和透明涂层(c2),或

27.(b)涂层(l3)和透明涂层(c2);

28.其特征在于,组合物(z2)包含:

29.(i)至少一种基料b,

30.(ii)至少一种溶剂l,

31.(iii)具有根据din en iso 13320:2009-10通过激光衍射测量的30-54μm的

32.平均粒度d

90

的至少一种片状玻璃片颜料gf1,和(iv)具有根据din en iso 13320:2009-10通过激光衍射测量的55-80μm的平均粒度d

90

的至少一种片状玻璃片颜料gf2。

33.上述方法在下文中也称为本发明的方法,因此是本发明的主题。本发明方法的优选实施方案可参见下文随后的描述以及从属权利要求。

34.本发明的另一主题是一种使用本发明的方法制备的多层涂层(mc)。

35.本发明的方法允许制备具有突出的闪光度和光泽度以及良好的机械性能,尤其是对基材的良好粘合性和良好的涂层间粘合性的多层涂层(mc)。此外,所述方法可在汽车工业中进行的车身涂覆中实施,而不改变标准施加方法、标准施加装置、在2c1b或3c1b方法中实施的标准步骤的顺序或在这些方法中使用的底色漆和透明涂料组合物。因此,通过使用本发明的方法可以倍增现有的系列颜色,而不改变目前在汽车工业中实施的涂覆方法。

36.详述

37.首先,将解释在本发明的上下文中使用的多个术语。

38.在本发明的上下文中并且根据相关din en iso 4618的“基料”是涂料组合物的非挥发性组分,不包括颜料和填料。非挥发性组分可如实验部分所述测定。

39.术语“(甲基)丙烯酸酯”在下文中是指丙烯酸酯和甲基丙烯酸酯。

40.本发明上下文中报告的所有膜厚均应理解为干膜厚。因此,其在每种情况下是固化膜的厚度。因此,当报告以特定的膜厚施加涂料时,这意味着以在固化之后导致所述膜厚的方式施加涂料。

41.将涂料组合物施加到基材上,或者在基材上制备涂膜应理解如下:各涂料组合物以这样的方式施加,使得由其制备的涂膜布置在基材上,但不必与基材直接接触。因此,在涂膜和基材之间可以存在其他层。例如,在任选的步骤(1)中,在金属基材(s)上制备固化涂层(s1),但如下所述的转化涂层,例如磷酸锌涂层,可以布置在基材和固化涂层(s1)之间。

42.相反,将涂料组合物直接施加到基材上,或者直接在基材上制备涂膜,导致制得的涂膜与基材直接接触。因此,更特别地,在涂膜和基材之间不存在其他层。当然,相同的原理适用于直接相继施加涂料组合物或制备直接相继的涂膜,例如在本发明的步骤(2)(b)中。

43.术语“闪蒸”表示通常在环境温度(即室温),例如15-35℃下,在施加之后存在于涂料组合物中的有机溶剂和/或水蒸发一段时间,例如0.5-30分钟。由于涂料组合物至少在紧临以液滴形式施加后仍然是自由流动的,因此其可通过流动形成均匀、光滑的涂膜。然而,在闪蒸操作之后,涂膜仍然不处于使用就绪状态。例如,其不再是自由流动的,但仍然是柔

软和/或发粘的,并且在一些情况下仅部分干燥。更特别地,如下所述,涂膜仍然没有固化。

44.相反,中间干燥在例如较高温度下和/或较长时间内进行,使得与闪蒸相比,较高比例的有机溶剂和/或水从所施加的涂膜中蒸发。因此,中间干燥通常在相对于环境温度升高的温度下进行,例如40-90℃,持续例如1-60分钟的时间。然而,中间干燥也没有得到使用就绪状态的涂膜,即,如下所述的固化涂膜。闪蒸和中间干燥操作的典型顺序包括例如将施加的涂膜在环境温度下闪蒸5分钟,然后在80℃下中间干燥10分钟。

45.因此,涂膜的固化应理解为是指将该膜转化成即用状态,即转化成其中具有相应涂膜的基材可以按预期运输、储存和使用的状态。更特别地,固化的涂膜不再柔软或发粘,而是已经被调节为固体涂膜,其即使在进一步暴露于如下所述的固化条件下,在其性能如硬度或在基材上的粘合性方面也没有任何进一步的显著变化。

46.在本发明的上下文中,“可物理固化”或术语“物理固化”是指通过从聚合物溶液或聚合物分散体中释放溶剂而形成固化的涂膜,所述固化通过聚合物链的相互成环实现。

47.在本发明的上下文中,“可热化学固化”或术语“热化学固化”是指通过反应性官能团的化学反应引发的漆膜的交联(形成固化涂膜),可以通过热能为这些化学反应提供活化能。这可包括不同的、相互互补的官能团彼此反应(互补官能团)和/或基于自身反应性基团(即与相同类型的基团相互反应的官能团)的反应形成固化层。合适的互补反应性官能团和自身反应性官能团的实例是已知的,例如从德国专利申请de19930665a1第7页第28行至第9页第24行已知。

48.这种交联可以是自交联和/或外部交联。例如,如果互补反应性官能团已经存在于用作基料的有机聚合物,例如聚酯、聚氨酯或聚(甲基)丙烯酸酯中,则存在自交联。例如,当含有特定官能团(例如羟基)的(第一)有机聚合物与本身已知的交联剂(例如多异氰酸酯和/或蜜胺树脂)反应时,存在外部交联。因此,交联剂含有与用作基料的(第一)有机聚合物中存在的反应性官能团互补的反应性官能团。

49.尤其在外部交联的情况下,本身已知的单组分和多组分体系,尤其是双组分体系是有用的。在单组分体系中,待交联的组分(例如作为基料的有机聚合物)和交联剂彼此并排存在,即存在于一种组分中。其先决条件是,待交联的组分仅在例如高于100℃的相对高的温度下才彼此反应,即进行固化反应。否则,待交联的组分必须彼此分开储存,并且仅在施加到基材上之前不久才彼此混合,以避免过早的、至少部分的热化学固化(参见双组分体系)。组合的实例是羟基官能聚酯和/或聚氨酯与作为交联剂的蜜胺树脂和/或封闭多异氰酸酯的组合。在双组分体系中,待交联的组分(例如作为基料的有机聚合物)和交联剂分别存在于至少两种组分中,其仅在施加之前不久才混合。当待交联的组分甚至在环境温度或例如40-90℃的稍微升高的温度下彼此反应时,选择这种形式,组合的实例是羟基官能聚酯和/或聚氨酯和/或聚(甲基)丙烯酸酯与作为交联剂的游离多异氰酸酯的组合。

50.在本发明的上下文中,“可光化化学固化的”或术语“光化化学固化”应理解为是指固化可使用光化辐射,即电磁辐射如近红外(nir)和uv辐射,尤其是uv辐射,和粒子辐射如电子束固化进行。uv辐射固化通常由自由基光引发剂或阳离子光引发剂引发。典型的可光化固化的官能团是碳-碳双键,为此通常使用自由基光引发剂。因此,光化固化同样基于化学交联。

51.在纯物理固化涂料组合物的情况下,固化优选在15-90℃下进行2-48小时。在这种

情况下,固化因此可能仅在固化步骤的时间方面不同于闪蒸和/或中间干燥操作。

52.原则上,在本发明的上下文中,可热化学固化的,尤其优选可热化学固化的和外部交联的单组分体系的固化优选在80-250℃,更优选80-180℃的温度下进行5-60分钟,优选10-45分钟。因此,固化前的任何闪蒸和/或中间干燥阶段在较低温度下和/或较短时间内进行。

53.原则上,在本发明的上下文中,可热化学固化的,尤其优选可热化学固化的和外部交联的双组分体系的固化在例如15-90℃,优选40-90℃的温度下进行5-80分钟,优选10-50分钟的时间。这当然不排除双组分体系在较高温度下的固化。例如,如果在根据本发明方法形成的膜内同时存在单组分和双组分体系,则共同固化由单组分体系所需的固化条件决定,从而导致使用如单组分体系所述的较高固化温度。因此,固化前的任何闪蒸和/或中间干燥阶段在较低温度下和/或较短时间内进行。

54.在本发明的上下文中例示的所有温度均应理解为其中存在涂覆基材的空间的温度。因此,这并不意味着基材本身必须具有特定的温度。

55.如果在本发明的上下文中引用官方标准,则这当然意味着在申请日通行的标准版本,或者如果在该日期不存在通行版本,则意味着最近的通行版本。

56.本发明的方法:

57.在本发明的方法中,在基材(s)上形成多层涂层(mc)。

58.基材(s)优选选自金属基材、涂覆有固化的电泳涂层的金属基材、塑料基材、增强塑料基材和包含金属和塑料组分的基材,尤其优选选自涂覆有固化的电泳涂层的金属基材和/或增强塑料基材。

59.就此而言,优选的金属基材(s)选自铁、铝、铜、锌、镁及其合金以及钢。优选的基材是铁和钢的那些,实例是汽车工业部门中使用的典型的铁和钢基材。基材本身可以是任何形状,即,其可例如为简单的金属板或复杂的部件,例如特别是汽车车身及其零件。

60.优选的塑料基材(s)基本上是包含以下物质或由以下物质组成的基材:(i)极性塑料,例如聚碳酸酯、聚酰胺、聚苯乙烯、苯乙烯共聚物、聚酯、聚苯醚和这些塑料的共混物,(ii)合成树脂,例如聚氨酯rim、smc、bmc,和(iii)具有高橡胶含量的聚乙烯和聚丙烯类型的聚烯烃基材,例如pp-epdm,和表面活化的聚烯烃基材。此外,塑料可以是纤维增强的,特别是使用碳纤维和/或金属纤维。

61.基材(s)可以在本发明方法的步骤(1)之前或在施加组合物(z1)之前以任何常规方式预处理,即例如清洁和/或提供已知的转化涂层或表面活化预处理。清洁可以机械地完成,例如通过擦拭、砂磨和/或抛光,和/或化学地通过酸洗方法,通过在酸或碱浴中的初湿蚀刻,例如通过盐酸或硫酸。当然,用有机溶剂或含水清洁剂进行清洁也是可能的。预处理同样可以通过施加转化涂层,更特别地通过磷酸化和/或铬酸化,优选磷酸化来进行。表面活化预处理例如为火焰处理、等离子体处理和电晕放电。

62.步骤(1):

63.在本发明方法的任选步骤(1)中,通过将组合物(z1)施加到基材(s)上并随后固化组合物(z1)而在基材(s)上制备固化的第一涂层(s1)。如果基材(s)为金属基材,则优选实施该步骤。

64.组合物(z1)优选为阴极或阳极电泳涂料,更优选为阴极电泳涂料。电泳涂料是包

含阴离子或阳离子聚合物作为基料和通常典型的防腐蚀颜料的水性涂料组合物。在本发明的上下文中优选的阴极电泳涂料包含作为基料的阳离子聚合物,尤其是羟基官能的聚醚胺,其优选具有芳族结构单元。该聚合物通常通过合适的双酚基环氧树脂与胺,例如单烷基胺和二烷基胺、链烷醇胺和/或二烷基氨基烷基胺反应获得。这些聚合物尤其与本身已知的封闭多异氰酸酯组合使用。作为实例,可参考wo 9833835a1、wo 9316139a1、wo 0102498a1和wo 2004018580a1中所述的电泳涂料。

65.组合物(z1)优选为单组分电泳涂料,其包含羟基官能环氧树脂作为基料和完全封闭的多异氰酸酯作为交联剂。环氧树脂优选是阴极的,并且尤其包含氨基。该施加通过现有技术已知的电泳进行。这意味着首先将待涂覆的金属基材浸入含有组合物(z1)的浸涂浴中,并在用作电极的金属基材和对电极之间施加dc电场。组合物(z1)的非挥发性成分由于带电荷的基料而通过电场迁移到基材上并沉积在基材上,从而形成电泳涂膜。例如,在阴极组合物(z1)的情况下,基材作为阴极连接,从而导致阳离子基料沉积,所述阳离子基料被通过水电解在阳离子电极上形成的氢氧根离子中和。在电解施加组合物(z1)之后,将涂覆的基材(s)从浴中取出,任选冲洗,然后任选闪蒸和/或中间干燥,最后固化。将所施加的组合物(z1)(或所施加的尚未固化的组合物(z1))例如在15-35℃下闪蒸例如0.5-30分钟的时间和/或在优选40-90℃的温度下中间干燥例如1-60分钟的时间。施加到基材上的组合物(z1)(或所施加的尚未固化的组合物)优选在100-250℃,优选140-220℃的温度下固化,时间为5-60分钟,优选10-45分钟,这产生固化的第一涂层(s1)。

66.固化组合物(z1)的层厚例如为40-40μm,优选为15-25μm。

67.步骤(2):

68.本发明方法的步骤(2)包括制备正好一个底色漆层(bl2a)(步骤(2)(a))或制备至少两个直接相继的底色漆层(bl2-a)和(bl2-z)(步骤(2)(b))。所述层通过如下方式制备:(a)将水性底色漆组合物(bl2a)直接施加到基材(s)或固化的第一涂层(s1)上,或(b)将至少两种底色漆组合物(bl2-a)和(bl2-z)直接相继施加到基材(s)或固化的第一涂层(s1)上。

69.因此,将至少两种,即多种底色漆组合物直接相继地施加到基材(s)或固化的第一涂层(s1)上应理解为是指将第一底色漆组合物(bl2-a)直接施加到基材(s)或固化的第一涂层(s1)上,然后将第二底色漆组合物(bl2-b)直接施加到第一底色漆组合物的层上。然后将任何第三底色漆组合物(bl2-c)直接施加到第二底色漆组合物的层上。然后,对于其他底色漆组合物(即第四、第五底色漆组合物等),可以类似地重复该操作。在本发明方法的步骤(2)(b)之后获得的最上面的底色漆层被称为底色漆层(bl2-z)。

70.因此,底色漆层(bl2a)或第一底色漆层(bl2-a)直接布置在基材(s)或固化的第一涂层(s1)上。

71.本发明方法的步骤(2)的优选实施方案是施加正好一种底色漆组合物(bl2-a),以产生正好一个底色漆层(bl2-a)(步骤(2)(a))。

72.为了更清楚起见,使用与本发明方法步骤(2)中施加的涂料组合物和制备的涂膜相关的术语“底色漆组合物”和“底色漆层”。将底色漆层与透明涂料一起固化,因此固化以类似于在引言中所述的标准方法中使用的所谓底色漆组合物的固化来实现。更特别地,本发明方法的步骤(2)中使用的涂料组合物不是单独固化的,如在标准方法的上下文中称为

头二道混合底漆的涂料组合物那样。就步骤(2)(b)而言,底色漆组合物和底色漆层通常由(bl2-x)和(bl2-x)表示,其中x在特定的各底色漆组合物和底色漆层的命名中用其他合适的字母代替。

73.水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x),优选所有水性底色漆组合物(bl2-x),优选是单组分或双组分涂料组合物。

74.本发明方法步骤(2)的变型(b)的优选实施方案是使用正好两种底色漆组合物。因此,将两种水性底色漆组合物(bl2-a)和(bl2-z)以直接的顺序直接施加到固化的第一涂层(s1)上,从而直接在彼此之上形成两个底色漆层(bl2-a)和(bl2-z)。在本发明方法的步骤(2)(b)之后存在两个底色漆层(bl2-a)和(bl2-z)并不必然意味着底色漆组合物(bl2-a)和(bl2-z)彼此不同。其简单地是指通过顺序使用至少一种底色漆组合物形成两个涂层。每种底色漆组合物可通过静电喷涂(esta)或通过气动喷涂来施加。也可以通过静电喷涂(esta)施加第一底色漆组合物(bl2-a),通过气动喷涂施加第二底色漆组合物(bl2-z)。如果底色漆组合物(bl2-a)和(bl2-z)都含有效应颜料,则后一种施加顺序是尤其优选的,因为esta施加可保证良好的材料转移或在施加中仅有小的油漆损失,而随后的气动施加实现了效应颜料的良好排列,并因此实现了整个多层涂层的良好性能,尤其是高随角异色性。

75.本发明方法步骤(2)中使用的底色漆组合物包含至少一种基料。优选的水性底色漆组合物(bl2a)或至少一种优选的水性底色漆组合物(bl2-x),优选所有的水性底色漆组合物(bl2-x)包含至少一种羟基官能聚合物作为基料,所述至少一种羟基官能聚合物选自聚氨酯、聚酯、聚丙烯酸酯、其共聚物以及这些聚合物的混合物。优选的聚氨酯-聚丙烯酸酯共聚物(丙烯酸酯化聚氨酯)及其制备描述于例如wo 91/15528a1第3页21行至第20页33行,和de 4437535a1第2页27行至第22页中。基料优选具有20-200mg koh/g,更优选40-150mg koh/g的oh值。

76.基料,优选所述至少一种聚氨酯-聚丙烯酸酯共聚物的比例优选为0.5-20重量%,更优选为1-15重量%,尤其优选为1.5-10重量%,在每种情况下基于水性底色漆组合物的总重量。

77.本发明方法步骤(2)中所用的底色漆组合物有利地着色,即优选含有至少一种着色和/或效应颜料。该类有色颜料和效应颜料是本领域技术人员已知的,并且描述于例如lacke and druckfarben,georg thieme verlag,stuttgart,new york,1998,第176页和第451页中。术语“着色颜料”和“有色颜料”是可互换的,就像术语“视觉效应颜料”和“效应颜料”那样。因此,水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x),尤其是所有水性底色漆组合物(bl2-x)优选包含至少一种着色和/或效应颜料。非常优选地,效应颜料不同于本发明方法步骤(4)中使用的组合物(z3)的玻璃片。

78.就此而言,优选的着色颜料选自(i)白色颜料,例如二氧化钛、锌白、硫化锌或锌钡白;(ii)黑色颜料,例如炭黑、铁锰黑或尖晶石黑;(iii)彩色颜料,例如群青绿、群青蓝、锰蓝、群青紫、锰紫、氧化铁红、钼铬红、群青红、氧化铁棕、混合棕、尖晶石相和刚玉相、氧化铁黄、钒酸铋;(iv)有机颜料,例如单偶氮类颜料、双偶氮类颜料、蒽醌类颜料、苯并咪唑类颜料、喹吖啶酮类颜料、喹酞酮类颜料、二酮吡咯并吡咯类颜料、二噁嗪类颜料、阴丹酮类颜料、异吲哚啉类颜料、异吲哚啉酮类颜料、偶氮甲碱类颜料、硫靛类颜料、金属配合物颜料、prinone类颜料、苝类颜料、酞菁类颜料、苯胺黑;和(v)它们的混合物。

79.可用的效应颜料选自(i)片状金属效应颜料,例如层状铝颜料,(ii)金青铜;(iii)氧化青铜和/或氧化铁-铝颜料;(iv)珠光颜料,例如珠光粉;(v)碱式碳酸铅;(vi)氯氧化铋和/或金属氧化物-云母颜料;(vii)层状颜料,例如层状石墨、层状氧化铁;(viii)由pvd膜组成的多层效应颜料;(ix)液晶聚合物颜料;和(x)它们的混合物。

80.所述至少一种着色和/或效应颜料优选存在于所述至少一种水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x)中,优选存在于所有水性底色漆组合物(bl2-x)中,其总量为1-40重量%,优选为2-35重量%,更优选为5-30重量%,在每种情况下基于水性底色漆组合物(bl2a)或(bl2-x)的总重量。

81.此外,本发明方法步骤(2)中使用的底色漆组合物优选包含至少一种本身已知的典型交联剂。有利地,水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x),优选所有水性底色漆组合物(bl2-x)包含至少一种选自封闭和/或游离多异氰酸酯和氨基塑料树脂的交联剂。在氨基塑料树脂中,特别优选蜜胺树脂。

82.交联剂,尤其是氨基塑料树脂和/或封闭多异氰酸酯,更优选氨基塑料树脂,优选蜜胺树脂的比例优选为0.5-20重量%,更优选为1-15重量%,尤其优选为1.5-10重量%,在每种情况下基于水性底色漆组合物(bl2a)或(bl2-x)的总重量。

83.优选地,本发明方法步骤(2)中使用的底色漆组合物额外包含至少一种增稠剂。合适的增稠剂是选自层状硅酸盐的无机增稠剂。硅酸锂铝镁是特别合适的。然而,除有机增稠剂以外,还可使用一种或多种有机增稠剂。这些优选选自(甲基)丙烯酸-(甲基)丙烯酸酯共聚物增稠剂,例如市售产品rheovis as130(basf),和聚氨酯增稠剂,例如市售产品rheovis pu 1250(basf)。所用的增稠剂不同于上述聚合物,例如优选的基料。优选选自层状硅酸盐的无机增稠剂。增稠剂的比例优选为0.01-5重量%,优选为0.02-4重量%,更优选为0.05-3重量%,在每种情况下基于水性底色漆组合物(bl2a)或(bl2-x)的总重量。

84.此外,水性底色漆组合物(bl2a)或(bl2-x)也可包含至少一种添加剂。该添加剂的实例是可无残余物或基本无残余物地热分解的盐,作为基料的可物理、热和/或用光化辐射固化且不同于已经提及的聚合物的树脂,其他交联剂,有机溶剂,反应性稀释剂,透明颜料,填料,可溶于分子分散体的染料,纳米颗粒,光稳定剂,抗氧化剂,脱气剂,乳化剂,滑爽添加剂,阻聚剂,自由基聚合引发剂,粘合增进剂,流动调节剂,成膜助剂,流挂调节剂(sca),阻燃剂,腐蚀抑制剂,蜡,干燥剂,生物杀伤剂和平光剂。上述类型的合适添加剂是已知的,例如由德国专利申请de19948004a1第14页第4行至第17页第5行,德国专利de10043405c1第5栏第[0031]至[0033]段已知。它们以常规和已知的量使用。例如,其比例可为1.0-20重量%,在每种情况下基于水性底色漆组合物(bl2a)或(bl2-x)的总重量。

[0085]

底色漆组合物(bl2a)或(bl2-x)的固含量可根据个别情况的要求而变化。固含量主要由施加,更特别是喷涂施加所需的粘度决定,因此可由本领域技术人员基于他或她的一般技术知识,任选借助一些探索性试验进行调节。底色漆组合物(bl2a)或(bl2-x)的固含量优选为5-70重量%,更优选为8-60重量%,最优选为12-55重量%。固含量可如实施例中所述测定。

[0086]

底色漆组合物(bl2a)或(bl2-x)是水性的。表述“水性”在该上下文中是本领域技术人员已知的。该短语原则上是指不是仅仅基于有机溶剂的底色漆组合物,即不是仅仅包含有机基溶剂作为其溶剂,而是相反地,包含显著分数的水作为溶剂。就本发明而言,“水

性”应优选理解为是指底色漆组合物具有至少40重量%,优选至少45重量%,非常优选至少50重量%的水分数,在每种情况下基于存在的溶剂(即水和有机溶剂)的总量。进而优选地,水的分数为40-95重量%,更特别为45-90重量%,非常优选为50-85重量%,在每种情况下基于存在的溶剂的总量。

[0087]

本发明使用的底色漆组合物可以使用制备底色漆材料的常用和已知的混合组件和混合技术制备。

[0088]

在施加后,将底色漆组合物(bl2a)或(bl2-x)例如在环境温度下闪蒸5分钟,然后在80℃下中间干燥10分钟。

[0089]

步骤(3):

[0090]

在本发明方法的任选步骤(3)中,直接在未固化的底色漆层(bl2a)或最上面的底色漆层(bl2-z)上制备透明涂层(c1)。该制备是通过相应地施加透明涂料(c1)来完成的。将透明涂料组合物(c1)直接施加到未固化的底色漆层(bl2a)或最上面的底色漆层(bl2-z)上导致透明涂层(c1)和底色漆层(bl2a)或(bl2-z)直接接触。因此,在层(c1)和(bl2a)或(bl2-z)之间不存在其他涂层。

[0091]

透明涂料组合物(c1)可以是本领域技术人员就此而言已知的任何所需的透明涂料。“透明”是指用涂料形成的膜并非不透明着色的,而是具有下方底色漆体系的颜色可见的结构。然而,正如已知的那样,这不排除在透明涂料中可能包含少量的颜料,例如该颜料可能辅助整个体系的颜色深度。

[0092]

所述透明涂料组合物是水性或含溶剂的透明涂料,其不仅可以配制成单组分,而且可以配制成双组分或多组分涂料。此外,粉末浆料透明涂料也是合适的。优选溶剂型透明涂料。

[0093]

特别地,所用的透明涂料组合物(c1)可以是可热化学固化和/或可光化化学固化的。特别地,它们是可热化学固化的和外部交联的。优选可热化学固化的双组分透明涂料。

[0094]

因此,通常且优选地,透明涂料组合物包含至少一种具有官能团的(第一)聚合物作为基料,和至少一种具有与基料的官能团互补的官能团的交联剂。优选地,使用至少一种羟基官能聚(甲基)丙烯酸酯聚合物作为基料,使用游离多异氰酸酯作为交联剂。合适的透明涂料描述于例如wo 2006042585a1、wo 2009077182a1或wo 2008074490a1中。

[0095]

透明涂料组合物(c1)通过本领域技术人员已知的用于施加液体涂料的方法,例如通过浸涂、刮涂、喷涂、辊涂等施加。优选使用喷涂施加方法,例如压缩空气喷涂(气动施加)和静电喷涂施加(esta)。

[0096]

透明涂料组合物(c1)或相应的透明涂层(c1)在施加后进行闪蒸和/或中间干燥,优选在15-35℃下0.5-30分钟。这些闪蒸和中间干燥条件特别适用于透明涂料组合物(c1)包含可热化学固化的双组分涂料的优选情况。然而,这并不排除透明涂料组合物(c1)是可以以其他方式固化的涂料和/或使用其他闪蒸和/或中间干燥条件。

[0097]

在闪蒸和/或中间干燥在本发明方法的步骤(3)中施加的透明涂料组合物(c1)之后,该层与在本发明方法的步骤(2)中施加的底色漆层(bl2a)或底色漆层(bl2-x)共同固化。固化优选在60-160℃的温度下进行5-60分钟。在固化后,透明涂层(c1)的膜厚优选为15-80μm,更优选为20-65μm,非常优选为25-60μm。

[0098]

步骤(4):

[0099]

在本发明方法的步骤(4)中,直接在底色漆层(bl2a)或最上面的底色漆层(bl2-z)或固化的透明涂层(c1)上制备含玻璃片的涂层(l3)。通过将组合物(z2)直接施加到底色漆层(bl2a)或最上面的底色漆层(bl2-z)或固化的透明涂层(c1)上,制备含玻璃片的层(l3)。在施加后,将组合物(z2)闪蒸,例如在环境温度下闪蒸5分钟,然后中间干燥,例如在80℃下10分钟。

[0100]

本发明方法的步骤(4)中所用的组合物(z2)包含至少一种基料b、至少一种溶剂l和具有特定粒度的片状玻璃片颜料gf1和gf2的混合物。片状玻璃片颜料gf1和gf2的混合物导致了突出的闪光度,并且可以获得多层涂层的非常有吸引力的光泽效果。

[0101]

诸如玻璃片的合成片的生产通常导致可以由高斯曲线表征的片尺寸分布。表征制得的且用作效应颜料的基材的合成片的尺寸分布的特别有用的方法是描述沿高斯曲线的最低10体积%、50体积%和90体积%片的片尺寸。这种分类可以表征为片尺寸分布的d

10

、d

50

和d

90

值。因此,具有一定尺寸的d

90

的基材是指90体积%的玻璃片具有至多为该值的尺寸。平均粒度可以使用激光衍射测量。片状玻璃片颜料gf1的平均粒度d

90

为30-54μm。然而,优选使用至少一种平均粒度d

90

为32-52μm,优选为33-50μm,更优选为34-48μm,非常优选为37-47μm的片状玻璃片颜料gf1,在每种情况下根据din en iso 13320:2009-10通过激光衍射测量。

[0102]

除小的平均粒度d

90

以外,所述至少一种片状玻璃片gf1优选具有窄的粒度分布。该粒度分布可以用跨度δd表征,其定义为δd=(d

90-d

10

)/d

50

,其中小跨度δd对应于窄粒度分布。有利地,所述至少一种片状玻璃片颜料gf1具有特征数为d

10

、d

50

和d

90

的体积平均筛下物累积分布曲线,所述筛下物累积分布曲线的跨度δd为0.6-3.0,优选为0.8-2.5,并且跨度δd根据下式(i)计算:δd=(d

90-d

10

)/d

50

(i)。例如,如果至少一种片状玻璃片gf1的d

10

粒度为1-25μm,优选为5-15μm,且d

50

粒度为10-35μm,优选为17-27μm,则可以获得该窄的粒度分布。窄的粒度分布导致在所述至少一种片状玻璃片gf1的恒定光入射角和视角下出色的色纯度,尤其是如果用金属氧化物涂覆玻璃片以提供干涉色。

[0103]

因此,特别优选的玻璃片gf1具有以下粒度分布:d

10

=5-15μm,d

50

=17-27μm且d

90

=37-47μm。因此,由该分布导致的跨度δd为1.15-1.9。

[0104]

除所述至少一种片状玻璃片gf1以外,本发明方法的步骤(4)中所用的组合物(z2)进一步包含至少一种具有55-80μm的较大平均粒度d

90

的片状玻璃片gf2。然而,优选所述至少一种片状玻璃片颜料gf2的平均粒度d

90

为55-78μm,优选为55-75μm,更优选为55-70μm,非常优选为55-65μm,在每种情况下根据din en iso 13320:2009-10通过激光衍射测量。只有至少一种具有低于55μm的平均粒度d

90

的玻璃片gf1和至少一种具有55-80μm的平均粒度d

90

的玻璃片gf2的组合才允许实现多层涂层的视觉上吸引人的效果。如果仅使用具有小于55μm的粒度d

90

的玻璃片,则不能实现所需的闪光效果。如果仅使用具有55μm或更高的粒度d

90

的玻璃片,则所获得的闪光效果太强烈,因此不再具有视觉吸引力。

[0105]

还高度希望的是,所述至少一种片状玻璃片gf2还具有窄的粒度。所述至少一种片状玻璃片颜料gf2具有特征数为d

10

、d

50

和d

90

的体积平均筛下物累积分布曲线,所述筛下物累积分布曲线具有0.6-2.7,优选0.9-2.3的跨度δd,并且跨度δd根据下式(i)计算:δd=(d

90-d

10

)/d

50

(i)。例如,如果所述至少一种片状玻璃片gf2的d

10

粒度为5-30μm,优选为10-20μm,且d

50

粒度为15-45μm,优选为25-35μm,则可以获得该窄粒度分布。

[0106]

因此,特别优选玻璃片gf2具有以下粒度分布:d

10

=10-20μm,d

50

=25-35μm且d

90

=55-65μm。因此,由该分布导致的跨度δd为1.25-1.8。

[0107]

为了实现多层涂层的视觉上吸引人的效果,有利的是,所述至少一种片状玻璃片gf1和所述至少一种片状玻璃片gf2以特定重量比包含在组合物(z2)中。因此,优选的组合物(z2)包含重量比为3:1至1:3,优选为2:1至1:2,非常优选为1:1的所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2。使用1:1重量比的具有特定平均粒度d

90

的所述两种不同玻璃片gf1和gf2导致所得多层涂层的视觉上吸引人的效果。如果使用大于3:1至1:3的重量比,则闪光效果几乎不明显,或者获得的闪光效果太强,因此被消费者感觉为没有吸引力。

[0108]

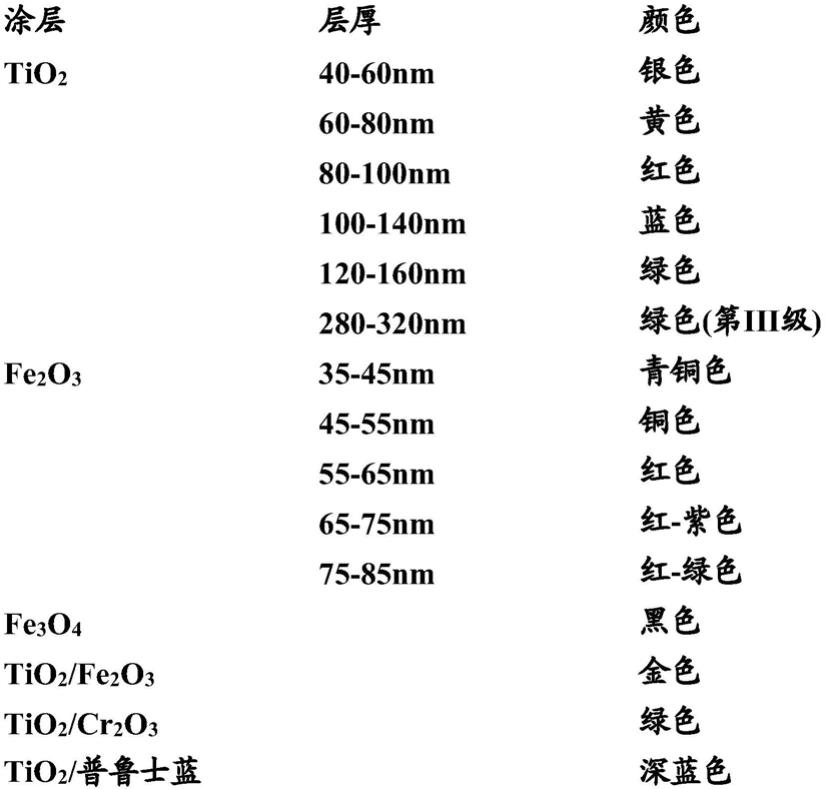

合适的玻璃片颜料有利地显示出高闪光度和光泽度。这种闪光玻璃片颜料通常包含薄片或片状玻璃芯和芯的涂层。涂层可以变化和/或着色,以便获得不同的颜色色调和亮度色调。优选地,所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2各自选自涂覆的玻璃片颜料,所述涂层选自二氧化钛、氧化锌、氧化锡、氧化铁、氧化硅、铜、金、铂、铝、氧化铝及其混合物,优选氧化钛和/或氧化锡。通过选择涂料和层厚,颜料的颜色可以调节,如下所示:

[0109][0110]

通过用上述金属氧化物及其混合物涂覆片状玻璃片gf1和gf2获得的宽范围的颜色允许在所得多层涂层中获得非常特殊的效果。除了为下方的底色漆层(bl2a)或(bl2-x)

增加闪光效果以外,还可以使底色漆层(bl2a)或(bl2-x)的色调变亮或增强,并且实现混色效果,例如通过为黑色底色漆层(bl2a)或(bl2-x)增加绿色或银色闪光。这允许为多层涂层的色调和外观提供巨大的可变性,并且显著增加了已获得的底色漆颜色的颜色范围,而不改变目前用于汽车和重涂工业的底色漆的组成。

[0111]

优选的片状玻璃片gf1和gf2具有二氧化钛涂层,其可以以金红石或锐钛矿晶体多晶型物存在。当二氧化钛层为金红石形式时,获得了质量最佳且最稳定的珠光颜料。金红石形式可通过例如在施加二氧化钛层之前将sno2层施加到基材或颜料上而获得。当施加到sno2层上时,tio2以金红石多晶型物结晶。

[0112]

片状玻璃片颜料gf1和gf2可额外用外保护层涂覆以提供更好的耐候性。该层包含元素si、al或ce的一种或两种金属氧化物层,优选由其组成。外保护层也可在表面上进行有机化学改性。例如,可以将一种或多种硅烷施加到该外保护层上。硅烷可为具有1-24个c原子,优选6-18个c原子的支链或非支化烷基的烷基硅烷。

[0113]

优选地,所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2各自包含总量为10-25重量%的涂层,基于玻璃片颜料gf1或gf2的总重量。

[0114]

优选的玻璃片颜料gf1和gf2的玻璃基材包含65-75重量%的硅氧化物,优选sio2,2-9重量%的铝氧化物,优选al2o3,0.0-5重量%的钙氧化物,优选cao,5-12重量%的钠氧化物,优选na2o,8-15重量%的硼氧化物,优选b2o3,0.1-5重量%的钛氧化物,优选tio2,0-5重量%的锆氧化物,优选zro2,基于所述玻璃片的重量。包含上述玻璃组合物的片状玻璃片颜料gf1和gf2具有优异的机械稳定性以抵抗在管线循环期间产生的机械力,降低的硬度和较高的光泽度。硬度降低的最大优点例如是,组合物(z2)泵送通过的管道或喷嘴不会因磨损而损坏,而颜料的硬度增加则会导致损坏。

[0115]

组合物(z2)中所含的玻璃片gf1和gf2优选具有特定的纵横比。纵横比是玻璃片在不同维度上的尺寸比,在这种情况下,是厚度与粒度的比。有利地,所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2各自具有20-10,000,优选30-3,000,非常优选35-1,500的纵横比。因此,组合物(z2)中所用的玻璃片gf1和gf2具有相对于粒度非常小的厚度。这有助于与基材平行取向,从而导致固化层(l3)具有较高质量的外观和闪光,即使在组合物(z2)中含有非常少量的片状玻璃颜料时也是如此。

[0116]

如果用高指数金属氧化物涂覆平均厚度低于500nm的基材,则该基材对整个体系的干涉色具有显著的光学影响。因此,获得的效应颜料不再具有所需的高色纯度。此外,这些效应颜料相对于例如剪切力的机械稳定性显著降低。当平均基材层厚度高于2,000nm时,效应颜料整体上变得过厚。这导致较差的不透明性以及在施加介质内的较低水平的平面平行取向。较差的取向又导致光泽降低。因此,所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2各自优选具有500-2,000nm,优选750-2,000nm的总厚度。

[0117]

组合物(z2)优选包含非常少量的片状玻璃片颜料gf1和gf2。尽管这种少量,仍可以获得突出的视觉外观,尤其是高闪光度和光泽度。因此,优选的是,组合物(z2)包含总量为0.001-0.8重量%,优选为0.003-0.7重量%,更优选为0.02-0.6重量%,甚至更优选为0.04-0.4重量%,非常优选为0.08-0.12重量%的所述至少一种片状玻璃片颜料gf1,在每种情况下基于组合物(z2)的总重量。

[0118]

此外,优选的是,组合物(z2)包含总量为0.001-0.8重量%,优选为0.003-0.7重

量%,更优选为0.02-0.6重量%,甚至更优选为0.04-0.4重量%,非常优选为0.08-0.12重量%的所述至少一种片状玻璃片颜料gf2,在每种情况下基于组合物(z2)的总重量。

[0119]

除所述至少一种片状玻璃片gf1和gf2以外,步骤(4)中所用的组合物(z2)进一步包含至少一种基料b。所述至少一种基料b有利地选自羟基官能的聚氨酯聚合物、聚(甲基)丙烯酸酯聚合物、酸官能的聚氨酯聚(甲基)丙烯酸酯杂化聚合物及其混合物。

[0120]

优选的羟基官能聚氨酯聚合物通过使以下物质反应获得:

[0121]

(1)聚酯组分,其包括以下物质的反应产物:

[0122]

a)羧酸组分,其中所述羧酸组分由至少50重量%的至少一种18-60个碳原子的长链羧酸和至少一种短链二羧酸组成;和

[0123]

b)具有至少两个羟基的醇;

[0124]

(2)具有至少一个活性氢和至少一个羧酸官能团的多官能化合物;

[0125]

(3)具有至少两个选自羟基、巯基、伯胺和仲胺的活性氢基团的化合物,所述伯胺计为一个活性氢;和

[0126]

(4)多异氰酸酯。

[0127]

聚酯树脂(1)优选由每分子具有至少约两个羟基的醇组分(下文中称为多元醇)和羧酸组分形成。

[0128]

羧酸组分包含至少约50%重量的长链含羧酸化合物,该化合物在链中具有18-60个碳原子。优选地,长链脂肪酸占聚酯多元醇的酸组分的约50-80重量%。在主要树脂(主要载体)中,长链脂肪酸组分占聚酯树脂的约75-80%。该长链羧酸组分是烷基、亚烷基、芳烷基、亚芳烷基或在链中具有18-60个碳的类似疏水性的化合物。最优选地,该长链羧酸是二羧酸,最优选是称为二聚酸的c

36

二羧酸。c

36

二聚脂肪酸级分基本上由二聚体(c

36

二羧酸)和至多约20-22%量的c

54

三聚体组成。然而,本领域技术人员将该二聚体-三聚体混合物称为“二聚体”,并且本文遵循该实践。优选的等级含有97%二聚体和3%三聚体。剩余的羧酸可由短链单羧酸或二羧酸组分组成,优选二羧酸。短链二羧酸可优选为短链烷基或亚烷基二羧酸,例如壬二酸、己二酸或相当的脂族二羧酸或芳族二羧酸。最优选地,芳族二羧酸为间苯二甲酸。当需要在聚酯中存在支链时,羧酸含有三个或更多个羧酸基团,或作为酸酐基团存在的初始羧酸基团。优选的这类酸为偏苯三酸酐,即1,2,4-苯三甲酸的1,2-酐。

[0129]

通常用于制备聚酯树脂(1)的多元醇包括二醇,例如亚烷基二醇,如乙二醇、丙二醇、丁二醇和新戊二醇,1,6-己二醇和其他二醇,例如氢化双酚a、环己烷二甲醇、己内酯二醇(即己内酯和乙二醇的反应产物)、羟烷基化双酚等。然而,也可以使用各种类型的其他二醇和更高官能度的多元醇。该更高官能的醇可包括例如三羟甲基丙烷、三羟甲基乙烷、季戊四醇等,以及更高分子量的多元醇。

[0130]

优选的低分子量二醇是本领域已知的。其羟值为200或更高,通常为200-2,000。该物质包括脂族二醇,特别是含有2-18个碳原子的亚烷基多元醇。实例包括乙二醇、1,4-丁二醇、脂环族二醇如1,2-环己二醇和环己烷二甲醇。尤其优选的二醇为1,6-己二醇。

[0131]

聚酯树脂(1)由上述羧酸组分和过量的多元醇组分合成。使用过量的多元醇,以使聚酯树脂优选含有端羟基。多元醇化合物优选具有至少两个平均羟基官能度。优选的聚酯树脂(1)是用二聚体脂肪酸作为长链羧酸,间苯二甲酸作为次要的短链羧酸组分和过量的1,6-己二醇制备的,以使所得聚酯多元醇的尺寸为约200-2000克/当量羟基。优选地,聚酯

树脂(1)具有700-800克/当量羟基,最优选具有约750克/当量羟基。

[0132]

与所述多羟基物质反应的有机多异氰酸酯基本上是任何多异氰酸酯,优选二异氰酸酯,例如烃二异氰酸酯或取代的烃二异氰酸酯。许多这样的有机二异氰酸酯是本领域已知的,包括联苯-4,4'-二异氰酸酯、甲苯二异氰酸酯、3,3'-二甲基-4,4-亚联苯基二异氰酸酯。1,4-四亚甲基二异氰酸酯、1,6-六亚甲基二异氰酸酯、2,2,4-三甲基己烷-1,6-二异氰酸酯、亚甲基-双-(苯基异氰酸酯)、1,5-萘二异氰酸酯、双-(异氰酸酯基乙基富马酸酯)、异佛尔酮二异氰酸酯(ipdi)和亚甲基-双-(4-环己基异氰酸酯)。也可以使用多元醇的异氰酸酯封端加合物,例如多元醇的加合物,所述多元醇包括乙二醇、1,4-丁二醇、三羟甲基丙烷等。这些是通过使多于1摩尔的二异氰酸酯,例如所提及的那些,与1摩尔多元醇反应形成长链二异氰酸酯而形成的。或者,多元醇可与二异氰酸酯一起加入。

[0133]

优选使用脂族二异氰酸酯,因为已经发现这些在最终涂层中提供了更好的颜色稳定性。实例包括1,6-六亚甲基二异氰酸酯、1,4-亚丁基二异氰酸酯、亚甲基-双-(4-环己基异氰酸酯)和异佛尔酮二异氰酸酯。也可以使用二异氰酸酯的混合物。

[0134]

为了促进水分散性,重要的是在聚氨酯中建立酸基团。例如,酸基团的存在允许将聚合物稳定地分散在水中,并允许在含水组合物中使用该分散体。用于在本发明的聚氨酯树脂中提供游离酸基的酸是容易获得的。它们包含至少一个活性氢基团和至少一个羧酸官能团。活性氢基团可为硫醇、羟基或胺,其中伯胺被认为具有一个活性氢基团。该类化合物的实例包括羟基羧酸、氨基酸、硫羟酸、氨基硫羟酸、链烷醇氨基酸和羟基硫羟酸。优选含有至少两个羟基和至少一个羧酸的化合物。该类化合物的实例包括2,2-双(羟甲基)乙酸、2,2,2-三(羟甲基)乙酸、2,2-双(羟甲基)丙酸、2,2-双(羟甲基)丁酸、2,2-双(羟甲基)戊酸等。优选的酸是2,2-双(羟甲基)丙酸。

[0135]

为了制备聚氨酯聚合物,使上述聚酯多元醇与多异氰酸酯、具有至少一个活性氢基团和至少一个羧酸基团的多官能化合物和任选的包含具有至少两个活性氢基团但不含羧酸基团的化合物的组分的混合物反应。该反应通常在180-280℃的温度下进行,如果需要,在合适的酯化催化剂,例如辛酸锂、氧化二丁基锡、二月桂酸二丁基锡、对甲苯磺酸等存在下进行。聚酯、多异氰酸酯和多官能化合物也可以在同一釜中反应,或者可以顺序反应,这取决于所需的结果。顺序反应产生结构上更有序的聚合物。长链聚氨酯树脂可以通过用含有至少两个活性氢基团但不具有羧酸基团的化合物或化合物的混合物,例如二醇、二硫醇、二胺,或具有羟基、硫醇和胺基的混合物的化合物,例如链烷醇胺、氨基烷基硫醇和羟烷基硫醇等使聚氨酯链扩链而获得。链烷醇胺,例如乙醇胺或二乙醇胺优选用作扩链剂,最优选使用二醇。用作聚氨酯扩链剂的优选二醇的实例包括1,6-己二醇、环己烷二甲醇和1,4-丁二醇。特别优选的二醇是新戊二醇。

[0136]

特别优选的羟基官能聚氨酯聚合物通过使由以下物质制备的异氰酸酯官能聚氨酯预聚物与三羟甲基丙烷反应而获得:

[0137]

(1)聚酯组分,其包括如下物质的反应产物:

[0138]-羧酸组分,其中所述羧酸组分由50-60重量%的c

36

二羧酸和25-35重量%的间苯二甲酸组成;和

[0139]-1,6-己二醇;

[0140]

(2)2,2-双(羟甲基)丙酸;

[0141]

(3)新戊二醇;和

[0142]

(4)异佛尔酮二异氰酸酯。

[0143]

所述反应优选在有机溶剂如甲基异丁基酮中进行。

[0144]

聚氨酯聚合物的羟值应该至少为5mg koh/g固体聚合物,优选为40-80mg koh/g固体聚合物,根据din 53240-2:2007-07测定。酸值应该优选为20-30mg koh/g固体聚合物,根据din en iso 2114:2002-06测定。

[0145]

聚氨酯聚合物优选具有40,000-85,000g/mol的平均分子量mw,通过凝胶渗透色谱法使用聚甲基丙烯酸甲酯作为内标测定。

[0146]

有利的是用至少一种无机或有机,优选有机碱,例如氨、吗啉、n-烷基吗啉、单异丙醇胺、甲基乙醇胺、甲基异丙醇胺、二甲基乙醇胺、二异丙醇胺、二乙醇胺、三乙醇胺、二乙基乙醇胺、三乙醇胺、甲胺、乙胺、丙胺、丁胺、2-乙基己胺、二甲胺、二乙胺、二丙胺、二丁胺、三甲胺、三乙胺、三异丙胺、三丁胺及其混合物中和聚氨酯聚合物的至少一部分羧酸基团,以提高水溶性。中和水平优选为60-75%。

[0147]

优选将所得聚合物分散在水中并除去有机溶剂,以便获得优选的羟基官能聚氨酯聚合物的水分散体。

[0148]

聚氨酯聚合物,尤其是前述特别优选的羟基官能聚氨酯聚合物,优选以3-20重量%,更优选5-15重量%,非常优选6-10重量%的总量存在,基于组合物(z2)的总重量。

[0149]

酸官能聚氨酯聚(甲基)丙烯酸酯杂化聚合物可通过在聚氨酯聚合物的存在下自由基聚合烯属不饱和单体而获得。酸官能表示具有至少一个羧酸基团,优选多个羧酸基团的聚合物,其可用碱完全或部分中和。

[0150]

聚氨酯聚合物优选通过使聚酯树脂与多元醇、多异氰酸酯化合物和多元醇反应而获得。聚酯树脂可如前所述获得。优选的聚酯树脂、多异氰酸酯化合物和多元醇已经就羟基官能聚氨酯描述了。多元醇可为二醇或三元或更高级的多元醇。二醇包括乙二醇、丙二醇、二甘醇、三甘醇、四甘醇、二丙二醇、聚乙二醇、聚丙二醇、新戊二醇、己二醇、1,3-丁二醇、1,4-丁二醇、1,5-戊二醇、1,6-己二醇、2-丁基-2-乙基-1,3-丙二醇、甲基丙二醇、环己烷二甲醇、3,3-二乙基-1,5-戊二醇等。此外,三元醇或更高级的多元醇包括甘油、三羟甲基乙烷、三羟甲基丙烷、季戊四醇、二季戊四醇等。最优选的多元醇是新戊二醇。

[0151]

聚氨酯树脂的数均分子量没有特别的限制,然而为500-50,000g/mol。该数均分子量的具体实例包括500、1,500、2,500、3,500、4,500、5,500、6,500、7,500、10,000、15,000、20,000、30,000、40,000和50,000g/mol。数均分子量可以使用聚苯乙烯作为标准物质通过凝胶渗透色谱法(gpc)获得。

[0152]

(甲基)丙烯酸类聚合物可以使用自由基聚合反应获得,该自由基聚合反应使用可自由基聚合的单体作为原料组分,并且在聚氨酯树脂的水溶液或水分散体中合成。可自由基聚合的单体包括(甲基)丙烯酸、(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸正丙酯、(甲基)丙烯酸异丙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸仲丁酯、(甲基)丙烯酸己酯、(甲基)丙烯酸环己酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸辛酯、(甲基)丙烯酸月桂酯、(甲基)丙烯酸硬脂酯、烯丙醇、(甲基)丙烯酸2-羟乙酯、(甲基)丙烯酸3-羟丙酯、(甲基)丙烯酸4-羟丁酯、苯乙烯、(甲基)丙烯腈、(甲基)丙烯酰胺等。可以使用这些可自由基聚合的单体中的一种或其两种或更多种的组合。最优选的单体为苯乙

烯、丙烯酸正丁酯、丙烯酸2-羟乙酯、甲基丙烯酸环己酯和丙烯酸及其混合物。为了提高聚合物的水分散性,单体混合物优选包含(甲基)丙烯酸。

[0153]

优选地,自由基聚合在至少一种自由基聚合引发剂的存在下进行。自由基聚合引发剂的实例包括偶氮化合物,例如2,2'-偶氮二异丁腈、2,2'-偶氮二-2,4-二甲基戊腈、4,4'-偶氮二-4-氰基戊酸、1-偶氮二-1-环己烷甲腈和2,2'-偶氮二异丁酸二甲酯,或有机过氧化物,例如过氧化甲基乙基酮、过氧化环己酮、过氧化3,5,5-三甲基环己酮、1,1-双(叔丁基过氧)-3,3,5-三甲基环己烷、1,1-双(叔丁基过氧)环己酮、2,2-双(叔丁基过氧)辛烷、氢过氧化叔丁基、氢过氧化二异丙苯、过氧化二枯基、过氧化叔丁基枯基、过氧化异丁基、过氧化月桂酰、过氧化苯甲酰、过氧化二碳酸二异丙酯、过氧-2-乙基己酸叔丁酯、过氧化新癸酸叔丁酯、过氧化月桂酸叔丁酯、过氧化苯甲酸叔丁基酯和过氧化异丙基碳酸叔丁酯。自由基聚合引发剂的用量例如为0.1-3.0质量份,相对于100质量份的可自由基聚合单体。该量的具体实例包括0.1、0.5、1.0、1.5、2.0、2.5和3.0质量份。

[0154]

自由基聚合期间的反应温度例如为60-110℃,其具体实例包括60、70、80、90、100和110℃。

[0155]

特别优选的酸官能聚氨酯聚甲基丙烯酸酯杂化聚合物通过在引发剂和聚氨酯存在下自由基聚合如下混合物而获得:12-15重量%苯乙烯、35-45重量%丙烯酸正丁酯、20-30重量%丙烯酸2-羟乙酯和10-20重量%甲基丙烯酸环己酯的混合物,基于混合物的总重量,所述聚氨酯通过使以下物质反应获得:

[0156]

(1)聚酯组分,其包括如下物质的反应产物:

[0157]-羧酸组分,其中所述羧酸组分由50-60重量%的c

36

二羧酸和25-35重量%的间苯二甲酸组成;和

[0158]-1,6-己二醇和新戊二醇;

[0159]

(2)新戊二醇;和

[0160]

(3)四甲基二甲苯二异氰酸酯,

[0161]

和用二乙醇胺扩链所得异氰酸酯官能预聚物。

[0162]

聚氨酯聚(甲基)丙烯酸酯杂化聚合物优选含有羧酸基团,其可被中和以便提高该聚合物在水性涂料组合物中的稳定性。因此,所述杂化聚合物具有例如30-40mg koh/g固体的酸值,根据din en iso 2114:2002-06测定。

[0163]

中和水平有利地为60-80%。中和可通过上述无机和有机碱进行。

[0164]

优选将聚氨酯聚(甲基)丙烯酸酯杂化聚合物分散在水中,以便获得优选的聚氨酯聚(甲基)丙烯酸酯杂化聚合物的水分散体。

[0165]

聚氨酯聚(甲基)丙烯酸酯杂化聚合物,尤其是前述特别优选的酸官能聚氨酯聚(甲基)丙烯酸酯杂化聚合物优选以0.1-10重量%,更优选0.5-至5重量%,非常优选1-3重量%的总量存在,基于组合物(z2)的总重量。

[0166]

组合物(z2)优选包含重量比为10:1至1:2,优选5:1至1:1的所述至少一种羟基官能聚氨酯聚合物和所述至少一种酸官能聚氨酯聚(甲基)丙烯酸酯杂化聚合物。所述重量比导致组合物(z2)在固化和未固化层上的优异粘合性,因此允许将该组合物灵活用于本发明的方法中。

[0167]

有利地,组合物(z2)包含总量为5-20重量%固体,优选8-15重量%固体,非常优选

8-12重量%固体的所述至少一种基料b,在每种情况下基于组合物(z2)的总重量。以所述量使用所述至少一种基料,尤其是与下述交联剂组合使用,导致固化后具有高机械稳定性的涂膜。

[0168]

组合物(z2)包含至少一种溶剂l。该溶剂l优选选自水、酮、脂族和/或芳族烃、二醇醚、醇、酯及其混合物,优选水。根据优选实施方案,用于本发明方法的组合物(z2)因此是水性涂料组合物。这允许减少在本发明方法期间释放到环境中的有机溶剂的量,使得该方法可以以环境友好的方式进行。

[0169]

有利地,组合物(z2)包含总量为40-80重量%,优选为50-75重量%,非常优选为60-70重量%的所述至少一种溶剂l,在每种情况下基于组合物(z2)的总重量。

[0170]

除必要组分(i)、(ii)和(iii)以外,本发明方法的步骤(4)中使用的组合物(z2)可进一步包含至少一种选自催化剂、交联剂、增稠剂、中和剂、uv稳定剂及其混合物的化合物。

[0171]

交联或固化催化剂优选选自封闭的酸,其在固化步骤期间使用的温度下分解成用于封闭的游离酸和碱。然后,释放的酸起到交联或固化催化剂的作用。

[0172]

封闭的酸根据公知的方法制备,优选以酸与胺的水反应进行。合适的酸都可以用于本发明的目的,合适的有机或无机酸如盐酸、磷酸或对甲苯磺酸,优选使用对甲苯磺酸。作为胺,使用氨、三乙胺、二甲基或二乙基氨基乙醇、2-氨基-2-甲基丙醇、2-二甲基氨基-2-甲基丙醇、2-氨基-2-乙基-1,3-丙二醇或2-氨基-2-羟甲基-1,3-丙二醇。

[0173]

令人惊讶的是,当通过使合适的酸与2-氨基-2-乙基-1,3-丙二醇和/或2-氨基-2-甲基丙醇反应制备酸式盐时,可以获得具有特别好的耐受值的特别耐黄变的多层涂层。

[0174]

催化剂,优选封闭的酸催化剂,非常优选2-氨基-2-甲基丙醇对甲苯磺酸盐,以基于组合物(z2)总重量为0.1-2重量%的量存在。

[0175]

用于组合物(z2)的合适交联剂选自聚碳二亚胺、氨基塑料树脂、多异氰酸酯、封闭多异氰酸酯及其混合物。组合物(z2)优选包含至少一种氨基塑料树脂作为交联剂。这些树脂是醛,尤其是甲醛与例如脲、蜜胺、胍胺和苯并胍胺的缩合产物。氨基树脂含有醇基,优选羟甲基,其通常用醇部分或优选完全醚化。特别使用用低级醇,特别是用甲醇或丁醇醚化的蜜胺-甲醛树脂。非常特别优选使用蜜胺-甲醛树脂作为交联剂,其用低级醇,尤其用甲醇和/或乙醇和/或丁醇醚化,并且其每个三嗪环平均仍然含有0.1-0.25个与氮键合的氢原子。

[0176]

在该上下文中,可以使用任何适用于透明面漆或透明涂料的氨基树脂,或该类树脂的混合物。特别合适的是常规氨基树脂,其中一些羟甲基和/或甲氧基甲基已经通过氨基甲酸酯或脲基甲酸酯基团官能化。

[0177]

此处特别优选的是,氨基塑料树脂包含至少60重量%,优选至少70重量%,特别是至少80重量%的蜜胺树脂级分,在每种情况下基于氨基塑料树脂。

[0178]

交联剂,更特别是至少一种用甲醇和/或乙醇和/或丁醇醚化的蜜胺-甲醛树脂,优选以0.5-20重量%,更优选3-15重量%,非常优选4-11重量%的量存在,在每种情况下基于组合物(z2)的总重量。

[0179]

优选地,组合物(z2)额外包含至少一种增稠剂,其选自页硅酸盐、(甲基)丙烯酸-(甲基)丙烯酸酯共聚物、疏水性聚氨酯、乙氧基化聚氨酯、聚酰胺及其混合物。

[0180]

合适的增稠剂是选自页硅酸盐如硅酸锂铝镁的无机增稠剂。然而,已知的是,其流

变性质分布由主要或压倒性使用该无机增稠剂决定的涂料组合物仅可以以明确的低固含量配制,例如小于20%,而对重要性能没有负面影响。组合物(z2)的特别优点是其可以在没有使用大分数的该无机页硅酸盐作为增稠剂的情况下配制。因此,用作增稠剂的无机页硅酸盐的分数优选小于1重量%,更优选小于0.8重量%,非常优选小于0.7重量%,基于组合物(z2)的总重量。

[0181]

合适的有机增稠剂例如为(甲基)丙烯酸-(甲基)丙烯酸酯共聚物增稠剂、聚氨酯增稠剂或聚酰胺增稠剂。优选使用缔合型增稠剂,例如缔合型聚氨酯增稠剂。缔合型增稠剂是水溶性聚合物,其在链端或在侧链中具有强疏水性基团,和/或其亲水性链在其主链中含有疏水性嵌段或单体。因此,这些聚合物具有表面活性剂特性,并可在水相中形成胶束。与表面活性剂类似,亲水区域保留在水相中,而疏水区域进入聚合物分散体的颗粒中,吸附在其他固体颗粒如颜料和/或填料的表面上,和/或在水相中形成胶束。这种增稠剂可以商购获得,例如以商品名adekanol(获自adeka corporation)商购获得。聚酰胺增稠剂可以以商品名disparlon(获自kusumoto chemicals ltd)商购获得。

[0182]

特别优选使用无机增稠剂和有机增稠剂的组合。

[0183]

所述至少一种增稠剂的总比例优选为0.1-10重量%,更优选为0.5-8重量%,非常优选为1-4重量%,在每种情况下基于组合物(z2)的总重量。

[0184]

组合物(z2)可进一步包含至少一种选自无机和有机碱的中和剂。可以使用合适的有机碱以及无机碱,例如氨和肼。优选使用伯、仲和叔胺,例如乙胺、丙胺、二甲胺、二丁胺、环己胺、苄胺、吗啉、哌啶和三乙醇胺。特别优选将叔胺,尤其二甲基乙醇胺、三乙胺、三丙胺和三丁胺用作中和剂。

[0185]

中和剂以使得组合物(z2)的ph为ph 6-8(在25℃下)的量加入。

[0186]

组合物(z2)可进一步包含至少一种uv吸收剂。合适的uv吸收剂为苯并三唑类和/或三嗪类uv吸收剂。这些可以以下列商品名商购获得:获自ciba geigy的384,基于3-(3-(2h-苯并三唑-2-基)-5-叔丁基-4-羟基苯基丙酸异辛酯的光稳定剂,平均分子量451.6;获自ciba geigy的1130,基于聚乙二醇300和3-[3-(2h-苯并三唑-2-基)-5-叔丁基-4-羟基苯基]丙酸甲酯的反应产物的光稳定剂,平均分子量》600;获自dyno cytec的uv-1164l,基于2,4-二(2,4-二甲基苯基)-6-(2-羟基-4-异辛基苯基)-1,3,5-三嗪的光稳定剂,平均分子量510,在二甲苯中的65%浓度,获自ciba geigy的400,基于2-[4-((2-羟基-3-十二烷氧基丙基)氧基)-2-羟基苯基]-4,6-二(2,4-二甲基苯基)-1,3,5-三嗪和2-[4-((2-羟基-3-十三烷氧基丙基)氧基)-2-羟基苯基]-4,6-二(2,4-二甲基苯基)-1,3,5-三嗪的混合物的光稳定剂,平均分子量654,85%,于1-甲氧基-2-丙醇中;获自ciba geigy的cgl 1545,基于2-[4-((2-羟基-3-辛氧基丙基)氧基)-2-羟基苯基]-4,6-二(2,4-二甲基苯基)-1,3,5-三嗪的光稳定剂,平均分子量583;获自dyno cytec的uv-3801,基于三嗪的可固定光稳定剂,平均分子量498;获自dyno cytec的uv-3925,基于三嗪的可固定光稳定剂,平均分子量541。

[0187]

其他合适的uv吸收剂基于其中氨基官能团被醚取代(表示为氨基醚官能化)的位阻胺(hals)。特别合适的是氨基醚官能化的取代哌啶衍生物,例如氨基醚官能化的2,2,6,

6-四甲基哌啶衍生物。产品的实例是以下列商品名商购获得的那些:获自ciba geigy的123,基于癸二酸二(1-辛氧基-2,2,6,6-四甲基-4-哌啶基)酯的光稳定剂(平均分子量737,pkb 9.6)。

[0188]

其他合适的uv吸收剂是氨基醚官能化的取代哌啶衍生物,例如氨基醚官能化的2,2,6,6-四甲基哌啶衍生物,其每分子含有至少一个对交联剂具有反应性的基团,特别是至少一个oh基团。

[0189]

所述至少一种uv吸收剂的总比例优选为0.1-10重量%,更优选为0.5-8重量%,非常优选为1-3重量%,在每种情况下基于组合物的总重量(z2)。

[0190]

组合物(z2)可额外包含其他添加剂,例如纳米颗粒或可热固化或光化辐射固化的反应性稀释剂、自由基清除剂、不耐热的自由基引发剂、光引发剂和光共引发剂、脱挥发分剂、滑爽添加剂、阻聚剂、消泡剂、乳化剂、润湿剂、分散剂、粘合增进剂、流平剂、成膜助剂、阻燃剂、催干剂、干燥剂、防结皮剂、腐蚀抑制剂、蜡和/或平光剂及其混合物。

[0191]

本发明方法的步骤(4)中使用的组合物(z2)优选具有50-200mpa

·

s,优选60-180mpa

·

s,更优选70-150mpa

·

s,非常优选90-115mpa

·

s的粘度,使用rheolab qc der firma anton paar在1000s-1

剪切速率和25℃下测量。该粘度允许以通常用于汽车工业或车身修理车间的施加装置,优选喷涂或气动施加,来施加组合物(z2)。

[0192]

根据前述权利要求中任一项所述的方法,其中组合物(z2)具有10-40重量%,优选15-35重量%,非常优选18-28重量%的固含量,在每种情况下基于组合物(z2)的总重量。

[0193]

组合物(z2)优选在本发明方法的步骤(4)中施加,使得固化的涂料组合物具有相当薄的层厚。有利地,固化涂层(l3)的膜厚为2-15μm,优选为4-12μm,非常优选为6-8μm。

[0194]

组合物(z2)通过本领域技术人员已知的施加液体涂料的方法,例如通过浸涂、刮涂、喷涂、辊涂等施加。优选使用喷涂施加方法,例如压缩空气喷涂(气动施加)和静电喷涂施加(esta)。

[0195]

在施加后,对组合物(z2)或相应的涂层(l3)进行闪蒸和/或中间干燥,优选在15-35℃下0.5-30分钟。

[0196]

步骤(5):

[0197]

在本发明方法的步骤(5)中,将透明涂料组合物(c2)直接施加到涂层(l3)上,从而形成透明涂层(c2)。将透明涂料组合物(c2)直接施加到未固化涂层(l3)上导致透明涂层(c2)与涂层(l3)直接接触。因此,在层(c2)和(l3)之间不存在其他涂层。

[0198]

透明涂料组合物(c2)可与本发明方法步骤(3)中所用的透明涂料组合物(c1)相同或不同,并且可以是本领域技术人员就此而言已知的任何所需的透明涂料。“透明”是指用涂料形成的膜不是不透明着色的,而是具有下方的底色漆层体系的颜色可见的构造。然而,正如已知的那样,这不排除在透明涂料中可能包含少量颜料,例如,该颜料可辅助整个体系的颜色深度。

[0199]

所述透明涂料组合物是含水或含溶剂的透明涂料,其不仅可以配制成单组分,而且可以配制成双组分或多组分涂料。此外,粉末浆料透明涂料也是合适的。优选溶剂型透明涂料。

[0200]

特别地,所用的透明涂料组合物(c2)可以是可热化学固化和/或可光化-化学固化的。特别地,其是可热化学固化的和外部交联的。优选可热化学固化的双组分透明涂料。

[0201]

因此,通常且优选地,透明涂料组合物包含至少一种作为基料的具有官能团的(第一)聚合物,和至少一种具有与基料的官能团互补的官能团的交联剂。优选地,将至少一种羟基官能聚(甲基)丙烯酸酯聚合物用作基料,将游离多异氰酸酯用作交联剂。合适的透明涂料描述于例如wo 2006042585a1、wo 2009077182a1或wo 2008074490a1中。

[0202]

透明涂料组合物(c2)通过本领域技术人员已知的用于施加液体涂料的方法,例如通过浸涂、刮涂、喷涂、辊涂等来施加。优选使用喷涂施加方法,例如压缩空气喷涂(气动施加)和静电喷涂施加(esta)。

[0203]

在施加后,对透明涂料组合物(c2)或相应的透明涂层(c2)进行闪蒸和/或中间干燥,优选在15-35℃下0.5-30分钟。这些闪蒸和中间干燥条件特别适用于透明涂料组合物(c2)包含可热化学固化的双组分涂料的优选情况。然而,这并不排除透明涂料组合物(c2)是可以以其他方式固化的涂料和/或使用其他闪蒸和/或中间干燥条件

[0204]

步骤(6):

[0205]

在闪蒸和/或中间干燥在本发明方法的步骤(5)中施加的透明涂料组合物(c2)之后,将该层与在本发明方法的步骤(2)至(5)中施加的所有层共同固化。固化优选在60-160℃的温度下进行5-60分钟。在固化后,透明涂层(c2)的膜厚优选为15-80-80μm,更优选为20-65μm,非常优选为25-60μm。

[0206]

当然,在本发明的方法中,不排除在施加透明涂料(c2)之后施加其他涂料,例如其他透明涂料,和以此方式产生的其他涂膜,例如其他透明涂膜。然后,在此同样固化这些其他涂膜。然而,优选仅施加一种透明涂料(c2),然后如前所述固化。此外,本发明的方法允许在基材上制备多层涂层,该多层涂层具有为下方底色漆层增加的视觉上吸引人的效果,尤其是视觉上吸引人的闪光效果。此外,通过使用本发明的方法可以实现颜色混合。因此,本发明的方法使用已经存在的底色漆颜色提供在色调和外观方面具有宽变化性的多层涂层。

[0207]

通过本发明方法制备的多层涂层不仅表现出优异的外观,而且表现出优异的机械稳定性。

[0208]

多层涂层(mc):

[0209]

本发明方法的步骤(6)结束之后的结果是本发明的多层涂层(mc)。

[0210]

因此,本发明的第二主题是通过本发明方法制备的多层涂层(mc)。

[0211]

优选地,多层涂层的总厚度保持尽可能低,然而同时满足汽车工业的高质量和耐久性要求。因此,多层涂层优选具有40-400μm,更优选100-350μm,非常优选150-300μm的总膜厚。

[0212]

关于本发明方法的所述内容在作必要的修正后适用于多层涂层的其他优选实施方案。

[0213]

特别地,本发明通过以下实施方案描述:

[0214]

根据第一实施方案,本发明涉及一种在基材(s)上制备多层涂层(mc)的方法,所述方法包括:

[0215]

(1)任选地将组合物(z1)施加到基材(s)上,随后固化组合物(z1)以在基材(s)上形成固化的第一涂层(s1);

[0216]

(2)将如下组合物直接施加到固化的第一涂层(s)或基材(s)上,

[0217]

(a)施加水性底色漆组合物(bl2a)以形成底色漆层(bl2a),或

[0218]

(b)以直接顺序施加至少两种水性底色漆组合物(bl2-a)和(bl2-z),从而形成直接位于彼此之上的至少两个底色漆层(bl2-a)和(bl2-z);

[0219]

(3)任选地,将透明涂料组合物(c1)直接施加到底色漆层(bl2a)或最上面的底色漆层(bl2-z)上,从而形成透明涂层(c1),并共同固化底色漆层(bl2a)或所述至少两个底色漆层(bl2-a)和(bl2-z)以及透明涂层(c1),

[0220]

(4)将组合物(z2)直接施加到底色漆层(bl2a)或最上面的底色漆层(bl2-z)或透明涂层(c1)上,从而形成涂层(l3),

[0221]

(5)将透明涂料组合物(c2)直接施加到涂层(l3)上,从而形成透明涂层(c2),

[0222]

(6)共同固化如下涂层:

[0223]

(a)底色漆层(bl2a)或所述至少两个底色漆层(bl2-a)和(bl2-z),任选的透明涂层(c1)、涂层(l3)和透明涂层(c2),或

[0224]

(b)涂层(l3)和透明涂层(c2);

[0225]

其特征在于,组合物(z2)包含:

[0226]

(i)至少一种基料b,

[0227]

(ii)至少一种溶剂l,

[0228]

(iii)具有根据din en iso 13320:2009-10通过激光衍射测量的30-54μm的平均粒度d

90

的至少一种片状玻璃片颜料gf1,和

[0229]

(iv)具有根据din en iso 13320:2009-10通过激光衍射测量的55-80μm的平均粒度d

90

的至少一种片状玻璃片颜料gf2。

[0230]

根据第二实施方案,本发明涉及根据实施方案1的方法,其中基材(s)选自金属基材、塑料基材、增强塑料基材以及包含金属和塑料零件的基材,优选金属基材和/或增强塑料基材。

[0231]

根据第三实施方案,本发明涉及根据实施方案2的方法,其中金属基材(s)选自铁、铝、铜、锌、镁及其合金以及钢。

[0232]

根据第四实施方案,本发明涉及根据前述实施方案中任一项的方法,其中将两种水性底色漆组合物(bl2-a)和(bl2-z)以直接顺序施加到固化的第一涂层(s1)上,从而直接在彼此之上形成两个底色漆层(bl2-a)和(bl2-z)。

[0233]

根据第五实施方案,本发明涉及根据前述实施方案中任一项的方法,其中水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x),优选所有水性底色漆组合物(bl2-x)为单组分或双组分涂料组合物。

[0234]

根据第六实施方案,本发明涉及根据前述实施方案中任一项的方法,其中水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x),优选所有水性底色漆组合物(bl2-x)包含至少一种羟基官能聚合物作为基料,所述至少一种羟基官能聚合物选自聚氨酯、聚酯、聚丙烯酸酯、其共聚物和这些聚合物的混合物。

[0235]

根据第七实施方案,本发明涉及根据前述实施方案中任一项的方法,其中水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x),优选所有水性底色漆组合物(bl2-x)包含至少一种着色和/或效应颜料。

[0236]

根据第八实施方案,本发明涉及根据实施方案7的方法,其中所述至少一种着色颜料选自(i)白色颜料,例如二氧化钛、锌白、硫化锌或锌钡白;(ii)黑色颜料,例如炭黑、铁锰

黑或尖晶石黑;(iii)彩色颜料,例如群青绿、群青蓝、锰蓝、群青紫、锰紫、氧化铁红、钼铬红、群青红、氧化铁棕、混合棕、尖晶石相和刚玉相、氧化铁黄、钒酸铋;(iv)有机颜料,例如单偶氮类颜料、双偶氮类颜料、蒽醌类颜料、苯并咪唑类颜料、喹吖啶酮类颜料、喹酞酮类颜料、二酮吡咯并吡咯类颜料、二噁嗪类颜料、阴丹酮类颜料、异吲哚啉类颜料、异吲哚啉酮类颜料、偶氮甲碱类颜料、硫靛类颜料、金属配合物颜料、prinone类颜料、苝类颜料、酞菁类颜料、苯胺黑;和(v)其混合物。

[0237]

根据第九实施方案,本发明涉及根据实施方案6或7的方法,其中所述至少一种效应颜料选自(i)片状金属效应颜料,例如层状铝颜料,(ii)金青铜;(iii)氧化青铜和/或氧化铁-铝颜料;(iv)珠光颜料,例如珠光粉;(v)碱式碳酸铅;(vi)氯氧化铋和/或金属氧化物-云母颜料;(vii)层状颜料,例如层状石墨、层状氧化铁;(viii)由pvd膜组成的多层效应颜料;(ix)液晶聚合物颜料;和(x)其混合物。

[0238]

根据第十实施方案,本发明涉及根据实施方案6-8中任一项的方法,其中所述至少一种水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x),优选所有水性底色漆组合物(bl2-x)包含总量为1-40重量%,优选为2-35重量%,更优选为5-30重量%的所述至少一种着色和/或效应颜料,在每种情况下基于水性底色漆组合物(bl2a)或(bl2-x)的总重量。

[0239]

根据第十一实施方案,本发明涉及根据前述实施方案中任一项的方法,其中水性底色漆组合物(bl2a)或至少一种水性底色漆组合物(bl2-x),优选所有水性底色漆组合物(bl2-x)包含至少一种选自封闭和/或游离多异氰酸酯和氨基塑料树脂的交联剂。

[0240]

根据第十二实施方案,本发明涉及根据前述实施方案中任一项的方法,其中所述至少一种片状玻璃片颜料gf1具有32-52μm,优选33-50μm,更优选34-48μm,非常优选37-47μm的平均粒度d

90

,在每种情况下根据din en iso 13320:2009-10通过激光衍射测量。

[0241]

根据第十三实施方案,本发明涉及根据前述实施方案中任一项的方法,其中所述至少一种片状玻璃片颜料gf1具有特征数为d

10

、d

50

和d

90

的体积平均筛下物累积分布曲线,所述筛下物累积分布曲线具有0.6-3.0,优选0.8-2.5的跨度δd,且跨度δd根据下式(i)计算:δd=(d

90-d

10

)/d

50

(i)。

[0242]

根据第十四实施方案,本发明涉及根据前述实施方案中任一项的方法,其中所述至少一种片状玻璃片颜料gf2具有55-78μm,优选55-75μm,更优选55-70μm,非常优选55-65μm的平均粒度d

90

,在每种情况下根据din en iso 13320:2009-10通过激光衍射测量。

[0243]

根据第十五实施方案,本发明涉及根据前述实施方案中任一项的方法,其中所述至少一种片状玻璃片颜料gf2具有特征数为d

10

、d

50

和d

90

的体积平均累积筛下物累积分布曲线,所述筛下物累积分布曲线具有0.6-2.7,优选0.9-2.3的跨度δd,且跨度δd根据下式(i)计算:δd=(d

90-d

10

)/d

50

(i)。

[0244]

根据第十六实施方案,本发明涉及根据前述实施方案中任一项的方法,其中组合物(z2)包含重量比为3:1至1:3,优选为2:1至1:2,非常优选为1:1的所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2。

[0245]

根据第十七实施方案,本发明涉及根据前述实施方案中任一项的方法,其中所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2各自选自涂覆的玻璃片颜料,所述涂层选自二氧化钛、氧化锌、氧化锡、氧化铁、氧化硅、铜、金、铂、铝、氧化铝及其

混合物,优选氧化钛和/或氧化锡。

[0246]

根据第十八实施方案,本发明涉及根据实施方案17的方法,其中所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2各自包含总量为5-25重量%的涂层,基于玻璃片颜料gf1或gf2的总重量。

[0247]

根据第十九实施方案,本发明涉及根据前述实施方案中任一项的方法,其中所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2各自具有20-10,000,优选30-3,000,非常优选35-1,500的纵横比。

[0248]

根据第二十实施方案,本发明涉及根据前述实施方案中任一项的方法,其中所述至少一种片状玻璃片颜料gf1和所述至少一种片状玻璃片颜料gf2各自具有500-2,000nm,优选750-2,000nm的总厚度。

[0249]

根据第二十一实施方案,本发明涉及根据前述实施方案中任一项的方法,其中组合物(z2)包含总量为0.001-0.8重量%,优选为0.003-0.7重量%,更优选为0.02-0.6重量%,甚至更优选为0.04-0.4重量%,非常优选为0.08-0.12重量%的所述至少一种片状玻璃片颜料gf1,在每种情况下基于组合物(z2)的总重量。

[0250]

根据第二十二实施方案,本发明涉及根据前述实施方案中任一项的方法,其中组合物(z2)包含总量为0.001-0.8重量%,优选为0.003-0.7重量%,更优选为0.02-0.6重量%,甚至更优选为0.04-0.4重量%,非常优选为0.08-0.12重量%的所述至少一种片状玻璃片颜料gf2,在每种情况下基于组合物(z2)的总重量。

[0251]

根据第二十三实施方案,本发明涉及根据前述实施方案中任一项所述的方法,其中所述至少一种基料b选自羟基官能聚氨酯聚合物、聚(甲基)丙烯酸酯聚合物、酸官能的聚氨酯聚(甲基)丙烯酸酯杂化聚合物及其混合物。

[0252]

根据第二十四实施方案,本发明涉及根据实施方案23的方法,其中组合物(z2)包含重量比为10:1至1:2,优选为5:1至1:1的所述至少一种羟基官能聚氨酯聚合物和所述至少一种酸官能聚氨酯聚(甲基)丙烯酸酯杂化聚合物。

[0253]

根据第二十五实施方案,本发明涉及根据前述实施方案中任一项的方法,其中组合物(z2)包含总量为5-20重量%固体,优选为8-15重量%固体,非常优选为8-12重量%固体的所述至少一种基料b,在每种情况下基于组合物(z2)的总重量。

[0254]

根据第二十六实施方案,本发明涉及根据前述实施方案中任一项的方法,其中所述至少一种溶剂l选自水、酮、脂族和/或芳族烃、二醇醚、醇、酯及其混合物,优选水。

[0255]

根据第二十七实施方案,本发明涉及根据前述实施方案中任一项的方法,其中组合物(z2)包含总量为40-80重量%,优选为50-75重量%,非常优选为60-70重量%的所述至少一种溶剂l,在每种情况下基于组合物(z2)的总重量。

[0256]

根据第二十八实施方案,本发明涉及根据前述实施方案中任一项的方法,其中组合物(z2)进一步包含至少一种选自催化剂、交联剂、增稠剂、中和剂、uv稳定剂及其混合物的化合物。

[0257]

根据第二十九实施方案,本发明涉及根据前述实施方案中任一项的方法,其中组合物(z2)具有50-200mpa

·

s,优选60-180mpa

·

s,更优选70-150mpa

·

s,非常优选90-115mpa

·

s的粘度,使用rheolaab qc der firma anton paar在1000s-1

的剪切速率和25℃下测量。

[0258]

根据第三十实施方案,本发明涉及根据前述实施方案中任一项的方法,其中组合物(z2)具有10-40重量%,优选15-35重量%,非常优选18-28重量%的固含量,在每种情况下基于组合物(z2)的总重量。

[0259]

根据第三十一实施方案,本发明涉及根据前述实施方案中任一项的方法,其中固化涂层(l3)具有2-15μm,优选4-12μm,非常优选6-8μm的膜厚。

[0260]

根据第三十二实施方案,本发明涉及根据前述实施方案中任一项所述的方法,其中步骤(3)和/或(6)中的共同固化在60-160℃的温度下进行5-60分钟的时间。

[0261]

根据第三十三实施方案,本发明涉及通过实施方案1-32中任一项的方法制备的多层涂层(mc)。

[0262]

根据第三十四实施方案,本发明涉及根据实施方案33的多层涂层,其中多层涂层具有40-250μm,优选50-200μm,非常优选75-170μm的总膜厚。

实施例

[0263]

现在将通过使用工作实施例更详细地解释本发明,但是本发明决不限于这些工作实施例。此外,实施例中的“份”、“%”和“比例”分别表示“质量份”、“质量%”和“质量比”,除非另有说明。

[0264]

1.测定方法:

[0265]

1.1固含量(固体,非挥发分)

[0266]

除非另有说明,固含量,在下文中也称为固体分,根据din en iso 3251:2018-07在130℃下测定;60分钟,初始质量1.0g。

[0267]

1.2羟值

[0268]

羟值是基于r.-p.kr

ü

ger,r.gnauck和r.algeier,plaste und kautschuk,20,274(1982),在作为催化剂的4-二甲基氨基吡啶存在下在四氢呋喃(thf)/二甲基甲酰胺(dmf)溶液中在室温下通过完全水解乙酰化后剩余的过量乙酸酐,并用氢氧化钾醇溶液进行乙酸的电位反滴定而测定的。在所有情况下60分钟的乙酰化时间足以保证完全转化。

[0269]

1.3酸值

[0270]

酸值基于din en iso 2114:2002-06在四氢呋喃(thf)/水(9体积份thf和1体积份蒸馏水)与氢氧化钾乙醇溶液的均相溶液中测定。

[0271]

1.4中和度

[0272]

组分的中和度由存在于组分中的羧酸基团的物质的量(通过酸值确定)和所用中和剂的物质的量计算。

[0273]

1.5平均粒度

[0274]

平均粒度是体积平均粒度,其根据din en iso 13320:2009-10使用激光衍射测量。

[0275]

1.6干膜厚

[0276]

膜厚根据din en iso 2808:2007-05,程序12a,通过使用获自elektrophysik的测试装置3100-4100测定。

[0277]

1.7多层涂层的制备

[0278]

用阴极电沉积涂料(cg 800,basf coatings gmbh)涂覆镀锌轧

制钢的测试板,并在180℃下固化22分钟。施加市售填料(由hemmelrath lackfabrik gmbh获得)并在165℃下固化15分钟(干膜厚:20-45μm)。

[0279]

然后用底色漆组合物bc1或bc2涂覆测试板(参见第2.2和2.3点)并在80℃下干燥10分钟(干膜厚:10-15μm)。然后,施加市售透明涂料组合物c1(progloss 0365,basf coatings gmbh),并在23℃下干燥10分钟(干膜厚:30-50μm)。将底色漆组合物bc1或bc2和透明涂料组合物c1在140℃下固化20分钟。然后,施加下文所列的各组合物z2(参见第2.4点)并在80℃下干燥10分钟(干膜厚:6-10μm)。最后,再次施加市售透明涂料组合物c1(progloss0365,basf coatings gmbh),并在23℃下干燥10分钟(干膜厚:30-50μm)。然后将测试板置于140℃的温度下20分钟,以固化由各组合物z2制备的层和最外面的透明涂层。

[0280]

1.8闪光测试

[0281]

进行闪光测试以用基于照相机分析的gmbh的测试设备在三个不同角度,即15

°

、45

°

和75

°

下测定闪光强度(si)和闪光面积(sa)。闪光强度(si)是效应颜料的闪光有多强的量度。然后,将总闪光等级(si/sa)确定为闪烁强度和闪烁面积的函数。

[0282]

2.水性底色漆组合物bc1和bc2以及组合物z2的制备

[0283]

关于配制剂成分及其量,应考虑下表中所示的内容。当提及在别处描述的市售产品或制备方案时,独立于为所讨论的成分选择的主要名称,该提及精确地是该市售产品或精确地用所提及的方案制备的产品。

[0284]

因此,当配制剂成分具有主要名称“蜜胺-甲醛树脂”并且当用市售产品表示该组分时,蜜胺-甲醛树脂精确地以该市售产品的形式使用。因此,如果要得出关于活性物质(蜜胺-甲醛树脂)的量的结论,则必须考虑存在于市售产品中的任何其他成分,例如溶剂。

[0285]

因此,如果提及配制剂成分的制备方案,并且如果该制备导致例如具有限定固含量的聚合物分散体,则精确地使用该分散体。最重要的因素不是所选择的主要名称是术语“聚合物分散体”还是仅仅是活性物质,例如“聚合物”、“聚酯”或“聚氨酯改性的聚丙烯酸酯”。如果要得出关于活性物质(聚合物)的量的结论,则必须考虑这一点。

[0286]

表中所示的所有比例均为重量份。

[0287]

2.1填料和色浆的制备

[0288]

2.1.1白色浆p1

[0289]

白色浆p1由50重量份金红石型钛2310、6重量份根据de4009858a1第16栏第37-59行实施例d制备的聚酯、24.7重量份根据专利申请ep0228003b2第8页第6-18行制备的基料分散体、10.5重量份去离子水、4重量份2,4,7,9-四甲基-1,5-癸炔二醇的52%bg溶液(获自base se)、4.1重量份丁基乙二醇、0.4重量份10%浓度的二甲基乙醇胺水溶液和0.3重量份acrysol rm-8(获自dow chemical company)制备。

[0290]

2.1.2黄色浆p2

[0291]

黄色浆p2由37重量份bayferrox 3910(由lanxess获得)、49.5重量份根据wo 91/15528第23页第26行至第25页第24行制备的基料水分散体、7.5重量份(由byk-chemie gmbh获得)和6重量份去离子水制备。

[0292]

2.1.3黄色浆p3

[0293]

黄色浆p3由38重量份dcc yellow 2gta(由dominion color corporation获得)、55重量份根据wo 91/15528第23页第26行至第25页第24行制备的基料水分散体、2重量份pluriol p 900c(由basf se获得)和5重量份去离子水制备。

[0294]

2.1.4黑色浆p4

[0295]

黑色浆p4通过首先引入58.9重量份根据ep-b-787159第8页聚氨酯分散体b制备的聚氨酯分散体和5重量份根据ep-b-787159第8页聚酯树脂溶液a制备的聚酯分散体,并在快速搅拌下加入2.2重量份pluriol p 900c(由basf se获得)、7.6重量份丁基二甘醇、10.1重量份russ fw2炭黑颜料(由orion engineering carbon获得)、8.4重量份去离子水和3.8重量份二甲基乙醇胺(10%,于水中)而获得。搅拌时间为1小时。在搅拌后,用商业上常用的实验室研磨机研磨混合物,直至根据hegman测量的细度《12μm。最后,使用4重量份二甲基乙醇胺(10%,于水中)将配制剂调节至ph 7.8-8.2。

[0296]

2.1.5蓝色浆p5

[0297]

蓝色浆p5通过首先引入66.5重量份根据ep-b-787159第8页聚氨酯分散体b制备的聚氨酯分散体,并在快速搅拌下加入1.7重量份pluriol p 900c(由basf se获得)、12.5重量份paliogenblau l 6482颜料(由basf dispersions&pigments asianicac获得)、14.7重量份去离子水和1.2重量份二甲基乙醇胺(10%,于水中)而获得。搅拌时间为1小时。在搅拌后,用商业上常用的实验室研磨机研磨混合物,直至根据hegman测量的细度《12μm。最后,使用0.6重量份二甲基乙醇胺(10%,于水中)将配制剂调节至ph 7.8-8.2。

[0298]

2.1.6蓝色浆p6

[0299]

蓝色浆p6由47重量份heucodur-blau 550(由heubach gmbh获得)、47重量份根据ep-b-787159第8页聚氨酯分散体b制备的聚氨酯分散体、4重量份(由byk-chemie gmbh获得)、3重量份pluriol p900c(由basf se获得)、0.3重量份agitan 281(由m

ü

nzing chemie获得)和12.7重量份去离子水制备。

[0300]

2.1.7白色浆p7

[0301]

白色浆p7由50重量份金红石型钛r-960-38、11重量份根据de4009858a1第16栏第37-59行实施例d制备的聚酯、16重量份根据国际专利申请wo 92/15405第15页第23-28行制备的基料分散体、16.5重量份去离子水、3重量份丁基乙二醇、1.5重量份10%浓度的二甲基乙醇胺水溶液和1.5重量份p900(由basf se获得)制备。

[0302]

2.1.9硫酸钡浆p8的制备

[0303]

硫酸钡浆p8由54.00重量份硫酸钡(blanc fixe micro,获自sachtleben chemie)、0.3重量份消泡剂(agitan 282,获自m

ü

nzing chemie)、4.6重量份2-丁氧基乙醇、5.7重量份去离子水、3重量份聚酯(根据de a 4009858第16栏第37-59行实施例d制备)和32.4重量份聚氨酯通过专业研磨且随后均化而制备。

[0304]

2.2水性底色漆组合物bc1和bc2的制备

[0305]

2.2.1水性底色漆组合物bc1

[0306]

将组分2和3混合,并在搅拌下加入到组分1中。继续搅拌5分钟,然后在搅拌下加入组分4至19,从而制备混合物m。将组分20至23混合,然后在搅拌下加入到混合物m中。最后,在搅拌下加入组分24和25。

[0307]

表1:水性底色漆组合物bc1

[0308][0309]

1)

包含93重量%水、0.1重量%acticide mbr、3重量%rd和3重量%pluriol p 900c;

[0310]

2)

根据de a 4009858第16栏第37-59行实施例d制备的水分散体,固含量=60%;

[0311]

3)

根据us 2012/100394a1第[0146]段(制备实施例3)制备的水分散体,固含量=35.5%。

[0312]

2.2.2水性底色漆组合物bc2

[0313]

将组分2和3混合并搅拌5分钟,然后加入组分4。将所得混合物在搅拌下加入到组分1中,从而获得混合物m1。然后,将组分5和6混合并搅拌5分钟,然后加入到混合物m1中。然

后,在搅拌下加入组分7至21以制备混合物m2。将组分22至25加入到单独的混合容器中,混合并在搅拌下加入到混合物m2中。用组分26冲洗混合容器,并将冲洗液也加入到混合物m2中,从而制备混合物m3。然后,在搅拌下加入组分24和25。将组分27装入单独的混合容器中,加入组分28至30并分散30分钟。然后,在搅拌下将该分散体加入到混合物m3中。最后,在搅拌下加入组分31至33。

[0314]

表2:水性底色漆组合物bc2

[0315]

[0316][0317]

1)

包含93重量%水、0.1重量%acticide mbr、3重量%rd和3重量%pluriol p 900c;

[0318]

2)

水分散体根据us 2012/100394a1第[0146]段(制备实施例3)制备,固含量=35.5%;

[0319]

3)

水分散体根据de a 4009858第16栏第37-59行实施例d制备,固含量=60%;

[0320]

4)

水分散体根据us6632915b实施例2制备,固含量=35.1%;

[0321]

5)

包含81重量%水、2.7重量%rheovis as s130、8.9重量%tmdd bg52、3.2重量%dispex ultra fa 4437和3.3重量%二甲基乙醇胺。

[0322]

2.3组合物z2的制备

[0323]

通过混合表3所列的组分制备相应的组合物z2-1至z2-6。

[0324]

表3:组合物(z2-1)至(z2-6)(以重量%计的量)

[0325]

[0326][0327]

1)

包含93重量%水、0.1重量%acticide mbr、3重量%rd和3重量%pluriol p 900c;

[0328]

1)

水分散体根据ep0394737b1第12页第40行至第13页第6行(实施例1,聚氨酯分散体1)制备,固含量=26%;

[0329]

2)

水分散体根据us 2012/100394a1第[0146]段(制备实施例3)制备,固含量=35.5%;

[0330]

3)

包含处于在异丙醇、正丙醇和水的混合物中的44.5重量%的2-氨基-2-甲基丙醇对甲苯磺酸盐;

[0331]

4)

粒度d

10

为5-15μm,d

50

为17-27μm,d

90

为37-47μm,跨度δd=1.1-1.9,涂覆有sno

2-tio2层,层的量为11-25重量%(基于片状玻璃片的总重量),由eckart gmbh&co.kg提供;

[0332]

5)

粒度d

10

为10-20μm,d

50

为25-35μm,d

90

为55-65μm,跨度δd=1.2-1.8,涂覆有sno

2-tio2层,层的量为11-25重量%(基于片状玻璃片的总重量),由eckart gmbh&co.kg提供;

[0333]

6)

包含81重量%水、2.7重量%rheovis as s130、8.9重量%tmdd bg52、3.2重量%dispex ultra fa 4437和3.3重量%二甲基乙醇胺。

[0334]

3.闪光测试和视觉评价

[0335]

根据第1.7点中所述的方法,使用第2.1至2.3点中所述的组合物制备表4中所述的测试板:

[0336]

表4:制备的测试板

[0337][0338]

*本发明的多层涂层

[0339]

如第1.8点所述测定这些测试板的闪光效果。结果示于表5中。

[0340]

表5:闪光测试结果

[0341][0342]

*本发明的多层涂层

[0343]

与具有包含0.2重量%量的具有较高和较低d

90

粒度的玻璃片的1:1混合物的涂层(l3)的本发明多层涂层(板1和7)相比,具有仅包含0.1重量%量的d

90

粒度为37-47μm的玻璃片gf1的涂层(l3)的多层涂层(板2和8)对于所有角度具有较低的闪光强度、闪光面积和闪光等级。令人惊讶的是,与本发明的多层涂层相比,通过将组合物(z2)中的玻璃片gf1的量提高到0.3重量%(板3、9),闪光等级不能针对所有角度提高。

[0344]

当在组合物(z2)中仅使用0.1重量%量的具有55-65μm的较高d

90

粒度的玻璃片gf2(板4和10)时,与具有仅包含具有较小d

90

粒度的玻璃片gf1的涂层(l3)的多层涂层(板2和8)或其中涂层(l3)包含玻璃片gf1和gf2的1:1混合物的本发明多层涂层(板1和7)相比,对于

所有角度,闪光等级不能提高。

[0345]

令人惊讶的是,与本发明的多层涂层(板1)相比,使用0.5重量%(板5和11)或1重量%(板6和12)的更高量的玻璃片gf2仅导致当使用bc1时(板5和6)对于所有测量角度的提高的闪光等级,而与本发明的多层涂层(板7)相比,如果使用bc2(板11和12)则对于所有测量角没有获得提高的闪光等级。

[0346]

其中涂层(l3)包含具有不同d

90

值的玻璃片的1:1混合物的本发明多层涂层产生视觉上吸引人的印象,而其中仅引入玻璃片gf1或gf2的多层涂层的闪光效果被认为过低(其中存在0.1重量%或0.3重量%的gf1或gf2的情况)或强烈(其中gf1或gf2以0.5或1重量%的量存在的情况)。

[0347]

因此,只有具有处于所要求的范围内的不同d

90

值的玻璃片的组合才能产生视觉上吸引人的闪光等级,而仅使用一种玻璃片导致闪光等级被感知为过低或过高。因此,本发明的方法允许通过为下方底色漆层增加闪光效果、增亮底色漆层的色调或为下方底色漆层增加不同颜色的闪光,从而由现有的底色漆层颜色制备具有视觉上吸引人的印象的多层涂层。因此,本发明的方法通过使用现有的系列底色漆颜色,提供了就色调和外观而言的高度可变性,而不需要为每种所需颜色制备涂料组合物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1