放置在腔室内以促进流通流体之间的接触的填料的制作方法

放置在腔室内以促进流通流体之间的接触的填料

1.本发明涉及一种用于促进在腔室内流通的流体之间接触的内部填料(garnissage interne)。本发明特别适合于促进在石油化工、化学、精炼等需要流体之间紧密接触的工艺领域中的腔室内以逆流方式流通的流体之间的接触,并且最特别地用于获得流通中的气体与液体或固体颗粒之间的紧密接触。

2.在石油化工领域中,内部填料的使用长期来是众所周知的。这种类型的填料(packing)特别用于促进液体与气体之间或者固体颗粒与气体之间的接触,特别是在汽提腔室中。

3.汽提在此理解为如下的操作:使用气态流体提取捕集在固体多孔网络中的、被包含在固体颗粒(例如催化剂)之间的烃,或使用气体提取包含在液体中的低分子量分子。

4.这种类型的应用例如在流化催化裂化(fcc)装置中遇到。这种装置的烃进料与由多孔固体微粒构成的催化剂接触,以经历裂化反应。在此反应之后,尽可能快地将催化剂从裂化产物中分离出来,以便避免二次反应。在其中执行此操作的容器或腔室通常被称为分离器。在这种分离之后,裂化产物仍然被包围在催化剂的多孔网络中和颗粒间空间中。这些包围的裂化产物通过使用与催化剂流逆流地注入的气体的汽提操作回收。此操作在通常被称为汽提器的容器中发生。为了提高此操作的效率,可以在此容器中存在内部元件,以促进汽提气体与催化剂之间的接触。

5.例如,wo 200035575 a1因此描述了一种包括交错叶片的填料:这些叶片在平行平面内延伸;某些叶片平行于第一方向延伸,其他叶片平行于第二方向延伸,并且平行于该第一方向的、限定了同一平面的这些叶片彼此间隔开,这些间隔中的每一个中插入有平行于该第二方向延伸的叶片。这些叶片可以是实心的或穿孔的。这些叶片的布置被聚集成小模块,使它们更容易安装。可以叠加多级模块。可以在每个模块级别处改变这些模块的取向。

6.这种类型的填料产生良好的效果,但是仍然很重并且生产成本高。此外,为了获得最佳效率,这种类型的填料的床的数量可能很大。例如,在对现有fcc装置的修改期间,汽提器的大小是固定的并且有时很小的事实导致汽提不完全,这可以通过优化技术来改善。而且,提高fcc装置中这种类型的填料的效率还可以使得减少汽提气体的必要量,这带来了操作成本方面或甚至装置能耗方面的节约。

7.因此,需要改善填料,以便促进在腔室内流通的流体之间的接触。

8.本发明的第一主题涉及一种填料,该填料旨在定位在腔室内,以促进在该腔室内特别是以逆流方式流通的流体之间的接触,所述填料包括至少两个堆叠级,每个级由多个不同的叶片形成:

[0009]-多个第一叶片平行于第一方向延伸,并且限定了彼此间隔开的多个第一平面,

[0010]-多个第二叶片平行于与第一方向形成角度的第二方向延伸,并且限定了彼此间隔开的多个第二平面,

[0011]

并且其中,在每个第一平面中,空的间隔在垂直于该第一方向的方向上使两个相邻的第一叶片分开并且接纳第二叶片,该第一叶片和该第二叶片彼此联结,特别是在它们交错的接触点处。

[0012]

填料的第一叶片和第二叶片因此交错,这促进了穿过此填料的流体之间的接触。根据本发明,至少一个级的每个不同的叶片被穿孔,并且选自由冲压金属片材制成的叶片和由张开的金属片材(m

é

tallique d

é

ploy

é

e)制成的叶片。穿孔的存在使得可以进一步促进流体之间的接触,特别是穿过它们的上升气体与在叶片上流淌的下降流体之间的接触,其中,此下降流体可以是液体或固体颗粒。更确切地,一部分下降的液体或固体颗粒因此穿过这些穿孔;另一部分流体或颗粒在叶片上流淌,其中,该另一部分可以占液体或颗粒的一半或更多。

[0013]

有利地,至少一个级的所有叶片可以由冲压金属片材制成,或者至少一个级的所有叶片可以由张开的金属片材制成。在张开的金属片材的情况下,叶片的纵向方向可以垂直于该金属片材在其生产期间被拉伸的方向。

[0014]

有利地,所述至少一个级的叶片的穿孔可以占该叶片的表面积的15%至95%,该表面积被定义为平行于或基本平行于由多个叶片限定的平面的表面积。当叶片由冲压金属片材制成时,穿孔可以占该叶片的表面积的15%至30%。当叶片由张开的金属片材制成时,穿孔可以占该叶片的表面积的30%至95%,特别是占该叶片的表面积的40%至90%。

[0015]

有利地,所述至少一个级的每个穿孔叶片具有至少一个非平面的面,此面被定义为平行于或基本平行于由多个叶片限定的平面的面,这可以促进流体之间的接触。

[0016]

有利地,所述至少一个级的每个穿孔叶片可以包括一个或多个以下特征:

[0017]-同一叶片的穿孔沿着叶片的长度间隔开,特别是规则地间隔开,以便穿过穿孔的流体之间更均匀地接触。

[0018]-同一叶片的相邻且纵向间隔开的穿孔在与该叶片的方向垂直的横向方向上相对于彼此偏移一定距离,该距离小于穿孔在所述横向方向上的尺寸;这使得可以促进流体的混合。

[0019]

在一个实施方式中,所述至少一个级的每个穿孔叶片可以是由张开的金属片材制成的叶片。通过在刀压机中切割和拉伸金属卷材或金属板,可以获得由张开的片材制成的叶片。这种技术使得可以获得穿孔叶片,由于切割(即刺穿)部分的拉伸,该多孔叶片的表面不是平面的。

[0020]

在另一个实施方式中,所述至少一个级的每个穿孔叶片可以是用包围有与之连接的框架的张开的金属片材制成的部分形成的叶片。穿孔然后可以覆盖叶片的大的表面积,框架使得可以充分地加强叶片以确保该叶片的机械性。

[0021]

由张开的片材制成的部分可以具有平行或基本平行的穿孔,这些穿孔在与该叶片的纵向方向垂直的方向上延伸。

[0022]

在另一个实施方式中,所述至少一个级的每个穿孔叶片可以是由冲压金属片材制成的叶片,该叶片的每个穿孔导流板超出,该导流板是由为产生该穿孔而被冲压的材料形成且连接该穿孔的两个相反边缘,每个导流板与该叶片的平面一起限定了通道,该通道的轴线平行于该叶片延伸的方向。这种构型使得可以改善流体之间的接触。

[0023]

有利地,同一叶片的导流板可以被定位在该叶片的同一侧;这使得可以促进穿过叶片的穿孔的流体之间的接触,然而不会产生优先通道,特别是当导流板相对于彼此横向地偏移时。

[0024]

有利地,为了更好地混合,在所述至少一个级内限定了同一平面的叶片的导流板

可以被定位在所述平面的同一侧。特别地,第一叶片的导流板可以被定位在由所述第一叶片限定的平面的同一侧,并且第二叶片的导流板可以被定位在由所述第二叶片限定的平面的同一侧。

[0025]

通常,一个级的叶片可以被包含在具有轴线的体积中,并且第一方向和第二方向与所述轴线形成预定角度。此角度例如可以是30

°

至70

°

,例如35

°

至55

°

。

[0026]

有利地,所述至少一个级的第一叶片和第二叶片的穿孔的导流板可以在包含叶片的体积的轴线的方向上被定位在叶片的同一侧。

[0027]

根据本发明的填料包括至少两级叶片,优选地至少三级或更多级。填料可以例如包括六级或更多级叶片。

[0028]

这些级中的每一个级都可以由如前所述的穿孔叶片形成。特别地,一个或多个级可以由冲压穿孔叶片形成,并且一个或多个级可以由张开的片材制成的穿孔叶片形成,这些叶片具有或不具有框架。

[0029]

作为变体,填料可以包括至少一个级,该至少一个级选自由实心板形成的叶片的级和由波纹实心板形成的叶片的级。

[0030]

根据本发明的填料因此可以包括多级不同类型的叶片。例如,可以将根据本发明的穿孔叶片的级与由实心板形成的叶片的级和由波纹实心板形成的叶片的级进行交替。本发明不限于形成填料的每个级的特定构型,只要至少一个级具有如前所述的穿孔叶片。

[0031]

根据本发明的填料包括至少两个堆叠级,特别是在与第一方向和第二方向中的每一个方向形成角度的堆叠方向上堆叠。然后,每个级在垂直于或基本垂直于堆叠方向的两个平面之间延伸。

[0032]

两个堆叠的相邻级可以直接搁置在彼此上,或者可以通过间隔件彼此间隔开并且彼此联结。

[0033]

此外,通过绕堆叠方向旋转,一个级的这些第一叶片和这些第二叶片可以相对于一个或多个其他级的这些第一叶片和这些第二叶片成角度地偏移。这使得可以促进以逆流方式流通的流体之间的接触。此角度偏移可以是30

°

至150

°

,优选地60

°

至120

°

,或者更优选地90

°

。

[0034]

本发明还涉及一种用于使在流体流通方向上流通的流体接触的腔室,该腔室内设置有至少一个根据本发明的填料,所述填料被布置成使得第一方向和第二方向与所述流体流通方向形成预定角度。此角度可以如上所述。

[0035]

特别地,当至少一个级的叶片具有导流板时,第一叶片和第二叶片的穿孔的导流板可以在流体流通方向上(特别是在朝向腔室顶部的方向上)被定位在叶片的同一侧。换句话说,导流板可以有利地在下降液体或颗粒在其上流淌的叶片的一侧上。这会迫使上升的气流改变方向并且遇到更多下降的流体或颗粒。一部分下降的流体(液体或固体颗粒)将通过导流板下方的空间,并且经由叶片的穿孔落到下一个叶片上,并且当它下落时,将与上升气流(例如,汽提气体)逆流接触,一部分上升气流将以相反方向穿过这些穿孔。绕过这些导流板的下降流体然后将遇到来自穿孔的上升气流,并且在一定程度上也被此气流汽提。到达叶片上方的气流将能够扰乱下降流体的流动,并且限制与叶片接触的连续流淌,因为这种连续流淌不利于气体/流体接触。

[0036]

此腔室特别地可以是汽提设备的腔室,特别是流化催化裂化装置的腔室。该腔室

同样可以是管道的一部分,特别是再生器的回收井的一部分。在这种情况下,改善所使用的气体与存在于回收井中的催化剂颗粒之间的接触,使得可以保持这些催化剂颗粒的适当曝气,以便确保在重新注入fcc装置的提升管之前良好的流化和流通。

[0037]

现在将参考所附的非限制性附图来描述本发明,在附图中:

[0038]

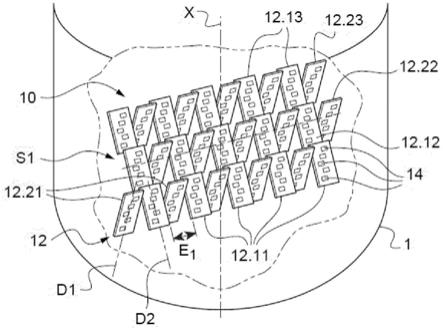

[图1]图1部分地示出了根据本发明一个实施方式的设置有填料的腔室。

[0039]

[图2]图2(a)和图2(b)示出了根据本发明两个实施方式的填料的两个级的侧视图。

[0040]

[图3]图3部分地示出了根据本发明一个实施方式的填料的叶片。

[0041]

[图4]图4示意性地示出了根据本发明另一实施方式的填料的叶片的正视图。

[0042]

[图5]图5示意性地示出了图4中的叶片在其纵向方向上的侧视图。

[0043]

[图6]图6示意性地示出了图4中的叶片在其横向方向上的侧视图。

[0044]

[图7]图7示意性地示出了第一叶片和第二叶片的侧视图,每个叶片具有图4所示的构型。

[0045]

[图8]图8部分地示出了根据本发明一个实施方式的填料的叶片。

[0046]

基本平行或基本垂直是指平面偏离平行平面或垂直平面最多

±

20

°

,甚至最多10

°

或最多5

°

。

[0047]

当面具有不规则性时,它是非平面的,应当理解,非平面的面可以限定平行于或基本平行于平面延伸的表面。

[0048]

图1部分地示出了腔室1,这里是汽提设备的腔室。这里,此腔室具有轴线为x的圆柱体形状。此轴线x在竖直方向上延伸,也就是说在重力方向上延伸。一般地说,此轴线对应于腔室内流体的流通方向。

[0049]

在此腔室1内定位有填料10,该填料的功能是促进在此腔室内特别是以逆流方式流通的流体之间的接触。

[0050]

此填料10包括至少两个堆叠级s1、s2,特别是在此处与腔室的轴线x重合的堆叠方向上堆叠。堆叠方向因此对应于进入填料的流体的流通方向。

[0051]

每个级因此在两个平面之间延伸,这两个平面有利地垂直于轴线x,并且由一系列交错且联结的第一叶片和第二叶片形成。在图1中,为了清楚起见,仅示出了一个级s1。在图2中,示出了两个级s1和s2。然而,本发明不受级的数量的限制,这些级的数量可以根据腔室的尺寸来选择。

[0052]

在图2中,所示的两个相邻堆叠级s1、s2在堆叠方向上分开,并且通过间隔件20联结。

[0053]

图2的实施例(a)示出了由第一叶片和第二叶片的两个级s1、s2形成的填料10,第一叶片和第二叶片从一级到另一级具有相同的取向。换句话说,级s1的第一叶片12.1i平行于级s2的第一叶片12’.1i,并且级s1的第二叶片12.2i平行于级s2的第二叶片12’.2i。

[0054]

在图2的实施例(b)中,通过围绕轴线x旋转,第二级s2的第一叶片12’.1i和第二叶片12’.2i相对于第一级s1的第一叶片12.1i和第二叶片12.2i成角度地偏移。本发明同样不受相邻堆叠级s1、s2相交的角度的限制。

[0055]

在图2中,示意性地示出了间隔件20。这些间隔件可以是垂直于轴线x延伸的板,并且在要连接的两个级的叶片的相对端处联结(例如通过焊接),这些板通过一个或多个沿着

轴线x延伸的杆彼此连接。本发明不限于此实施方式,并且可以设想任何其他形式的间隔件。例如,有可能设置间隔件,这些间隔件通过阴阳型接合允许级的可拆卸接合,从而有助于腔室内填料的组装和拆卸。间隔件的存在因此使得可以有助于填料的安装,并且改善填料内的流体的扩散。

[0056]

在一个未示出的变体中,可以去除间隔件20:两个相邻的级s1、s2然后可以直接搁置在彼此上。

[0057]

每个级由如下所述布置的多个不同的叶片12形成。

[0058]

多个第一叶片12.1平行于第一方向d1延伸,并且限定了彼此间隔开的多个第一平面。在该图中,限定了平面“i”(非零整数)的第一叶片12.1由附图标记12.1i表示。图1因此示出了三排第一叶片12.11、12.12和12.13,每排第一叶片限定了不同的平面。

[0059]

多个第二叶片12.2平行于与第一方向d1形成角度的第二方向d2延伸,并且限定了彼此间隔开的多个第二平面。在图1中,限定了平面“i”(非零整数)的第二叶片12.2由附图标记12.2i表示。图1因此示出了三排第二叶片12.21、12.22和12.23,每排第二叶片限定了不同的平面。

[0060]

第二方向d2与第一方向d1形成60

°

到140

°

的角度。优选地,并且如图所示,每个方向d1、d2与腔室的轴线x的方向形成30

°

至70

°

的角度;有利地,在每个方向与轴线x之间形成相同的角度。

[0061]

本发明不受级的数量的限制,级的数量取决于接纳填料的腔室的尺寸和叶片的尺寸。

[0062]

应注意,这些叶片限定了将它们包含在内的体积。换句话说,叶片安装在体积内,此体积的尺寸允许填料被安装在腔室内。此体积是大致圆柱形,换句话说,形状类似于腔室的内部形状。因此,该体积的轴线x与腔室的轴线重合。此轴线x对应于进入填料的流体的流通方向。然而,本发明不限于叶片安装在其内的体积的特定形状,此形状取决于所使用的腔室的形状。

[0063]

应注意,每个叶片具有长形形状,叶片的纵向方向l对应于第一方向d1或第二方向d2之一,并且叶片的横向方向t垂直于该纵向方向。叶片的这些纵向方向l和横向方向t限定了叶片的平面。叶片在垂直于该平面的方向上的尺寸限定了叶片的厚度,该厚度的值远小于叶片的纵向尺寸和横向尺寸。

[0064]

在由第一叶片12.1i限定的每个第一平面i中,空的间隔ei在垂直于第一方向d1的方向上将两个相邻的第一叶片分开。每个空的间隔ei接纳第二叶片12.2i。在图1中,第二叶片12.21因此插置在第一叶片12.11之间。

[0065]

此外,第一叶片和第二叶片彼此联结,使得这些叶片形成组件。由于叶片由金属片材制成,因此可以通过焊接或任何其他适当的方法在以这种方式交错的叶片的接触点处获得联结。

[0066]

在该示例中,第一叶片和第二叶片相对较短,使得每个第一叶片仅与一个第二叶片接触,反之亦然。然而,本发明不限于这种布置,并且例如通过使用更长的叶片,每个第一叶片可以与多个第二叶片接触,反之亦然。通常,图1或图7中所示的交错叶片是同一个级的部分。每个级因此在两个平面之间延伸,这两个平面有利地垂直于轴线x,并且由一系列交错且联结的第一叶片和第二叶片形成。根据本发明的填料然后可以包括多个竖直叠加的

级,这些级直接搁置在彼此上,特别是具有不同的取向。通过围绕轴线x旋转,一个级的第一叶片和第二叶片因此可以相对于一个或多个其他级的第一叶片和第二叶片成角度地偏移。这可以促进流体的混合,并且因此促进这些流体之间的接触。

[0067]

根据本发明,填料的至少一个级由多个不同的穿孔叶片12形成。每个叶片12然后具有多个穿孔14。

[0068]

根据本发明,每个穿孔叶片选自由冲压金属片材制成的叶片和由张开的金属片材制成的叶片。

[0069]

通常,叶片的穿孔14占叶片平面中的叶片表面积的15%至95%。穿孔的表面积可以取决于生产叶片所使用的方法而变化。

[0070]

此外,穿孔的形状可以从一个叶片到另一个叶片以及从一个级到另一个级而变化。

[0071]

因此,通过在刀压机中切割和拉伸金属卷材或金属板,获得了由张开的片材制成的穿孔叶片。因此,穿孔的表面积将取决于拉伸和切口的长度。使用张开的金属片材使得可以提高填料的效率,同时减小其厚度、重量并因此降低其成本。

[0072]

同样通常地,每个穿孔叶片具有至少一个非平面的面,此面被定义为平行于或基本平行于由多个叶片限定的平面(换句话说,叶片的平面)的面。在穿孔叶片由张开的金属片材形成的情况下,叶片的两个面的非平面特性是生产方法的结果,拉伸导致金属片材变形。在叶片由冲压金属片材形成的情况下,一个或两个面的非平面特性也可能是生产方法的结果,特别是当冲压材料没有从叶片上分离时。

[0073]

图3部分地示出了由张开的片材制成的穿孔叶片。在所示的示例中,穿孔14形成以蜂窝形布置的相同的六边形,换句话说,六边形的每个边与相邻的六边形共享。这些六边形可以例如通过在与叶片纵向方向垂直的横向方向上产生直的、相互平行的切口来获得,这些切口以错列的方式布置。然后,穿孔占叶片的表面积的30%-95%,或者甚至占叶片的表面积的40%-95%、50%-95%或40%-90%。

[0074]

然而,本发明不限于穿孔的这种形状,通过改变切割的形状和/或相对位置可以获得其他形状。

[0075]

如图8所示,穿孔叶片12因此可以由用张开的金属片材制成的中心部分12a和围绕该中心部分的框架12b形成。框架和中心部分例如通过焊接或任何其他合适的连接方式(铆接、螺纹等)连接彼此。这种构型使得可以增加叶片的穿孔表面积,同时保持叶片的机械强度。在这种情况下,穿孔14可以如上所述布置,或者在中心部分的整个宽度上延伸,如图8所示。

[0076]

应注意,无论穿孔的形状如何,这些穿孔优选地在叶片的纵向方向上间隔开,特别是规则地间隔开。

[0077]

此外,相邻且纵向间隔开的穿孔可以在与叶片的方向垂直的横向方向上相对于彼此偏移一定距离,该距离小于穿孔在所述横向方向上的尺寸。换句话说,当从叶片的纵向方向看时,这些穿孔可以部分地重叠。在图3至图7的示例中,叶片被生产成使得它被拉伸的方向对应于与它将被布置的方向d1或d2垂直的方向。换句话说,叶片的纵向方向垂直于片材生产期间的拉伸方向。

[0078]

图4至图6示出了根据一个特定实施方式的由冲压片材形成的穿孔叶片,在该实施

方式中,被冲压以制造穿孔的材料保持附接到叶片。

[0079]

更具体地如图5和图6所示,每个穿孔14因此由材料桥16超出,该材料桥由被冲压以制造穿孔的材料形成。此材料桥16形成导流板,并且连接穿孔14(这里为矩形形状)的两个相反边缘。导流板16因此具有也是矩形的剖视图,如图5所示。这里,导流板16具有在横向方向弯曲的截面,如图6所示。

[0080]

其他形状的穿孔可以通过冲压形成,但四边形形状更简单并且更容易制造。

[0081]

在所示的示例中,穿孔14特别规则地分布在叶片的纵向方向上;此外,这些穿孔横向地偏移了距离d,该距离小于在叶片的横向方向t上的穿孔的尺寸d_perf。这意味着当沿着叶片的纵向方向观察该叶片时,导流板16重叠,如图6所示。进一步应注意,在所示的示例中,导流板16都布置在叶片的同一侧,并且所有叶片都以相同的方式定向,如图6所示。换句话说,限定了同一平面的第一叶片12.1i的导流板被定位在所述平面的同一侧,这对于由多个第一叶片12.1i限定的平面中的每一个平面都是如此。第二叶片12.2i也是如此。

[0082]

此外,第一叶片和第二叶片的穿孔的导流板16在腔室的轴线x的方向上被定位在这些叶片的同一侧,这里朝向腔室的顶部,如图6所示。

[0083]

所示的腔室可以是fcc装置的汽提腔室。该汽提腔室然后可以包括(两级或更多级叶片的)一个或多个填料,该一个或多个填料被布置成沿着腔室的轴线x彼此隔开。然后,该腔室还包括一个或多个汽提气体分配设备22,至少一个这种类型的设备被定位在最低的填料下方,如图2所示,任选地,另一个分配设备设置在两个填料之间或由间隔件间隔开的两个级之间。

[0084]

如先前提到的,根据本发明的填料包括穿孔叶片的至少一个级。该填料还可以包括没有穿孔的叶片的一个或多个其他级。这些叶片可以是简单的实心平面板,比如在wo200035575a1中描述的那些板。根据本发明的填料还可以包括由波纹实心板形成的一个或多个其他级,比如在us20190015808a1中描述的那些级。

[0085]

无论级的构型如何,应注意,级的高度通常为30cm至50cm的量级,例如35cm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1