包含焦炭的催化剂和生产二烯的方法

包含焦炭的催化剂和生产二烯的方法

1.本发明涉及包含焦炭的催化剂。

2.更具体地,本发明涉及包含焦炭的催化剂,其特征在于所述焦炭在通过漫反射红外光谱(“漫反射红外傅里叶变换光谱

”‑

drifts)分析时在1450cm-1

至1700cm-1

之间的波长处具有至少两个峰。

3.前述包含焦炭的催化剂可以有利地用于生产二烯,优选共轭二烯,更优选1,3-丁二烯的方法中,所述方法包括使碳原子数大于或等于4的至少一种烯醇脱水。

4.因此,本发明还涉及生产二烯,优选共轭二烯,更优选1,3-丁二烯的方法,包括在所述包含焦炭的催化剂的存在下,使碳原子数大于或等于4的至少一种烯醇脱水。

5.优选地,所述碳原子数大于或等于4的烯醇可以直接由生物合成工艺获得,或通过至少一种二醇的催化脱水工艺获得。

6.当所述烯醇为丁烯醇时,所述二醇优选为丁二醇,更优选1,3-丁二醇,甚至更优选生物-1,3-丁二醇,即源自生物合成工艺的1,3-丁二醇。

7.当所述二醇为1,3-丁二醇或生物-1,3-丁二醇时,根据本发明的方法获得的二烯分别为1,3-丁二烯或生物-1,3-丁二烯。

8.1,3-丁二烯是石化工业的基础产品:它代表制备氯丁二烯、己二腈和六亚甲基二胺等产品的底物。

9.实际上,1,3-丁二烯可用于许多工业领域,包括塑料、合成橡胶、树脂、乳胶、三元共聚物(例如abs)、油漆和合成纤维领域。1,3-丁二烯与苯乙烯的共聚产物包含在用于生产轮胎的共混物组合物中。

10.目前,每年生产的1,3-丁二烯中超过95%作为源自生产乙烯和其他烯烃的“蒸汽裂化”工艺中的副产物被获得,通过萃取蒸馏从其中分离出来,在其中少量(《5%)形成。1,3-丁二烯也可以通过其他方法从化石来源获得,例如通过丁烷和/或丁烯的催化脱氢/氧化脱氢。所有这些方法都特别消耗能源,并意味着排放大量二氧化碳(co2)。

11.由于需要减少化学生产对环境的影响,同时需要使用来自可再生来源的原材料(例如生物质),因此使用不同的方法来获得生物-1,3-丁二烯。所述方法的实例是:由生物质发酵获得的二醇的脱水;生物质直接发酵为生物-1,3-丁二烯;乙醇在一个或两个阶段中转化为生物-1,3-丁二烯;由生物质发酵或气化获得的生物-丁醇的脱水然后脱氢。

12.例如,由生物质发酵获得的二醇的脱水可以根据以下方案通过两个连续的脱水阶段进行:

[0013][0014]

1,3-丁二醇(1,3butandiolo)=1,3-丁二醇(1,3butanediol)

[0015]

1,3-丁二烯(1,3butadiene)=1,3-丁二烯(1,3butadiene)

[0016]

不饱和醇(alcoli insaturi)=不饱和醇(unsaturated alcohols)

[0017]

例如,如sato s.等人在文章“future prospect of the production of 1,3-butadiene from butanediols”(“chemistry letters”(2016),第45卷,第1036-1047页)中所述的操作。

[0018]

通过不饱和醇脱水生产烯烃和/或二烯(例如1,3-丁二烯)可以在酸催化剂的存在下进行。酸度的类型(即布朗斯特酸或路易斯酸)以及酸位点的作用力可以不同。通常使用的催化体系基于金属氧化物,例如无定形形式的二氧化硅(si)、铝(al)、锆(zr)、锌(zn)、镁(mg),或基于沸石。通过不饱和醇脱水生产烯烃和/或二烯(例如1,3-丁二烯)还可以在铈基催化剂的存在下进行,特别是在两阶段方法中。

[0019]

为了确定适用于不饱和醇脱水以提供烯烃和/或二烯的催化剂,在现有技术中已经进行了许多努力。

[0020]

例如,英国专利gb 1,275,171描述了一种制备磷酸锂基催化剂的方法,该催化剂用于环氧化物或二醇的脱水以提供二烯。在环氧化物或二醇脱水以提供二烯中使用所述催化剂据说能够获得副产物,主要是可以再转化为烯烃的羰基产物。此外,据说所述催化剂具有能够在600℃下煅烧而不丧失其活性从而能够在使用后再生的优点。

[0021]

美国专利us 2,420,477描述了一种制备丁二烯的方法,包括在125℃至250℃的温度下在催化剂的存在下使乙烯基乙醚与乙烯反应,所述催化剂包含选自由铍、镁、锌、镉、铝或其合金组成的组的金属的“核”,所述“核”包覆有金属(例如钒、铌、钽、铬、钼、钨和铀)的氧化物。据说上述方法在低于通常用于制备丁二烯的温度下进行,并且基本上能够防止副产物的产生。

[0022]

国际专利申请wo 2013/017496描述了包含用磷改性沸石的催化剂用于醇脱水以生产低分子量烯烃的用途,所述催化剂通过特定的方法获得,据说该方法易于再现以提供具有良好性能水平的催化剂。

[0023]

美国专利us 4,260,845描述了在zno/al2o3摩尔比为约1的铝酸锌基脱水催化剂存在下使饱和醇脱水成烯烃,所述催化剂已经在空气中加热足够长的时间并在足够的温度下活化。据说上述催化剂在选择性方面具有良好的性能水平。

[0024]

尽管在现有技术中做出了努力,但是确定具有良好性能水平和更高耐久性的脱水催化剂,和/或可以增加所述催化剂的耐久性和/或减少如上所述可导致催化剂中毒的副产物的形成的方法仍然是一个目标,因此非常令人感兴趣。

[0025]

已知在不饱和醇脱水反应中,在酸催化剂以及所获得的主要产物(即烯烃和/或二烯)的存在下,也发生导致形成羰基化合物如醛、酮、羧酸的副反应。所述羰基化合物可以由于存在于一些脱水催化剂如氧化铝和二氧化硅-氧化铝中的脱氢组分而形成,其中所述组分可以或多或少地被标记。其他可能发生的副反应是烯烃的低聚和“裂化”现象。所述副反应提供充当焦炭的前体的化合物,并因此由于焦炭和/或焦油的形成导致脱水催化剂的失活,其中焦炭和/或焦油相对快速地覆盖用于脱水的催化剂的活性表面,使其完全失活。

[0026]

催化剂的失活机理在文献中是众所周知的。所述机理的详细描述可在例如以下文献中找到:petersen z.和bell a.t.,“catalyst deactivation”(1987),marcel dekker,inc,new york;forzatti p.等人,“catalyst deactivation”,“catalysis today”(1999),第52卷,第165-181页;bartholomew c.h.,“mechanisms of catalyst deactivation”,“applied catalysis a:general”,(2001),第212卷,第17-60页。

[0027]

makshina e.v.等人在综述“review of old chemistry and new catalytic advances in the on-purpose synthesis of butadiene”(“chemical society reviews”(2014),第43卷,第7917-7953页)中介绍了关于由可再生资源生产1,3-丁二烯以及用于此目的的催化系统的技术现状。他们所引用的参考文献非常广泛(事实上,提到了246篇文章),但是在所使用的催化剂中,从未提及包含具有催化活性的焦炭的催化剂。

[0028]

还有大量的专利文献涉及通过不饱和醇的脱水生产1,3-丁二烯,和/或生产可用于生产1,3-丁二烯的不饱和醇和/或所用的催化体系,但在这种情况下,也从未提及包含具有催化活性的焦炭的催化剂。例如,可以提及全部以申请人之一的名义的以下美国专利:us 2,310,809、us 2,426,678、us 4,400,562、us 5,406,007、us 6,278,031、us 9,434,659;以及欧洲专利申请ep 3,262,023、ep 3,230,236、ep 3,142,785和国际专利申请wo 2018/073282。

[0029]

在chen d等人的文章“the role of coke deposition in the conversion of methanol to olefins over sapo-34”(“catalyst deactivation”(1997),bartholomew c.h.and g.a.fuentes eds.,elsevier science b.v.,第159-166页)中描述了在甲醇和二甲醚(dme)转化为烯烃(mto e dto)的反应中具有催化活性的焦炭。然而,在所述文章中,没有给出关于所述焦炭也可以在烯醇脱水反应产生1,3-丁二烯中作为催化剂具有活性的可能性的建议。

[0030]

因此,申请人着手解决寻找包含焦炭的催化剂的问题,所述催化剂可以有利地用于通过碳原子数大于或等于4的至少一种烯醇,特别是源自生物合成方法的至少一种烯醇(通常称为生物-烯醇)的催化脱水来生产二烯,特别是共轭二烯,更特别是1,3-丁二烯和甚至更特别是生物-1,3-丁二烯的方法。

[0031]

申请人现已发现一种包含焦炭的催化剂,其中所述焦炭在通过漫反射红外光谱(“漫反射红外傅里叶变换光谱

”‑

drifts)分析时在特定波长范围内具有至少两个峰,其可以有利地用于生产二烯的方法。特别地,所述包含焦炭的催化剂可以有利地用于通过碳原子数大于或等于4的至少一种烯醇,特别是源自自生物合成方法的至少一种烯醇(通常称为生物-烯醇)的催化脱水来生产二烯,特别是共轭二烯,更特别是1,3-丁二烯,甚至更特别是生物-1,3-丁二烯的方法。此外,所述包含焦炭的催化剂能够以高产率和选择性提供1,3-丁二烯。

[0032]

因此,本发明的目的是一种包含焦炭的催化剂,其特征在于所述焦炭在通过漫反射红外光谱(“漫反射红外傅里叶变换光谱

”‑

drifts)分析时在1450cm-1

至1700cm-1

之间的波长处具有至少两个峰。

[0033]

漫反射红外光谱(“漫反射红外傅里叶变换光谱

”‑

drifts)分析如以下实施例所述进行。

[0034]

为了本说明书和以下权利要求的目的,除非另有说明,否则数值区间的定义总是包括端值。

[0035]

为了本说明书和以下权利要求的目的,术语“包含”还包括术语“基本上由

……

组成”或“由

……

组成”。

[0036]

根据本发明的一个优选实施方案,所述包含焦炭的催化剂可以包含至少一种选自例如以下的化合物:氧化铝(γ-al2o3)、硅酸铝、二氧化硅-氧化铝(sio

2-al2o3)、氧化铝、沸石、金属氧化物(例如氧化镧、氧化锆、氧化钨、氧化铊、氧化镁、氧化锌、氧化银);优选选自二氧化硅-氧化铝(sio

2-al2o3)。

[0037]

根据本发明的进一步优选的实施方案,所述包含焦炭的催化剂可以包括:

[0038]

(a)相对于所述催化剂总重量,2重量%至30重量%,优选6重量%至20重量%的焦炭;

[0039]

(b)相对于所述催化剂总重量,70重量%至98重量%,优选80重量%至94重量%的至少一种选自例如以下的化合物:氧化铝(γ-al2o3)、硅酸铝、二氧化硅-氧化铝(sio

2-al2o3)、氧化铝、沸石、金属氧化物(例如氧化镧、氧化锆、氧化钨、氧化铊、氧化镁、氧化锌、氧化银);优选选自二氧化硅-氧化铝(sio

2-al2o3)。

[0040]

(a)+(b)之和等于100。

[0041]

为了本发明的目的,所述包含焦炭的催化剂可以含有粘合剂,例如氧化铝、二氧化硅,和/或任选地负载在惰性载体如浮石、石墨、二氧化硅上。

[0042]

为了本说明书和以下权利要求的目的,术语“沸石”应被认为是其最广泛的含义,即还包括通常已知的材料,例如“沸石类(zeolite-like)”;“类沸石(zeotype)”;用磷或金属如钠、钾、硼或镧系金属改性的沸石;等等。

[0043]

根据本发明的包含焦炭的催化剂可以由至少一种烯醇,优选3-丁烯-2-醇(3-bu-2-oh)和2-丁烯-1-醇(2-bu-1-oh)的催化脱水反应中获得,以提供二烯,优选提供1,3-丁二烯。事实上,包含在所述催化剂中的焦炭是在所述脱水反应过程中形成的副产物。

[0044]

因此,本发明的另一目的是生产二烯,优选共轭二烯,更优选1,3-丁二烯的方法,包括在至少一种包含焦炭的催化剂的存在下使碳原子数大于或等于4的至少一种烯醇脱水,其特征在于,所述焦炭在通过漫反射红外光谱(“漫反射红外傅里叶变换光谱

”‑

drift)分析时在1450cm-1

至1700cm-1

之间的波长下具有至少两个峰。

[0045]

根据本发明的一个优选实施方案,所述直链或支链烯醇具有通式c

nh2n

o,n是大于或等于4且小于或等于8、优选地大于或等于4且小于或等于6、甚至更优选等于4的整数。

[0046]

对本发明目的特别有用的烯醇的具体实例为:2-丁烯-1-醇、3-丁烯-1-醇、3-丁烯-2-醇、2-甲基-3-丁烯-2-醇、4-戊烯-1-醇、4-戊烯-2-醇、4-戊烯-3-醇、3-戊烯-1-醇、3-戊烯-2-醇、2-戊烯-1-醇、5-己烯-1-醇、5-己烯-2-醇、5-己烯-3-醇、5-己烯-4-醇、4-己烯-1-醇、4-己烯-2-醇、4-己烯-3-醇、3-己烯-1-醇、3-己烯-2-醇、2-己烯-1-醇、2-甲基-3-戊

烯-2-醇、2-甲基-4-戊烯-2-醇、3-甲基-4-戊烯-2-醇、6-庚烯-1-醇、6-庚烯-2-醇、6-庚烯-3-醇、6-庚烯-4-醇、6-庚烯-5-醇、5-庚烯-1-醇、5-庚烯-2-醇、5-庚烯-3-醇、5-庚烯-4-醇、4-庚烯-1-醇、4-庚烯-2-醇、4-庚烯-3-醇、3-庚烯-1-醇、3-庚烯-2-醇、2-庚烯-1-醇、7-辛基-1-醇、7-辛基-2-醇、7-辛基-3-醇、7-辛基-4-醇、7-辛基-5-醇、7-辛基-6-醇、6-辛基-1-醇、6-辛基-2-醇、6-辛基-3-醇、6-辛基-4-醇、6-辛基-5-醇、5-辛基-1-醇、5-辛基-2-醇、5-辛基-3-醇、5-辛基-4-醇、4-辛基-1-醇、4-辛基-2-醇、4-辛基-3-醇、3-辛基-1-醇、3-辛基-2-醇、2-辛基-1-醇。

[0047]

根据本发明的进一步优选实施方案,所述烯醇的碳原子数等于4,因此是丁烯醇。

[0048]

根据本发明的进一步优选实施方案,所述丁烯醇可以选自2-丁烯-1-醇(巴豆醇)(2-bu-1-oh)、3-丁烯-2-醇(甲基乙烯基甲醇)(3-bu-2-oh)、3-丁烯-1-醇(烯丙基甲醇)(3-bu-1-oh)或其混合物,甚至更优选选自2-丁烯-1-醇(2-bu-1-oh)、3-丁烯-2-醇(3-bu-2-oh)或其混合物。

[0049]

应注意,当烯醇可以以不同的对映异构体或立体异构体形式存在时,这意味着根据本发明的方法可以用这些形式中的任何一种以纯化形式和以混合物进行。

[0050]

例如,在上述方法中,可以无区别地使用2-丁烯-1-醇(2-bu-1-oh)的e异构体(反式)、2-丁烯-1-醇(2-bu-1-oh)的z异构体(顺式)或所述两种异构体的混合物。同样,在上述方法中,可以使用3-丁烯-2-醇(3-bu-2-oh)的对映异构体(r)、3-丁烯-2-醇(3-bu-2-oh)的对映异构体(s)或所述两种对映异构体的外消旋混合物。

[0051]

根据发明的一个优选实施方案,所述碳原子数大于或等于4的烯醇可以直接从生物合成工艺中获得,或通过至少一种二醇的催化脱水工艺获得。

[0052]

根据本发明的一个优选实施方案,当所述烯醇的碳原子数等于4,并且因此是丁烯醇时,所述丁烯醇可以在氧化铈基催化剂的存在下通过丁二醇、优选1,3-丁二醇的催化脱水获得,其中所述氧化铈基催化剂通过在至少一种碱的存在下沉淀至少一种含铈化合物获得。与所述方法相关的进一步细节可在例如以申请人之一的名义的国际专利申请wo 2015/173780中找到,该申请为了引用目的并入本文。

[0053]

根据本发明的一个优选实施方案,所述二醇,优选丁二醇,更优选1,3-丁二醇可以源自糖的发酵,优选源自来自生物质的糖的发酵。

[0054]

为了本说明书和以下权利要求的目的,术语“生物质”表示植物来源的任何有机材料,包括:源自农业的产物,例如以下植物和植物的部分:银胶菊、蓟、玉米、大豆、棉花、亚麻、油菜、甘蔗、棕榈,包括源自所述产物或其加工的废料、残余物和废弃物;源自专门为能源用途而种植的植物物种的农作物的产物,例如芒草、黍、普通甘蔗,包括源自所述产物或其加工的废料、残余物和废弃物;源自造林或林业的产物,包括源自所述产物或其加工的废料、残余物和废弃物;意图用于人类食物或牲畜的农业食品产物的废料;来自造纸工业的残余物;来自城市固体废弃物的分开收集的废弃物,例如水果和蔬菜的废料、纸。

[0055]

根据本发明的一个特别优选的实施方案,所述二醇,优选丁二醇,更优选1,3-丁二醇来源于来自银胶菊和/或蓟生物质的糖的发酵,包括来自银胶菊和/或蓟或来自它们的加工的废料、残余物和废弃物。甚至更优选地,所述二醇,优选丁二醇,更优选1,3-丁二醇来源于来自银胶菊生物质(包括来自银胶菊或来自其加工的废料、残余物和废弃物)的糖的发酵。

[0056]

为了生产上述糖,可对所述生物质进行物理处理(例如挤压、“蒸汽爆破”等)和/或化学水解和/或酶水解,获得碳水化合物、芳香族化合物和源自存在于生物质中的纤维素、半纤维素和木质素的其他产物的混合物。特别地,获得的碳水化合物是具有5个和6个碳原子的糖类的混合物,其包括例如蔗糖、葡萄糖、木糖、阿拉伯糖、半乳糖、甘露糖、果糖,它们将被用于发酵。与由生物质生产糖,特别是由木质纤维素生物质生产糖相关的方法在现有技术中有所描述,例如在以申请人之一的名义的国际专利申请wo 2015/087254中,该申请为了引用目的并入本文。

[0057]

例如,在美国专利us 9,017,983和美国专利申请us 2012/0329113和us 2013/0109064中描述了由可再生来源开始获得生物-1,3-丁二醇的另一种生物技术方法。

[0058]

当二醇,优选丁二醇,更优选1,3-丁二醇源自生物合成工艺,例如源自如上描述的糖的发酵时,所述二醇通常以含水混合物的形式获得。在进行导致获得相应烯醇的二醇的催化脱水之前,可以对包含从生物合成工艺获得的所述二醇的前述含水混合物进行普通的分离工艺,例如水和包含在所述混合物中的二醇的全部或部分蒸馏。实际上,在过滤和去离子之后,所述含水混合物可以有利地原样用于导致获得相应的烯醇的催化脱水工艺,而不需要对其进行昂贵的除水过程或限制这样的去除。

[0059]

进而,烯醇可以以含水混合物的形式获得。

[0060]

所述含水混合物可以进行蒸馏,以回收纯的或与水的共沸物形式的烯醇,或原样使用。

[0061]

例如,1,3-丁二醇催化脱水导致获得丁烯醇[2-丁烯-1-醇(2-bu-1-oh)、3-丁烯-2-醇(3-bu-2-oh)、3-丁烯-1-醇(3-bu-1-oh)]的混合物,其可通过蒸馏以与水的最低共沸物的形式分离。丁烯醇的共沸混合物可以原样使用、混合在一起、或与添加的丁烯醇混合在一起、混合或单独使用、或与添加的水混合,以便用于本发明的生产1,3-丁二烯的催化脱水方法中。

[0062]

根据本发明的一个实施方案,在前述生产二烯的方法中,碳原子数大于或等于4的所述烯醇可以与稀释剂混合,该稀释剂可以选自例如惰性气体,例如氮气(n2)、氩气(ar),优选n2;或它可以与在标准条件下沸腾温度在25℃至150℃之间,优选在标准条件下沸腾温度在50℃至125℃之间,且在标准条件下熔融温度小于或等于20℃的化合物混合,该化合物可以选自例如水、四氢呋喃、环己烷、苯或其混合物。优选氮气(n2)和水,特别优选水。

[0063]

重要的是应注意,所述水可以是源自用于产生所述至少一种烯醇的生物合成工艺的残余水。

[0064]

根据本发明的一个优选实施方案,所述生产二烯的方法可以在稀释剂选自惰性气体的情况下进行,稀释剂和烯醇(或多种烯醇)之间的摩尔比大于0.3,优选为0.5至2。

[0065]

根据本发明的一个优选实施方案,所述生产二烯的方法可以在稀释剂选自在标准条件下沸腾温度在25℃至150℃之间,优选在标准条件下沸腾温度在50℃至125℃之间,且在标准条件下熔融温度小于或等于20℃的化合物的情况下进行,稀释剂和烯醇(或多种烯醇)之间的摩尔比在0.01至100之间,优选在0.1至50之间,更优选在1至10之间。

[0066]

根据本发明的一个优选实施方案,所述生产二烯的方法可以在250至500℃,优选280至450℃的温度下进行。

[0067]

根据本发明的一个优选实施方案,所述生产二烯的方法可以在5kpa至5000kpa、优

选30kpa至350kpa、更优选80kpa至250kpa的压力下进行。

[0068]

根据本发明的生产二烯的方法可以在气相或混合液/气相中进行。

[0069]

根据本发明的一个实施方案,前述生产二烯的方法在气相中进行。

[0070]

所述生产二烯的方法可以在任何类型的反应器中进行,优选固定床反应器、移动床反应器或流化床反应器。

[0071]

根据本发明的一个实施方案,所述生产二烯的方法可以在固定床反应器中进行。

[0072]

在使用固定床反应器的情况下,可将包含焦炭的催化剂分布到多个床上。

[0073]

在“再循环”反应器配置中,反应器设置可以包括部分反应流出物或催化材料的再循环。

[0074]

根据本发明的一个替代实施方案,当生产二烯的方法在混合液/气相中进行时,可以使用连续流动搅拌釜反应器(cstr),其含有在分散体中包含焦炭的催化剂。

[0075]

重要的是要注意,当在生产本发明的二烯物质的方法中使用源自至少一种二醇的催化脱水的至少一种烯醇时,无论所述二醇如何获得,可以按照以下进行所述至少一种二醇的脱水以提供至少一种烯醇以及随后的所述至少一种烯醇的脱水以提供二烯:

[0076]-在相同的反应器或不同的反应器中,优选在不同的反应器中;

[0077]-连续地或分批地,优选连续地。

[0078]

根据本发明的生产二烯的方法还可以在设想至少两个并联的反应器、优选两个并联的固定床反应器的反应器配置中连续进行,其中当反应器运行时,包含焦炭的催化剂可以在另一个反应器中再生。

[0079]

当生产二烯的方法连续进行时,空速whsv(“重时空速”),即进料至反应器的反应物的重量与反应器本身中包含焦炭的催化剂的重量的比率,可以在0.5h-1

至10h-1

之间,优选在1h-1

至5h-1

之间。

[0080]

接触时间(τ)计算为在反应条件下装载至脱水反应器中的包含焦炭的催化剂的体积与体积进料流速的比率,优选在0.01秒至10秒之间,更优选在0.05秒至8秒之间,甚至更优选在0.1秒至4秒之间。

[0081]

如上所述,本发明的包含焦炭物质的催化剂可以由至少一种烯醇,优选3-丁烯-2-醇(3-bu-2-oh)和2-丁烯-1-醇(2-bu-1-oh)的催化脱水反应获得。

[0082]

因此,本发明的进一步目的是一种生产包含焦炭的催化剂的方法,其特征在于所述焦炭在通过漫反射红外光谱(“漫反射红外傅里叶变换光谱

”‑

drifts)分析时在1450cm-1

至1700cm-1

之间的波长处具有至少两个峰,所述方法包括在至少一种选自氧化铝(-al2o3)、硅酸铝、二氧化硅-氧化铝(sio

2-al2o3)、氧化铝、沸石、金属氧化物(例如氧化镧、氧化锆、氧化钨、氧化铊、氧化镁、氧化锌、氧化银),优选选自二氧化硅-氧化铝(sio

2-al2o3)的化合物的存在下,使包含3-丁烯-2-醇(3-bu-2-oh)和2-丁烯-1-醇(2-bu-1-oh)的烯醇混合物脱水,所述方法在250℃至500℃,优选280℃至450℃的温度下进行2小时至10小时,优选2.5小时至9小时。

[0083]

应注意,上述用于生产包含焦炭的催化剂的方法的操作条件(未特别说明,例如空速whsv(“重时空速”)、接触时间(τ)、反应器类型等)与上述用于生产二烯的方法(本发明的另一个目的)的情况相同。

[0084]

应注意,为了证明上述峰的存在,在下面的实施例中,通过单独的丁烯醇(即2-丁

烯-1-醇(2-bu-1-oh)、3-丁烯-2-醇(3-bu-2-oh)、3-丁烯-1-醇(3-bu-1-oh))的脱水获得的三种包含焦炭的催化剂进行了漫反射红外光谱(“漫反射红外傅里叶变换光谱

”‑

drifts)分析。

[0085]

为了将本发明付诸实践并更清楚地说明,以下是一些非限制性的实施例。

[0086]

实施例1

[0087]

(i)粗丁烯醇混合物的制备

[0088]

出于该目的,制备1,3-丁二醇(1,3-bdo)的混合物,其具有分别等于83%的1,3-丁二醇(1,3-bdo)和17%的水的重量浓度(混合物1),然后将其用于脱水反应。

[0089]

在其中进行所述脱水反应的反应器由高度(h)等于260mm、内径(ф)等于10mm的aisi 304不锈钢管式元件组成,所述元件在蒸发器之前并连接至蒸发器,两者都配备有电加热。反应器的出口改为连接至第一冷凝器,该第一冷凝器连接至接收烧瓶并在15℃下操作,目的是能够在所述接收烧瓶中回收室温(25℃)下为液体形式的由第一脱水反应获得的产物。所述接收烧瓶进而连接至取样系统,该取样系统包括体积(v)等于300ml并且在两端配备有截流阀的钢制圆筒。源自第一脱水反应和任选地未在前文所描述的系统中冷凝的蒸气/气体可以进一步流经上述钢制圆筒,所述钢制圆筒进而连接至测量它们的量的体积流量计。

[0090]

所获得的液体形式和蒸气/气体形式的产物通过气相色谱表征,使用:

[0091]-对于液体形式的产物,配有fid检测器和aquawax色谱柱(grace 30m长x0.53mm内径x1.0μm膜厚)的thermo trace气相色谱仪;

[0092]-对于气体形式的产物,具有四个通道的490微型gc varian/agilent气相色谱仪,其配备有以下色谱柱:pora plot q长10m,molsieve长4m,具有“反冲”功能的al2o3长10m,cpsil-19 cb长7.5m。

[0093]

用于所述脱水反应的催化剂是颗粒尺寸为0.5mm至1mm的氧化铈(ceo2)基材料,并将其以等于10g(3.5ml)的量装入上述反应器中。根据下文描述的实验室程序制备所述催化剂。

[0094]

为此,将500g约30%氢氧化铵(nh4oh)的市售水溶液(28%-30%nh3基础acs试剂aldrich)与500g水添加至配有由特氟隆制成的半月形搅拌叶片的第一个3升烧杯中,并引入电极用于测量ph[metrohm玻璃电极用于测量ph(6.0248.030),连接至metrohm 780ph计]。在配有磁力锚式搅拌器的第二个2升烧杯中,在1000g水中制备100g六水合硝酸铈(99%aldrich)的溶液:然后通过在室温(25℃)下剧烈搅拌使六水合硝酸铈溶解。将获得的溶液加入滴液漏斗中,并在2小时内在持续剧烈搅拌下逐滴进料到上述包含在3升烧杯中的氢氧化铵溶液中。所获得的悬浮液的ph等于10.2。过滤悬浮液中的固体,用2升水洗涤,然后在120℃炉中干燥2小时。重复合成直到获得2000g固体。

[0095]

将1270g如此获得的固体在0.125mm下进行过筛,将其加入挤出机中,还使用设定为5rpm的watson marlow蠕动泵将175.9g的25%氢氧化铵(nh4oh)溶液(通过稀释28%-30%nh3基础acs试剂aldrich获得)添加到挤出机中。在所述添加之后,还添加158g软化水,从而为挤出提供正确稠度。将在挤出机出口处获得的“粒料”在空气中干燥,随后,将100g的部分在800℃下以1℃/分钟的温度斜率煅烧至800℃,然后在温度下等温6小时。将经煅烧的固体造粒并筛分,将0.5mm至1mm尺寸的颗粒级分用作催化剂。

[0096]

然后通过将混合物1首先供应至预先加热到250℃的上述蒸发器,并从这里供应至预先加热以在脱水反应期间具有等于400℃的内部温度的上述管式反应器中来进行所述脱水反应。蒸发器和反应器都保持在大气压(1巴)下。

[0097]

供应至蒸发器的混合物1的流速等于100g/h,而供应至反应器的流速以whsv表示等于10h-1

。

[0098]

将测试进行足以收集合适量的粗产物的时间。

[0099]

(ii)粗丁烯醇的纯化

[0100]

为了去除未反应的1,3-丁二醇(1,3-bdo),将如上所述获得的粗丁烯醇混合物通过蒸馏进行第一次纯化。应注意,所述混合物中存在的丁烯醇与水形成共沸混合物,对于该共沸混合物,不可能通过简单的蒸馏将它们与水分离以获得它们的纯净物。

[0101]

蒸馏在大气压下进行,将3,5-二叔丁基-4-羟基甲苯(bht)添加到包含在锅炉中的所述混合物中以使其在所述混合物中的浓度等于约200ppm。所述蒸馏使用40板oldershaw塔(2个20个塔板的段)进行,将所述混合物单批装载到锅炉中,并根据记录的温度采集各种塔顶样品,逐渐浓缩锅炉中的较重组分。蒸馏条件(回流比、锅炉加热功率、提取的馏出物量)随着待分离物质的沸腾温度和记录的塔顶温度而变化。

[0102]

蒸馏条件如表1所示。

[0103]

表1

[0104][0105][0106]

(1)

:回流比。

[0107]

特别地:

[0108]-馏分1(至高约84℃)对应于待移除的最轻部分;

[0109]-馏分2和馏分3对应于在t=86.5℃-87℃时,沸点最低的烯醇(即3-丁烯-2-醇)(甲基乙烯基甲醇)(3-bu-2-oh)与水之间的共沸物(所述共沸物的组成为:73重量%的3-丁烯-2-醇(3-bu-2-oh)和27重量%的水);

[0110]-在馏分4中,2-丁烯-1-醇(顺式和反式的巴豆醇)(2-bu-1-oh)和小部分3-丁烯-1-醇(烯丙基甲醇)(3-bu-1-oh)以及35重量%的水也开始蒸馏;

[0111]-在馏分5中,水耗尽,因此温度上升至约120℃;

[0112]-馏分6和馏分7对应于95%-97%的2-丁烯-1-醇(巴豆醇)(2-bu-1-oh)。

[0113]

将含有丁烯醇的馏分合并成单一馏分,该单一馏分代表用于生产根据本发明的包含焦炭的催化剂的混合物。表2中描述了该组成。

[0114]

表2

[0115]

水37.0%轻馏分

(1)

0.1%2-bu-1-oh+3-bu-2-oh60.3%3-bu-1-oh0.2%中沸点

(2)

2.2%重馏分

(3)

0.2%

[0116]

(1)

:低沸点丁烯醇的最轻化合物,即3-丁烯-2-醇(3-bu-2-oh)(t

沸

=97℃);

[0117]

(2)

:高沸点丁烯醇的最轻化合物,即2-丁烯-1-醇(2-bu-1-oh)(t

沸

=121.5℃);重于低沸点烯醇,即3-丁烯-2-醇(3-bu-2-oh)(t

沸

=97℃),不包括1,3-丁二烯(1,3-bde)[包括中沸点3-丁烯-1-醇(3-bu-1-oh)(t

沸

=113.5)];

[0118]

(3)

:高沸点丁烯醇的较重化合物,即2-丁烯-1-醇(2-bu-1-oh)(t

沸

=121.5℃)。

[0119]

实施例2

[0120]

包含焦炭的催化剂的形成和1,3-丁二烯(1,3-bde)的生产

[0121]

通过在固定床管式反应器-pfr(“活塞流反应器”)中供应如实施例1中所述获得并在表2中报告的丁烯醇混合物来进行第一次试验,该反应器由aisi316l不锈钢制成,长度等于400mm,直径等于9.65mm,装载有0.6g二氧化硅-氧化铝,含有3.8%的al,并如下所述获得。

[0122]

将7.55g三仲丁醇铝(aldrich)作为氧化铝前体(al2o3)加入第一个500ml圆底烧瓶中,并将50.02g原硅酸(aldrich,《20目)作为二氧化硅前体(sio2)与250.02g软化水加入第二个500ml圆底烧瓶中。将获得的原硅酸悬浮液缓慢(10min)加入到含有三仲丁醇铝的所述第一个圆底烧瓶中,并在剧烈搅拌(500rpm)下将获得的混合物在90℃下保持约1小时。冷却至室温(25℃)后,过滤所得悬浮液并用5升软化水洗涤所得固体,在120℃干燥过夜,随后在500℃下煅烧5小时,得到无色粉末(47.95g)(定义为“活性相”)。

[0123]

在800ml烧杯中,将上述“活性相”的一部分(40.42g)与24.43g作为粘合剂的氧化铝前体(al2o3)的拟薄水铝石versal

tm

v-250(uop)和302ml的4%乙酸溶液混合。所得混合物在搅拌下在60℃保持2小时。然后将烧杯转移至加热板并在剧烈搅拌下将混合物加热至150℃过夜直至干燥。然后将所得固体在550℃下煅烧5小时,获得60.45g无色产物,将其机械造粒并且将尺寸为0.1mm至1.0mm的颗粒级分用作所述管式反应器中的脱水催化剂。

[0124]

使用石英棉作为颗粒的载体将如上所述制备的催化剂(0.6g)加入反应器中,使得它们排列在反应器的等温线区域中。反应器设置为下流式布置。

[0125]

催化剂在氮气(n2)流下在300℃原位预处理。

[0126]

前述丁烯醇混合物的供应从反应器顶部在大气压(0.1mpa)下通过汽化进行,以使反应物达到反应温度之后通过使用连接至加热的钢线的输液泵和5ml hamilton泵与催化剂接触,并随后在氮气(n2)流下被送至反应器:总体积流速等于28ml/min,其为所述丁烯醇

混合物的2体积%。使用电炉将所述反应器加热至300℃的温度,并通过连接到电炉的温度控制器的集成热电偶和放置在所述管式反应器内的第二轴向热电偶来控制温度,所述第二轴向热电偶指示催化床的实际温度并且被选择作为参考温度。

[0127]

管式反应器的温度保持在如上所述的300℃并且接触时间(τ)等于0.67秒。

[0128]

在反应器的下游,获得的产物在气相色谱仪(gc)中在线取样用于分析。气体的在线分析通过agilent hp6890气相色谱仪(gc)进行,该色谱仪配有两个毛细管柱:长50m、直径0.2mm、膜0.33微米的hp-5色谱柱(“交联”5%苯基甲基硅氧烷),其连接至火焰离子化检测器(fid);长30m、直径0.32mm、膜20微米的hp-plot-q色谱柱(“键合”聚苯乙烯二乙烯基苯),其连接至热导检测器(tcd)。两个柱中使用的载气都是氦气,流速等于0.8ml/min(hp-5柱)和3.5ml/min(hp-plot-q柱)。

[0129]

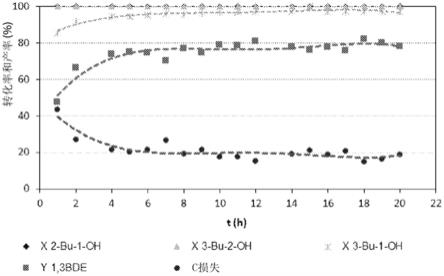

结果如图1所示[在纵坐标中报告了以百分比(%)表示的转化率和产率;在横坐标中报告了以小时(h)为单位的反应时间]。

[0130]

图1所示的催化性能水平通过根据以下公式计算烯醇的转化率(c

alch.

)、对1,3-丁二烯的选择性(s

1,3-bde

)和对1,3-丁二烯的产率(r

1,3-bde

)来表示:

[0131][0132][0133][0134]

其中:

[0135]-moli

alch

=烯醇的摩尔数[指3-丁烯-2-醇(3-bu-2-oh)和2-丁烯-1-醇(2-bu-1-oh)];

[0136]-(moli

alch.

)

in

=入口处烯醇的摩尔数;

[0137]-(moli

alch.

)

out

=出口处烯醇的摩尔数;

[0138]-moli

1,3-bde

=产生的1,3丁二烯(1,3-bde)的摩尔数。

[0139]

从图1中报告的数据可以推断,1,3-丁二烯的产率(y 1,3bde)从约47%的初始值开始,4小时后稳定至约70%。4小时后,1,3-丁二烯的产率(y 1,3bde)继续缓慢增加,直到10小时后稳定在平均值80%。图1还示出了碳损失(c损失)的趋势,碳损失代表催化剂上逐渐形成的焦炭的指标。在图1中:

[0140]-x 2-bu-1-oh指2-丁烯-1-醇(2-bu-1-oh)的转化率;

[0141]-x 3-bu-2-oh指3-丁烯-2-醇(3-bu-2-oh)的转化率;

[0142]-x 3-bu-1-oh指3-丁烯-1-醇(3-bu-1-oh)的转化率。

[0143]

为了更好地突出焦炭对增加的产率的作用,上述实施例1重复3次,在3小时、8小时和20小时后中断反应。在所述时间从反应器卸载的催化剂在空气中进行热重分析(tga)以计算焦炭的吸附量。使用sdt q 600仪器(ta仪器),加载15mg催化剂,在空气流(100ml/min)中在温度梯度(10℃/min,直到900℃,随后在900℃下等温5分钟)下进行所述分析,以便量化存在的有机残留物。结果如图2所示[在纵坐标中报告了以百分比(%)表示的重量损失;

在横坐标中报告了以摄氏度(℃)为单位的温度]。从图2中,考虑到与焦炭的存在相关的重量损失(温度高于380℃),可以推断在最初的3h内快速形成焦炭(5%重量损失):对应于该时间间隔,产率增加最快,直到预稳定值(如图1所示)。另外两条tga曲线表明,在大于3h的值下,焦炭继续形成但速度较慢:对应于这种情况,稳定在最大产率值(如图1所示),其缓慢发生直至10小时,然后完全稳定。

[0144]

实施例3

[0145]

为了验证哪种类型的催化剂包含催化活性焦炭,重复实施例2,但不使用丁烯醇混合物,而是使用分别提供的单独的异构体,即3-丁烯-2-醇(3-bu-2-oh)、2-丁烯-1-醇(2-bu-1-oh)和3-丁烯-1-醇(3-bu-1-oh)。所用条件与实施例2相同。从这些测试中可以推断,3-丁烯-2-醇(3-bu-2-oh)[图3在纵坐标中报告了以百分比(%)表示的转化率和产率;在横坐标中报告了以小时(h)为单位的时间]和2-丁烯-1-醇(2-bu-1-oh)[图4在纵坐标中报告了以百分比(%)表示的转化率和产率;在横坐标中报告了以小时(h)为单位的时间]都具有与实施例2中使用的丁烯醇混合物类似的产率曲线,如图1所示(产率在0至3小时之间快速增加,然后进一步增加,直到10小时后稳定在最大值。

[0146]

3-丁烯-1-醇(3-bu-1-oh)的行为完全不同[图5在纵坐标中报告了以百分比(%)表示的转化率和产率;在横坐标中报告了以小时(h)为单位的时间],它主要产生丙烯(产率为40%-50%)和大量焦炭(c损失)。

[0147]

在图3中:

[0148]-x 3-bu-2-oh指3-丁烯-2-醇(3-bu-2-oh)的转化率;

[0149]-c损失指“碳损失”的趋势。

[0150]

在图4中:

[0151]-x 2-bu-1-oh指2-丁烯-1-醇(2-bu-1-oh)的转化率;

[0152]-c损失指“碳损失”的趋势。

[0153]

在图5中:

[0154]-x 3-bu-1-oh指3-丁烯-1-醇(3-bu-1-oh)的转化率。

[0155]

对由三种异构体形成的含焦炭的催化剂进行漫反射红外光谱分析(“漫反射红外傅里叶变换光谱

”‑

drifts),操作如下。

[0156]

为此,制备了三个新鲜催化剂样品(即0.6g含3.8%di al的二氧化硅-氧化铝),如实施例2所述操作。将每个样品按1:10的比率在溴化钾(kbr)中稀释,在450℃下在氦气(he)中处理20分钟,然后冷却至50℃:然后进行反应物的“单脉冲”,即样品上的异构体3-丁烯-2-醇(3-bu-2-oh)(第一样品)、2-丁烯-1-醇(2-bu-1-oh)(第二样品)和3-丁烯-1-醇(3-bu-1-oh)(第三样品),然后,随后升高温度并在300℃下记录光谱。使用配备有pike diffusir池和mct检测器的ft-ir bruker vertex 70分光光度计进行上述分析:使用通过opus软件获得的数据的处理来记录和处理光谱。分析参数如下:

[0157]-扫描间隔:4000cm-1-450cm-1

;

[0158]-每个样品的扫描次数:32;

[0159]-背景:通过将起始催化剂(无焦炭)放置在附件外壳中记录的光谱;

[0160]-光谱分辨率:4cm-1

;

[0161]-镜的校准:3.5mm(drifts附件的镜对齐,使得仪器检测器可以检测最大吸光度)。

[0162]

获得的结果如图6所示,其中纵坐标报告了以吸光度单位表示的吸光度;在横坐标中报告了以cm-1

为单位的波数。从图6中报告的光谱可以推断,在主要形成1,3-丁二烯(1,3-bde)的两种异构体,即3-丁烯-2-醇(3-bu-2-oh)(第一样品-在图6中表示为3but2ol)和2-丁烯-1-醇(2-bu-1-oh)(第二样品-在图6中表示为2but1ol)的情况下,所获得的包含焦炭的催化剂的焦炭在1465cm-1

和1577cm-1

处具有两个特征带,而异构体3-丁烯-1-醇(3-bu-1-oh)(第三样品-在图6中表示为3but1ol)(导致形成丙烯和焦炭,如图5所示)在1650cm-1

处有特征带,证实了两种类型焦炭的不同性质。所述带归因于芳香族类型的拉伸c=c和c-h(“焦炭带”),如ibarra a.等人在文献“dual coke deactivation pathways during the catalytic cracking of raw bio-oil and vacuum gasoil in fcc conditions”,“applied catalysis b:environmental”(2016),第182卷,第336-346页中所报道的。

[0163]

实施例4

[0164]

为了比较的目的,重复实施例2,仅供应3-丁烯-1-醇(3-bu-1-oh),持续4小时。

[0165]

4小时后,3-丁烯-1-醇(3-bu-1-oh)被实施例2中使用的相同的丁烯醇混合物(即如实施例1中所述获得并在表2中报告的丁烯醇混合物)代替。结果如图7所示,其中在纵坐标中报告了以百分比(%)表示的转化率和产率;在横坐标中报告了以小时(h)为单位的时间。从图7中可以推断,由3-丁烯-1-醇(3-bu-1-oh)形成的焦炭对催化剂产率的提高没有影响:事实上,只有在供应中用与实施例2中使用的丁烯醇的相同混合物替代后3-丁烯-1-醇(3-bu-1-oh)之后,才能观察到1,3-丁二烯(y 1,3bde)的产率增加。

[0166]

在图7中:

[0167]-x 2-bu-1-oh指2-丁烯-1-醇(2-bu-1-oh)的转化率;

[0168]-x 3-bu-2-oh指3-丁烯-2-醇(3-bu-2-oh)的转化率;

[0169]-x 3-bu-1-oh指3-丁烯-1-醇(3-bu-1-oh)的转化率;

[0170]-c损失指“碳损失”的趋势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1