一种锂离子电池用薄电极双面涂布装置及涂布方法与流程

1.本发明属于锂离子电池领域,涉及新能源汽车的锂离子电池,尤其涉及一种锂离子电池用薄电极双面涂布装置及涂布方法。

背景技术:

2.锂离子电池的极板由活性物质、添加剂、粘结剂、集流体组成,铜箔、铝箔是常用集流体,在电极中起到汇集、传输电子的作用,活性物质与集流体之间良好的粘结是电子有效传输的保证,生产时先将活性物质、添加剂、粘结剂、溶剂混炼制作成膏状浆料,将浆料附着在集流体上,集流体搭载着浆料进入烘箱,在烘箱中将浆料中溶剂烘出,活性物质、添加剂、粘结剂形成等涂附薄层附着在集流体上形成极板。

3.锂离子电池生产制造时,先将混炼好的膏状浆料利用挤压喷涂方式均匀的涂附在集流体的一侧,集流体承载这一侧的湿涂料层进入烘箱,利用热传导的方式将湿涂料层中的溶剂蒸发,干涂料在集流体上形成均匀的涂附层,集流体的这一侧涂附烘干完成后,用同样的方式将集流体的另外一侧涂附涂料层,形成集流体双侧涂附层的极板。

4.实践证实,这种先一侧涂附层烘干,再另一侧涂附烘干的生产方式,存在因两侧涂附层与集流体之间的粘结附着点的大小、均匀性的差异导致的极板失效风险,失效机理是两侧涂附层粘结附着微观差异,充放电时,活性物质在膨胀收缩的不一致性导致箔带内部存在内应力,多次膨胀收缩后,应力集中释放致使活性物质从集流体上脱落失效。

5.集流体两侧粘结附着点大小、均匀性差异原因是先涂附的一层进入烘箱后,由集流体的良好的导热性,集流体最近层的涂层温度高,溶剂蒸发速度快,致使集流体最近涂附层孔隙大且均匀性差,涂附层与集流体粘结附着点均匀性差、粘附力小、电子传输阻力高,另一侧涂附烘干时,由于先涂附层覆盖在集流体表面,集流体近层的温度低,溶剂缓慢蒸发,形成细小均匀的孔隙和附着点,涂附层与集流体之间粘附力高、均匀、电子转输阻力低。

技术实现要素:

6.本发明要解决的问题是在于提供一种锂离子电池用薄电极双面涂布装置,两侧同时涂布烘干,避免因单侧涂布时集流体过热导致的涂附层粘结不均匀、粘结力值小的现象,可使溶剂从涂附层中由表至里缓慢蒸发,形成均匀粘结在集流体表面的薄涂附层,两侧同时涂布烘干,两侧涂附层一致性高,避免因应力不均一导致的脱落失效。

7.为解决上述技术问题,本发明采用的技术方案是:一种锂离子电池用薄电极双面涂布装置及涂布方法,包括箔材,箔材依次通过涂布槽、密封箱和多个烘箱完成涂布和烘干过程;

8.所述涂布槽,将浆料挤压到箔材上;

9.所述密封箱按照箔材的传递方向,依次设置有副刀和主刀,副刀对涂附在箔材上的浆料抹平同时对于多余浆料预刮除,主刀将箔材两侧的浆料再次除泡、挤压和抹平;

10.所述烘箱,对涂布后的所述箔材进行烘干。

11.进一步的,箔带经过第一导向辊后进入到涂布槽,副刀和主刀之间设有第一梳子,所述第一梳子设有齿的一面垂直于箔带设置,所述第一梳子沿垂直于箔带的方向移动设置,所述第一梳子和第一导向辊对箔材的张力、平行度进行调节。

12.进一步的,所述第一梳子和主刀之间还设有第二梳子,所述第二梳子和第一梳子位于所述箔带的不同侧,所述第二梳子与所述第一梳子的结构相同,所述第而梳子设有齿的一面垂直于箔带设置,所述第二梳子沿垂直于箔带的方向移动设置,所述第二梳子和第一导向辊对预涂布后的箔材进行定位。

13.进一步的,副刀包括第一主刮面和第一副刮面,第一主刮面与竖直线的夹角为θ1,第一副刮面与竖直线的夹角为θ2;第一梳子和包括第二主刮面,第二主刮面与竖直线的夹角为θ3;第二梳子与第一梳子的结构相同,主刀包括第三主刮面和第三副刮面,第三主刮面与竖直线的夹角为θ4,第三副刮面与竖直线的夹角为θ5,10

°

≤θ1≤20

°

,25

°

≤θ2≤35

°

,25

°

≤θ3≤35

°

,5

°

≤θ4≤15

°

,15

°

≤θ5≤25

°

,用θ1>θ4,θ2>θ5,优选θ1=15

°

,θ2=30

°

,θ3=30

°

,θ4=10

°

,θ5=20

°

。

14.进一步的,第一主刮面的最上端到副刀的最下端的距离为g,副刀的宽度为h;第一梳子的第二主刮面最上端到第一梳子的最下端距离为j,第一梳子的宽度的为k,第一梳子包括多个中间齿,中间池的两侧分别设有一个边齿,中间齿和边齿的长度相同,均为l,中间齿的厚度为n,中间齿与边齿的垂直距离为m;第三主刮面的最上端到主刀的最上端的距离为o,主刀的宽度为p,7mm≤g≤14mm,8mm≤h≤15mm,4≤j≤8mm,6mm≤k≤10mm,15mm≤l≤40mm,2mm≤m≤5mm,2mm≤n≤5mm,3mm≤o≤8mm,20mm≤p≤40mm。

15.进一步的,所述密封箱上设有至少一个氮气入口,所述氮气入口与外部的氮气或压缩气体供应装置连通,所述密封箱内的工作压力为50pa

‑

100pa。

16.进一步的,所述涂布槽的下端或下部的侧面设有入料口,所述涂布槽按照箔材的传递方向,依次设置有成对设置的第一涂布辊、第二涂布辊和第三涂布辊,第一涂布辊、第二涂布辊和第三涂布辊的半径依次增大,两个第一涂布辊之间的最小距离大于两个第二涂布辊之间的最小距离,两个第二涂布辊之间的最小距离大于两个第三涂布辊之间的最小距离。

17.进一步的,第一涂布辊、第二涂布辊、第三涂布辊的旋转线速度为v0,第一主动辊的线速度为v1,1.2≤v0/v1≤2.5,10m/min≤v1≤40m/min,第一涂布辊、第二涂布辊、第三涂布辊的线速度依次递增。

18.进一步的,多个烘箱照箔材的传递方向,依次设置有第一烘箱、第二烘箱和第三烘箱,箔带经过第一烘箱后,通过第一主动辊和胶辊导向后进入到第二烘箱,从第二烘箱出来后,经过两个第二导向辊后进入与到第三烘箱,从第三烘箱出来后,经过第二主动辊后导出。

19.进一步的,所述第一烘箱采用红外陶瓷加热片加热,所述第一烘箱下端的中部设置进风口,上部设有两个出风口,所述出风口外接鼓风机,第一烘箱的上方设有探测箔材两侧风速的风速计,所述第一烘箱的外部上方设有实时显示箔带出第一烘箱出口表面温度的红外测温仪。

20.一种锂离子电池用薄电极双面涂布方法,包括以下三个阶段,

21.第一阶段:预涂布;

22.箔材通过涂布槽时,第一涂布辊、第二涂布辊、第三涂布辊将浆料挤压到箔材上,第一涂布辊、第二涂布辊、第三涂布轮的线速度依次递增,增速比在1.1到1.5之间;

23.箔材通过副刀时,对涂附在箔材上的浆料抹平同时对于多余浆料预刮除,副刀的间隙值根据第一梳子、第二梳子、主刀处的浆料回流情况设定,从主刀到副刀处以浆料缓慢回流、不生产回流死角、无干浆料,同时有效去除浆料气泡为最佳值,副刀的间隙值是主刀间隙的3

‑

5倍;

24.第二阶段:涂布预烘干;

25.预涂布后的箔材通过第二梳子、第一主动辊定位,在主刀处将箔材两侧的浆料再次除泡挤压、抹平,通过主刀相对箔材的间隙控制涂布量,浆料在主刀、第二梳子、第一梳子、副刀、涂布槽之间形成缓慢回流,达到逐层除泡、挤压、抹平形成均一涂层的目的;

26.箔材经过主刀后,进入第一烘箱预烘干;

27.第三阶段:主烘干;箔材在第二烘箱、第三烘箱处进行主烘干,然后导出。

28.进一步的,第一烘箱内使用红外陶瓷加热片加热,烘箱设置两个对称的出风口和风速表,红外陶瓷加热片功率的设置以第一主动辊处无粘辊、箔材目视无抖动为最佳值,风速计探测箔材两侧的风速,通过调节鼓风机功率使箔材两侧风速保持一致,减小、避免箔材抖动,提升主刀间隙值的准确性,,使用红外测温仪10实时显示箔带出第一烘箱出口表面温度,涂布速度20m/min,涂布面密度8mg/cm2下,箔材两侧风速调节到0.5m/s

‑

0.8m/s,箔带出口表面温度50℃

‑

60℃,避免箔材抖动和粘辊现象;

29.副刀上设计浆料回流通过孔,回流通过孔的孔径为r4,回流通过孔的排布、多少、以及r4的大小可根据实际浆料回流量设计,以不影响副刀的钢性为前提,浆料缓慢回流、无死角、无堆积为优选,0.5mm≤r4≤1.5mm

30.与现有技术相比,本发明具有的优点和积极效果如下。

31.1、本发明两侧同时涂布烘干,避免因单侧涂布时集流体过热导致的涂附层粘结不均匀、粘结力值小的现象,可使溶剂从涂附层中由表至里缓慢蒸发,形成均匀粘结在集流体表面的薄涂附层,两侧同时涂布烘干,两侧涂附层一致性高,避免因应力不均一导致的脱落失效,两侧同时涂布可提高生产效率,降低生产成本;

32.2、本发明适用于锂离子电池薄电极涂布,正极涂布面密度小于10mg/cm2,负极涂布面密度小于5mg/cm2,适用于叠片型hev锂电的涂布,对于卷绕型锂电不适用,对于涂布量高的ev电极不适用;

33.3、本发明中,两侧涂附层一致性高,提升电极性能,降低电芯失效风险。

附图说明

34.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

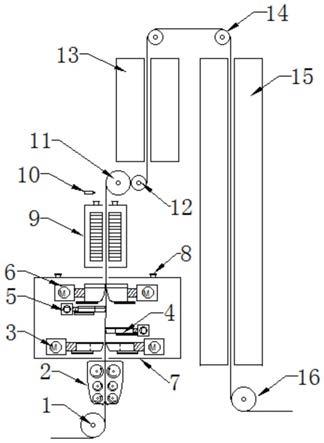

35.图1是本发明一种锂离子电池用薄电极双面涂布装置及涂布方法的结构示意图;

36.图2是本发明涂布槽在下方设置入料口的结构示意图;

37.图3是本发明涂布槽在下方和侧方均设置入料口的结构示意图;

38.图4是本发明副刀的侧视图;

39.图5是本发明副刀的俯视图;

40.图6是本发明第一梳子的侧视图;

41.图7是本发明第一梳子的的俯视图;

42.图8是本发明主刀的侧视图;

43.图9是本发明主刀的俯视图;

44.图10是本发明第一烘箱的结构示意图。

45.附图标记:

46.1、第一导向辊;2、涂布槽;21、料槽;22、第一涂布辊;23、第二涂布辊;24、第三涂布辊;25、入料口;3、副刀;31、第一伺服电机;32、第二伺服电机;33、副刮刀;35、第一主刮面;36、第一副刮面;37、回流通过孔;4、第一梳子;41、第三伺服电机;42、第四伺服电机;44、第一梳子;441、第二主刮面;442、中间齿;443、边齿;5、第二梳子;6、主刀;61、第五伺服电机;62、第六伺服电机;64、主刮刀;65、第三主刮面;66、第三副刮面;7、密封箱;8、氮气入口;9、第一烘箱;91、陶瓷加热片;92、出风口;93、入风口;94、风速计;10、红外测温仪;11、第一主动辊;12、胶辊;13、第二烘箱;14、第二导向辊;15、第三烘箱;16、第二主动辊;17、箔材;100、滑轨。

具体实施方式

47.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

48.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

49.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

50.下面结合附图对本发明的具体实施例做详细说明。

51.如图1~图10所示,一种锂离子电池用薄电极双面涂布装置及涂布方法,包括箔材17,箔材17依次通过涂布槽2、密封箱7和多个烘箱完成涂布和烘干过程;

52.涂布槽2,将浆料挤压到箔材17上;

53.密封箱7按照箔材17的传递方向,依次设置有副刀3和主刀6,副刀3对涂附在箔材17上的浆料抹平同时对于多余浆料预刮除,主刀6将箔材17两侧的浆料再次除泡、挤压和抹平;

54.烘箱,对涂布后的箔材17进行烘干。

55.优选地,箔带经过第一导向辊1后进入到涂布槽2,副刀3和主刀6之间设有第一梳子444,第一梳子444设有齿的一面垂直于箔带设置,第一梳子444沿垂直于箔带的方向移动设置,第一梳子444和第一导向辊1对箔材17的张力、平行度进行调节,第一梳子444设在滑轨100上,通过伺服电机驱动第一梳子444相对滑轨100运动,第一梳子444相对箔带的前后移动,对箔带的张力进行调节,同时保证箔带的竖直平行度。

56.优选地,第一梳子444和主刀6之间还设有第二梳子5,第二梳子5和第一梳子444位于箔带的不同侧,第二梳子5与第一梳子444的结构相同,第而梳子设有齿的一面垂直于箔带设置,第二梳子5沿垂直于箔带的方向移动设置,第二梳子5和第一导向辊1对预涂布后的箔材17进行定位,第二梳子5的调节结构与第一梳子444的移动结构相同,采用相同的结构,成本较低,制作方便。

57.优选地,密封箱7上设有至少一个氮气入口8,氮气入口8与外部的氮气或压缩气体供应装置连通,密封箱7内的工作压力为50pa

‑

100pa,可隔离空气与浆料接触、避免长时间作业时粘结剂失效引起的涂布划痕。

58.优选地,涂布槽2的下端或下部的侧面设有入料口25,涂布槽2按照箔材17的传递方向,依次设置有成对设置的第一涂布辊22、第二涂布辊23和第三涂布辊24,第一涂布辊22、第二涂布辊23和第三涂布辊24的半径依次增大,两个第一涂布辊22之间的最小距离大于两个第二涂布辊23之间的最小距离,两个第二涂布辊23之间的最小距离大于两个第三涂布辊24之间的最小距离。

59.优选地,多个烘箱照箔材17的传递方向,依次设置有第一烘箱9、第二烘箱13和第三烘箱15,箔带经过第一烘箱9后,通过第一主动辊11和胶辊12导向后进入到第二烘箱13,从第二烘箱13出来后,经过两个第二导向辊14后进入与到第三烘箱15,从第三烘箱15出来后,经过第二主动辊16后导出,保证箔带传送过程中的张力和稳定性。

60.优选地,第一烘箱9采用红外陶瓷加热片91加热,第一烘箱9下端的中部设置进风口,上部设有两个出风口92,出风口92外接鼓风机,第一烘箱9的上方设有探测箔材17两侧风速的风速计94,第一烘箱9的外部上方设有实时显示箔带出第一烘箱9出口表面温度的红外测温仪10,防止过烘干不良或烘不干造成的粘辊。

61.在实际工作的过程中,按照以下几个阶段进行。

62.第一阶段:预涂布。

63.箔材17通过涂布槽2时,第一涂布辊22、第二涂布辊23、第三涂布辊24将浆料挤压到箔材17上,第一涂布辊22、第二涂布辊23、第三涂布辊24的旋转线速度为v0,v0高于第一主动辊11的线速度v1,优选1.2≤v0/v1≤2.5,应用于生产的v1优选值为10m/min≤v1≤40m/min;

64.第一涂布辊22、第二涂布辊23、第三涂布轮24的线速度依次递增,增速比例可根据实际调节,应用于生产的增速比在1.1到1.5之间,增速过大或过小时均不利于涂布面密度均一提升;

65.箔材17通过副刀3时,对涂附在箔材上的浆料抹平同时对于多余浆料预刮除,副刀3的间隙值根据第一梳子4、第二梳子5、主刀6处的浆料回流情况设定,从主刀6到副刀3处以浆料缓慢回流、不生产回流死角、无干浆料,同时有效去除浆料气泡为最佳值,应用于生产的副刀3的间隙值是主刀6间隙的3

‑

5倍,副刀3、第一梳子4、第二梳子5、主刀6对浆料的抹平

除泡作用机理在《一种锂离子电池箔带涂布方法和装置202010969582.x》中做过说明,此专利中不在赘述。

66.预涂布阶段时,第一导向辊1、第一梳子4通过第三伺服电机41、第四伺服电机42对箔材17张力、平行度调节,第一涂布辊22、第二涂布辊23、第三涂布轮24、副刀3均属于对称结构,相对箔材的竖直面对称设置,对称结构转速、间隙等参数设置时保持一致以保证箔材17两侧涂布面密度的一致性。

67.优选地,第一导向辊1、第一主动辊11、第二主动辊16ф≥200mm,材质ss400或同等,hcr电镀50um或同等,外径精度不低于

±

0.1mm,圆柱度不高于3um,表面粗糙度不低于ry0.8。

68.更优选地,料槽21材质为sus304或以上,第一涂布辊22、第二涂布辊23、第三涂布辊24材质sus304、表面镀cr50um或同等,第三涂布辊24的半径为r1,60mm≤r1≤80mm;第二涂布辊23的半径为r2,80mm≤r2≤100mm;第一涂布辊22的半径为r3,100mm≤r3≤120mm,入料扣的宽度为a,2mm≤a≤5mm;两个第三涂布辊24的最小间距为b,10mm≤b≤15mm,两个第二涂布辊23的最小间距为c,6mm≤c≤10mm;两个第一涂布辊22的最小间距为d,4mm≤d≤6mm。e、f可根据浆料粘度、流动性设计,常用粘度4000cp

‑

10000cp(ndj

‑

5s,25℃)、密度1.2g/cc

‑

3.0g/cc的浆料,优选20mm≤e≤40mm,20mm≤f≤40mm。入料口25表面粘贴硅胶,防止入料口与箔材摩擦时产生金属屑。

69.第二阶段:涂布预烘干。

70.预涂布后的箔材通过第二梳子5、第一主动辊11定位,在主刀6处将箔材两侧的浆料再次除泡挤压、抹平,通过主刀6相对箔材17的间隙控制涂布量,浆料在主刀6、第二梳子5、第一梳子4、副刀3、涂布槽2之间形成缓慢回流,达到逐层除泡、挤压、抹平形成均一涂层的目的;

71.主刀6、第二梳子5、第一梳子4、副刀3置于密封箱7内,密封箱7设置两个氮气接入口8,涂布时密封箱7保持氮气微正压环境,压力值大小以可隔离空气与浆料接触、避免长时间作业时粘结剂失效引起的涂布划痕等为最佳,实际应用时压力50pa

‑

100pa即可,从降本考虑,也可使用压缩空气。

72.箔材经过主刀6后,进入第一烘箱9预烘干,第一烘箱9内使用红外陶瓷加热片91加热,烘箱设置两个对称的出风口93和风速表94,出风口93外接鼓风机、使烘箱内腔形成负压环境,新鲜空气入风口93进入内腔、延箔材17的两侧平行向上、由出风口93排出,鼓风机功率、红外陶瓷加热片91功率的设置以第一主动辊11处无粘辊、箔材目视无抖动为最佳值,风速计94探测箔材两侧的风速,通过调节鼓风机功率使箔材两侧风速保持一致,减小、避免箔材抖动,提升主刀6间隙值的准确性,,使用红外测温仪10实时显示箔带出第一烘箱出口表面温度,防止过烘干不良或烘不干造成的粘辊,实际应用时,涂布速度20m/min,涂布面密度8mg/cm2下,箔材两侧风速调节到0.5m/s

‑

0.8m/s,箔带出口表面温度50℃

‑

60℃可避免箔材抖动和粘辊现象;更优选地,红外陶瓷加热片91使用全弧形陶瓷红外瓦片加热,功率500w

‑

800w,烘箱内腔负压环境,负压在

‑

50pa到

‑

100pa间,溶剂蒸发后随负向上从鼓风口91排出,部分新风从入风口93进入。

73.优选地,副刀3、第一梳子4、第二梳子5、主刀6材质进口钨钢,优先日本rd30,副刀3、第一梳子4、第二梳子5、主刀6均包括刀口面,刀口面可修磨厚度不低于5mm,刀口面平面

度≤1.5um,表面粗糙度不低于ra0.1,刀口面加工优先jg坐标磨床工艺,副刀3、第一梳子4、第二梳子5、主刀6的挤压、抹平面表面粗糙度不低于ra0.1,第一伺服电机31、第二伺服电机32调节精度不低于0.1mm,第三伺服电机41、第四伺服电机42、第五伺服电机61、第六伺服电机62调节精度不低于0.01mm,第一梳子4、第二梳子5是对称装置,在结构、选型、材质上一致。

74.更优选地,10

°

≤θ1≤20

°

,25

°

≤θ2≤35

°

,25

°

≤θ3≤35

°

,5

°

≤θ4≤15

°

,15

°

≤θ5≤25

°

,用θ1>θ4,θ2>θ5,优选θ1=15

°

,θ2=30

°

,θ3=30

°

,θ4=10

°

,θ5=20

°

,其中参数的定位如下,副刀3包括副刮刀33,副刮刀包括第一主刮面35和第一副刮面36,第一主刮面35与竖直线的夹角为θ1,第一副刮面36与竖直线的夹角为θ2;第一梳子4和包括第二主刮面441,第二主刮面441与竖直线的夹角为θ3;第二梳子5与第一梳子4的结构相同,主刀6包括主刮刀64,主刮刀64包括第三主刮面65和第三副刮面66,第三主刮面65与竖直线的夹角为θ4,第三副刮面66与竖直线的夹角为θ5。

75.更优选地,7mm≤g≤14mm,8mm≤h≤15mm,4≤j≤8mm,6mm≤k≤10mm,15mm≤l≤40mm,2mm≤m≤5mm,2mm≤n≤5mm,3mm≤o≤8mm,20mm≤p≤40mm,优选g=13mm,h=14mm,j=6mm,k=8mm,l=30mm,m=3mm,n=3mm,o=5mm,p=25mm,其中参数的定位如下,第一主刮面35的最上端到副刀3的最下端的距离为g,副刀3的宽度为h;第一梳子4的第二主刮面441最上端到第一梳子4的最下端距离为j,第一梳子4的宽度的为k,第一梳子4包括多个中间齿442,中间池的两侧分别设有一个边齿443,中间齿442和边齿443的长度相同,均为l,中间齿442的厚度为n,中间齿442与边齿443的垂直距离为m;第三主刮面65的最上端到主刀6的最上端的距离为o,主刀6的宽度为p;

76.优选地,副刀3上设计浆料回流通过孔37,回流通过孔37的孔径为r4,回流通过孔37的排布、多少、以及r4的大小可根据实际浆料回流量设计,以不影响副刀3的钢性为前提,浆料缓慢回流、无死角、无堆积为优选,0.5mm≤r4≤1.5mm,优选r4=1mm。

77.第三阶段:主烘干。

78.箔材17在第二烘箱13、第三烘箱15处进行主烘干,第二烘箱13、第三烘箱15是锂离子电池行业内常用热风烘箱,烘干控制不做详细说明。

79.在以上整个过程中,需要注意的是,副刀3、第一梳子4、第二梳子5、主刀6属于高精密模具类,安装拆卸时应轻拿轻放、注意作业手法,避免对以上四个零件的损伤,四个零件存放时应配备专门的放置间,放置间温度控制25

±

5℃,四个零件在使用时,在使用环境空间内放置≥4小时后方可使用,需定期检查四个零件的刀刃直线度、定期打磨,减少磨损对涂布精度的影响。

80.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1