一种立式磨粉机加载压力控制系统、方法及存储介质与流程

1.本发明主要涉及磨粉机控制技术领域,具体涉及一种立式磨粉机加载压力控制系统、方法及存储介质。

背景技术:

2.立式磨粉机研磨方式是通过液压站控制磨辊加载至物料之上,研磨主机旋转带动磨盘使物料旋转,从而让物料之间互相摩擦达到研磨目的。目前的控制方式为:

3.1、进料至磨盘满料,返料口有物料溢出;

4.2、手动控制加载磨辊,手动调节加载压力;

5.3、如果磨机振动,则手动抬辊,片刻后再次加载;

6.4、加载后如果磨机稳定,则观察并调节加载压力至研磨主机电流稳定(额定值)且无返料溢出;

7.5、持续观察磨机状态,如返料增多,则通过手动增加加载压力消耗掉多余物料,如果主机电流下降,则减小加载压力使研磨与输送平衡;

8.6、如果更换物料或者原料粒度导致的系统波动,则重复手动操作一次上述步骤;

9.可以看出从加载研磨开始至磨机稳定产出成品的阶段中人工干预过程比较复杂,并且要求操作人员水平较高,如果原料不稳定会导致磨机磨况下降,导致成品产量下降;另外人工干预至磨机稳定操作人员必须一直集中精力调节参数,不利于操作控制的简化。

技术实现要素:

10.本发明所要解决的技术问题是针对现有技术的不足,提供一种立式磨粉机加载压力控制系统、方法及存储介质。

11.本发明解决上述技术问题的技术方案如下:一种立式磨粉机加载压力控制系统,包括立式磨粉机液压站、处理装置、设置在立式磨粉机研磨主机减速机基座上的垂直振动传感器、设置在立式磨粉机返料处的称量设备和设置在立式磨粉机变频器输出端的互感器;

12.所述垂直振动传感器,用于从所述立式磨粉机研磨主机减速机基座中获得磨机振动数值;

13.所述处理装置,用于若所述磨机振动数值小于或等于预设振动数值,则生成磨机出料数据获取指令;

14.所述称量设备,用于根据所述磨机出料数据获取指令从所述立式磨粉机返料处获得磨机出料数据;

15.所述处理装置,还用于若所述磨机出料数据大于预设出料数据,则生成电流获取指令;

16.所述互感器,用于根据所述电流获取指令从所述磨粉机变频器输出端获得模拟量电流数据;

17.所述处理装置,还用于根据所述电流获取指令导入电流判断数据;

18.若所述模拟量电流数据大于所述电流判断数据,则生成增大压力指令;若所述模拟量电流数据小于所述电流判断数据,则生成降低压力指令;

19.所述立式磨粉机液压站,用于根据所述增大压力指令增加液压站加载压力;或者,

20.根据所述降低压力指令减小所述液压站加载压力。

21.本发明解决上述技术问题的另一技术方案如下:一种立式磨粉机加载压力控制方法,包括:

22.从立式磨粉机研磨主机减速机基座中获得磨机振动数值;

23.若所述磨机振动数值小于或等于预设振动数值,则生成磨机出料数据获取指令;

24.根据所述磨机出料数据获取指令从立式磨粉机返料处获得磨机出料数据;

25.若所述磨机出料数据大于预设出料数据,则生成电流获取指令;

26.根据所述电流获取指令从所述磨粉机变频器输出端获得模拟量电流数据;

27.根据所述电流获取指令导入电流判断数据;

28.若所述模拟量电流数据大于所述电流判断数据,则生成增大压力指令;若所述模拟量电流数据小于所述电流判断数据,则生成降低压力指令;

29.根据所述增大压力指令增加液压站加载压力;或者,

30.根据所述降低压力指令减小所述液压站加载压力。

31.本发明解决上述技术问题的另一技术方案如下:一种立式磨粉机加载压力控制系统,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,当所述处理器执行所述计算机程序时,实现如上所述的立式磨粉机加载压力控制方法。

32.本发明解决上述技术问题的另一技术方案如下:一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,当所述计算机程序被处理器执行时,实现如上所述的立式磨粉机加载压力控制方法。

33.本发明的有益效果是:通过磨机振动数值小于或等于预设振动数值,则生成磨机出料数据获取指令,根据磨机出料数据获取指令从立式磨粉机返料处获得磨机出料数据,本发明能够大大减少磨机系统对于磨辊动作和加载的调节步骤,全程无需人工干预,对于电流判断数据能自动适应物料,自动使磨机研磨效率趋于稳定,对于原料粒度改变、磨机输送系统问题导致的磨内物料堆积等突如其来的意外情况,也能自动采取相应措施自动调整,大大减少因为磨机不稳定而投入的人力资源。

附图说明

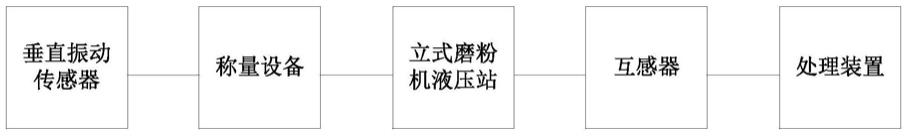

34.图1为本发明实施例提供的立式磨粉机加载压力控制系统的模块框图;

35.图2为本发明实施例提供的立式磨粉机加载压力控制方法的流程示意图。

具体实施方式

36.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

37.图1为本发明实施例提供的立式磨粉机加载压力控制系统的模块框图。

38.如图1所示,一种立式磨粉机加载压力控制系统,包括立式磨粉机液压站、处理装

置、设置在立式磨粉机研磨主机减速机基座上的垂直振动传感器、设置在立式磨粉机返料处的称量设备和设置在立式磨粉机变频器输出端的互感器;

39.所述垂直振动传感器,用于从所述立式磨粉机研磨主机减速机基座中获得磨机振动数值;

40.所述处理装置,用于若所述磨机振动数值小于或等于预设振动数值,则生成磨机出料数据获取指令;

41.所述称量设备,用于根据所述磨机出料数据获取指令从所述立式磨粉机返料处获得磨机出料数据;

42.所述处理装置,还用于若所述磨机出料数据大于预设出料数据,则生成电流获取指令;

43.所述互感器,用于根据所述电流获取指令从所述磨粉机变频器输出端获得模拟量电流数据;

44.所述处理装置,还用于根据所述电流获取指令导入电流判断数据;

45.若所述模拟量电流数据大于所述电流判断数据,则生成增大压力指令;若所述模拟量电流数据小于所述电流判断数据,则生成降低压力指令;

46.所述立式磨粉机液压站,用于根据所述增大压力指令增加液压站加载压力;或者,

47.根据所述降低压力指令减小所述液压站加载压力。

48.应理解地,导入的所述电流判断数据为人为的输入数据。

49.具体地,液压站加载方式用plc控制自动稳压程序,输入接口可设定期望压力,即所述电流判断数据,反馈为液压站有杆腔压力采样,系统自动把加载压力稳定在期望值。

50.应理解地,主机电流用所述互感器读取所述模拟量电流数据回传plc,通过pid闭环控制实现加载压力与磨机电流的互相调节。

51.具体地,用户输入主机电流为所述电流判断数据,调节所述液压站加载压力为过程值,主机电流采样即所述模拟量电流数据为反馈值,形成闭环系统;所述模拟量电流数据增加则磨盘料层过厚,电流大,则磨辊自动判断增加所述液压站加载压力消耗物料,所述模拟量电流数据减小则磨辊料层消耗过快,如果产量恒定的情况下,则磨辊自动判断减小所述液压站加载压力稳定系统。

52.应理解地,本专利减少了人工的采样和调节步骤,只需人工输入少量期望值,让本专利自动判断作出相应措施并调节关键参数,从而得出需要的合格产品。

53.上述实施例中,通过磨机振动数值小于或等于预设振动数值,则生成磨机出料数据获取指令,根据磨机出料数据获取指令从立式磨粉机返料处获得磨机出料数据,本发明能够大大减少磨机系统对于磨辊动作和加载的调节步骤,全程无需人工干预,对于电流判断数据能自动适应物料,自动使磨机研磨效率趋于稳定,对于原料粒度改变、磨机输送系统问题导致的磨内物料堆积等突如其来的意外情况,也能自动采取相应措施自动调整,大大减少因为磨机不稳定而投入的人力资源。

54.可选地,作为本发明的一个实施例,所述立式磨粉机液压站还用于:

55.根据所述电流获取指令控制立式磨粉机磨辊进行抬辊操作。

56.应理解地,回传返料量即所述磨机出料数据作为磨辊动作判断依据,返料增多时及时指导所述立式磨粉机液压站抬辊,并连锁停料。

57.应理解地,所述抬辊操作是指所述立式磨粉机液压站通过油压的方式把所述立式磨粉机磨辊抬起来。

58.上述实施例中,根据电流获取指令控制立式磨粉机磨辊进行抬辊操作,能够大大减少磨机系统对于磨辊动作和加载的调节步骤,全程无需人工干预,对于原料粒度改变、磨机输送系统问题导致的磨内物料堆积等突如其来的意外情况,也能自动采取相应措施自动调整,大大减少因为磨机不稳定而投入的人力资源。

59.可选地,作为本发明的一个实施例,所述处理装置还用于:

60.若所述磨机振动数值大于预设振动数值,则生成抬辊指令;

61.所述立式磨粉机液压站,还用于根据所述抬辊指令控制所述立式磨粉机磨辊进行抬辊操作。

62.应理解地,在所述磨粉机研磨主机减速机基座安装所述垂直振动传感器,作为磨辊动作判断依据,加载初期,如果所述磨机振动数据超过所述预设振动数据则抬辊并停料。

63.具体地,如果所述磨机振动数据超过所述预设振动数据,则本发明自动抬辊停料,10秒后再次尝试进料后加载;如果加载稳定即所述磨机振动数据不超过所述预设振动数据,则进入主机电流与加载压力构成的pid闭环系统调节。

64.上述实施例中,若磨机振动数值大于预设振动数值,则生成抬辊指令,根据抬辊指令控制立式磨粉机磨辊进行抬辊操作,能够大大减少磨机系统对于磨辊动作和加载的调节步骤,全程无需人工干预,对于原料粒度改变、磨机输送系统问题导致的磨内物料堆积等突如其来的意外情况,也能自动采取相应措施自动调整,大大减少因为磨机不稳定而投入的人力资源。

65.可选地,作为本发明的另一个实施例,本系统的操作步骤为:

66.1、用户在研磨作业前需设置:主机电流即所述模拟量电流数据以及磨机进料量;

67.2、通过磨粉机上位机发出给料指令;

68.3、本专利会通过返料皮带的称重参数自动通知所述立式磨粉机液压站控制所述立式磨粉机磨辊加载;

69.4、如果所述磨机振动数据超过所述预设振动数据,则本发明自动抬辊停料,10秒后再次尝试进料后加载;如果加载稳定即所述磨机振动数据不超过所述预设振动数据,则进入主机电流与加载压力构成的pid闭环系统调节;

70.5、如果过程中出现返料过多,或者所述磨机振动数据超过所述预设振动数据,本专利自动重复以上步骤,直至磨机稳定。

71.图2为本发明实施例提供的立式磨粉机加载压力控制方法的流程示意图。

72.可选地,作为本发明的另一个实施例,如图2所示,一种立式磨粉机加载压力控制方法,包括:

73.从立式磨粉机研磨主机减速机基座中获得磨机振动数值;

74.若所述磨机振动数值小于或等于预设振动数值,则生成磨机出料数据获取指令;

75.根据所述磨机出料数据获取指令从立式磨粉机返料处获得磨机出料数据;

76.若所述磨机出料数据大于预设出料数据,则生成电流获取指令;

77.根据所述电流获取指令从所述磨粉机变频器输出端获得模拟量电流数据;

78.根据所述电流获取指令导入电流判断数据;

79.若所述模拟量电流数据大于所述电流判断数据,则生成增大压力指令;若所述模拟量电流数据小于所述电流判断数据,则生成降低压力指令;

80.根据所述增大压力指令增加液压站加载压力;或者,

81.根据所述降低压力指令减小所述液压站加载压力。

82.可选地,作为本发明的一个实施例,还包括控制立式磨粉机磨辊进行抬辊操作,所述控制立式磨粉机磨辊进行抬辊操作的过程包括:

83.根据所述电流获取指令控制立式磨粉机磨辊进行抬辊操作。

84.可选地,作为本发明的一个实施例,还包括对所述磨机振动数值的判断,所述对所述磨机振动数值的判断的过程包括:

85.若所述磨机振动数值大于预设振动数值,则生成抬辊指令;

86.所述立式磨粉机液压站,还用于根据所述抬辊指令控制所述立式磨粉机磨辊进行抬辊操作。

87.可选地,本发明的另一个实施例提供一种立式磨粉机加载压力控制系统,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,当所述处理器执行所述计算机程序时,实现如上所述的立式磨粉机加载压力控制方法。该装置可为计算机等装置。

88.可选地,本发明的另一个实施例提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,当所述计算机程序被处理器执行时,实现如上所述的立式磨粉机加载压力控制方法。

89.所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,上述描述的装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

90.在本申请所提供的几个实施例中,应该理解到,所揭露的装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。

91.作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本发明实施例方案的目的。

92.另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以是两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

93.集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。用于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分,或者该技术方案的全部或部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read

‑

only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介

质。

94.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1