一种提高钶铁矿相多元氧化物材料晶化程度的方法及材料应用

1.本发明涉及无机非金属纳米材料制备、太阳能利用与环境保护技术领域,具体涉及一种提高钶铁矿相多元氧化物材料晶化程度的方法及材料应用,该方法可以用于提高钶铁矿相多元氧化物材料的光催化净化活性。

背景技术:

2.光催化技术因在太阳能利用和环境修复领域有着广阔的应用前景而受到了科技工作者的广泛关注。从光催化反应的基本过程出发,可以把光催化过程分为三大步骤,即光能吸收、光生电子空穴对分离和表面反应。光生电子与空穴的分离效率直接影响材料光催化的活性。

3.为了减小多元氧化物材料的晶粒尺寸,常用的方法是采用表面活性剂或者其他模板剂来引导晶粒的成核和长大,但表面活性剂的使用往往会降低最终氧化物材料的纯度,同时如果材料体系中存在着两种金属离子,在制备过程中表面活性剂的选择也容易受到限制,必须同时对两种离子均有类似键合能力,如果键合能力差别过大,往往会影响最终产物的化学计量比,从而得不到纯相的多元氧化物。

4.本发明中设计的钶铁矿结构氧化物具有层状的晶体结构,由多种金属离子构成,从常规的采用表面活性剂或者模板剂的技术手段往往难以调控该类材料的结晶程度以及晶粒大小。因此,本发明通过氧化物结晶生长的基本特点出发,通过控制前驱体溶液的反应状态以及反应路径,控制其结晶行为,对于多元氧化物,特别是层状的多元氧化物(如钶铁矿相氧化物)具有重要的现实意义。

技术实现要素:

5.本发明的目的在于提供一种提高钶铁矿相多元氧化物材料晶化程度的方法及材料应用,属于无机非金属纳米材料制备、太阳能利用与环境保护技术领域。该方法通过对钶铁矿相多元氧化物湿化学制备的反应前驱体进行预处理从而达到调控产物晶化程度的效果。该方法解决了常规湿化学制备多元氧化物时,氧化物的结晶程度难以调整的缺陷,经预处理工艺优化的湿化学制备方法可以显著地提高钶铁矿相多元氧化物材料的光催化活性。该方法还可以应用于类似钶铁矿相的多元氧化物材料的晶体结构调控。

6.为实现上述目的,本发明所采用的技术方案如下:

7.本发明通过采用湿化学合成工艺制备钶铁矿相的多元氧化物材料,在不改变相组成与成分的前提下实现钶铁矿结构氧化物材料结晶度的提高;所述湿化学合成工艺具体包括如下步骤:

8.(1)配置反应前驱体:首先,分别配制碱液和含金属离子的溶液,碱液中氢氧根的浓度为0.02

‑

0.4mol/l,多元金属离子混合溶液中金属离子的总浓度为0.02

‑

0.4mol/l;将碱液在搅拌条件下滴加到多元金属离子混合溶液中,充分搅拌后得到反应前驱体,碱液与

多元金属离子混合溶液体积比为1:3。

9.(2)晶化反应:将步骤(1)中所得反应前驱体在

‑

20℃~0℃进行低温预处理5

‑

18h后再在140

‑

230℃条件下保温10

‑

30h,得到悬浮液;

10.(3)洗涤与烘干:将步骤(2)中得到的悬浮液进行离心分离,分离所得粉末用二次去离子水和无水乙醇交替洗涤5

‑

8次,再将洗涤后的粉末在40

‑

120℃条件下干燥8

‑

24h,即获得所述钶铁矿相多元氧化物材料。

11.(4)步骤(1)中,所述碱液指的是氢氧化钠、氢氧化钾、氨水以及铵盐配制而成的溶液,该溶液溶剂可以是醇类、水以及醇类与水的混合体系,控制碱液与多元金属离子混合溶液体积比为1:3,所述醇类为甲醇、乙醇、乙二醇、异丙醇和叔丁醇中的一种或几种。

12.本发明设计机理如下:

13.本发明采用湿化学合成工艺制备钶铁矿相多元氧化物材料,最根本的出发点是根据钶铁矿相多元氧化物材料晶体结构的特点,通过调控前驱体合成反应环境来提钶铁矿相多元氧化物材料的结晶度,减少该材料的内部缺陷。其特征在于:通过配制符合所需钶铁矿相多元氧化物材料化学计量比的反应前驱体溶液,紧接着将其置于低温下进行冷冻预处理来提高该类型多元氧化物的晶化程度。本发明对提高钶铁矿结构氧化物晶体结晶度方法,还可以应用于类似钶铁矿相的多元氧化物材料的晶体结构调控。

14.本发明的优点在于:

15.1.本发明采用的是简单的对钶铁矿相多元氧化物前驱体低温预处理的方法提高钶铁矿相多元氧化物晶体的结晶度,合成工艺简单,易于操作。

16.2.本发明的技术手段从根本上提高了钶铁矿型氧化物材料结晶度,降低了该材料内部的本征缺陷。

17.3.本发明的结晶度提高的钶铁矿相多元氧化物材料可在光照条件下可直接应用于有机污染物的降解。

附图说明

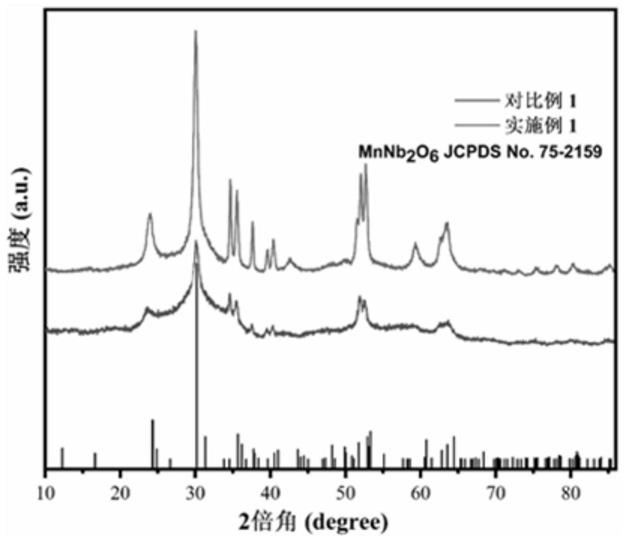

18.图1为实施例1所制备光催化材料的xrd图。

19.图2为实施例1和对比例1所制备的铌酸锰样品拉曼图谱。

20.图3为前驱体预处理不完全的铌酸锰样品的xrd图。

21.图4为实施例3和对比例3所制备的铌酸锰材料的光吸收谱图。

22.图5为实施例4中利用实施例2所制备的材料光催化降解罗丹明b性能曲线。

具体实施方式

23.以下结合附图和实施例详述本发明。

24.实施例1

25.本实施例为前驱体经过预处理条件下,醇热体系制备钶铁矿相多元氧化物材料,具体过程如下:

26.(1)首先,配制浓度为0.20mol/l的氢氧化钠的乙醇溶液;其次,分别配置浓度为0.24mol/l的五氯化铌的乙醇溶液和0.12mol/l的氯化锰乙醇溶液;按mn:nb摩尔比例为1:2混合两种盐溶液,获得多元金属离子混合溶液;最后按碱液与多元金属离子混合溶液为1:3

体积比例,在保持剧烈搅拌的条件下将碱液缓慢滴加到混合溶液中,充分混合后停止搅拌,获得前驱体。

27.(2)晶化反应:

28.将步骤(1)中得到的前驱体在

‑

14℃冷冻12h,然后在190℃条件下保温48h。

29.(3)洗涤烘干:将步骤(2)中得到的悬浮液离心分离,分离所得粉末用二次去离子水和无水乙醇交替洗涤7次,最后将洗涤后的粉末在80℃下干燥20h,即获得晶化程度提高的钶铁矿氧化物材料。

30.对比例1

31.本例为前驱体无预处理条件下,醇热体系制备钶铁矿相多元氧化物材料,具体制备过程如下:

32.(1)首先,配置浓度为0.20mol/l的氢氧化钠的乙醇溶液;其次,分别配置浓度为0.24mol/l的五氯化铌的乙醇溶液和0.12mol/l的氯化锡乙醇溶液;按mn:nb摩尔比例为1:2混合两种盐溶液,获得混合溶液;最后按碱液与多元金属离子混合溶液体积比为1:3,在保持剧烈搅拌的条件下将碱液缓慢滴加到混合溶液中,充分混合后停止搅拌,获得前驱体。

33.(2)晶化反应:将步骤(1)中所得反应前驱体不经冷冻预处理直接190℃条件下保温48h,得到悬浮液。

34.(3)洗涤与烘干:将步骤(2)中得到的悬浮液进行离心分离,分离所得粉末用二次去离子水和无水乙醇交替洗涤6次,再将洗涤后的粉末在80℃条件下干燥24h,即获得所述钶铁矿相多元氧化物材料。

35.实施例2

36.本实施例为前驱体经过预处理条件下,醇热体系制备钶铁矿相多元氧化物材料,具体过程如下:

37.(1)首先,配置浓度为0.25mol/l的氢氧化钠的乙醇溶液;其次,分别配置浓度为0.26mol/l的五氯化铌的乙醇溶液和0.13mol/l的氯化锡乙醇溶液;接着按mn:nb摩尔比例为1:2混合两种盐溶液,获得多元金属离子混合溶液;最后按碱液与多元金属离子混合溶液为1:3的体积比例,在保持剧烈搅拌的条件下将碱液缓慢滴加到混合溶液中,充分混合后停止搅拌,获得前驱体。

38.(2)晶化反应:将步骤(1)中所得反应前驱体在

‑

14℃低温预处理14h后,在200℃条件下保温48h,得到悬浮液。

39.(3)洗涤与烘干:将步骤(2)中得到的悬浮液进行离心分离,分离所得粉末用二次去离子水和无水乙醇交替洗涤6次,再将洗涤后的粉末在80℃条件下干燥24h,即获得所述钶铁矿相多元氧化物材料。

40.对比例2

41.本实施例为前驱体预处理不完全条件下,醇热体系制备钶铁矿相多元氧化物材料,具体过程如下:

42.(1)首先,配置浓度为0.25mol/l的氢氧化钠的乙醇溶液;其次,分别配置浓度为0.26mol/l的五氯化铌的乙醇溶液和0.13mol/l的氯化锡的乙醇溶液;接着,按mn:nb摩尔比例为1:2混合两种盐溶液,获得多元金属离子混合溶液;最后按照碱液与多元金属离子混合溶液为1:3的体积比例,在保持剧烈搅拌的条件下将碱液缓慢滴加到混合溶液中,充分混合

后停止搅拌,获得前驱体。

43.(2)晶化反应:将步骤(1)中所得反应前驱体在

‑

14℃低温预处理4h,再在200℃条件下保温48h,得到悬浮液。

44.(3)洗涤与烘干:将步骤(2)中得到的悬浮液进行离心分离,分离所得粉末用二次去离子水和无水乙醇交替洗涤6次,再将洗涤后的粉末在80℃条件下干燥24h,即获得所述钶铁矿相多元氧化物材料。

45.实施例3

46.本实施例为前驱体经过预处理条件下,醇热体系制备钶铁矿相多元氧化物材料,具体过程如下:

47.(1)首先,配置浓度为0.18mol/l的氢氧化钠的乙醇溶液;其次,分别配置浓度为0.16mol/l的五氯化铌的乙醇溶液和0.08mol/l的氯化锡乙醇溶液;接着,按mn:nb摩尔比例为1:2混合两种盐溶液,获得元金属离子混合溶液;最后按照碱液与多元金属离子混合溶液为1:3的体积比例,在保持剧烈搅拌的条件下将碱液缓慢滴加到混合溶液中,充分混合后停止搅拌,获得前驱体。

48.(2)晶化反应:将步骤(1)中所得反应前驱体在

‑

11℃低温预处理15h后,在210℃条件下保温48h,得到悬浮液。

49.(3)洗涤与烘干:将步骤(2)中得到的悬浮液进行离心分离,分离所得粉末用二次去离子水和无水乙醇交替洗涤6次,再将洗涤后的粉末在80℃条件下干燥24h,即获得所述钶铁矿相多元氧化物材料。

50.对比例3

51.本实施例为前驱体预处理不完全条件下,醇热体系制备钶铁矿相多元氧化物材料,具体过程如下:

52.(1)首先,配置浓度为0.18mol/l的氢氧化钠的乙醇溶液;其次,分别配置浓度为0.16mol/l的五氯化铌的乙醇溶液和0.08mol/l的氯化锡乙醇溶液;接着,按mn:nb摩尔比例为1:2混合两种盐溶液,获得多元金属离子混合溶液;最后按照碱液与多元金属离子混合溶液为1:3的体积比例,在保持剧烈搅拌的条件下将碱液缓慢滴加到混合溶液中,充分混合后停止搅拌,获得前驱体。

53.(2)晶化反应:将步骤(1)中所得反应前驱体在

‑

11℃低温预处理2h,在210℃条件下保温48h,得到悬浮液。

54.(3)洗涤与烘干:将步骤(2)中得到的悬浮液进行离心分离,分离所得粉末用二次去离子水和无水乙醇交替洗涤6次,再将洗涤后的粉末在80℃条件下干燥24h,即获得所述钶铁矿相多元氧化物材料。

55.实施例4

56.本实施例为实施例2制备的钶铁矿相的铌酸锰光催化材料的光催化降解罗丹明b(rhb)应用,过程如下:

57.(1)将25mg实施例2得到的粉末超声分散在25ml罗丹明b(rhb)=10ppm水溶液中,得到悬浮液。将该悬浮液移入光催化反应器中并置于磁力搅拌器上黑暗条件下搅拌30分钟,置于300w氙灯光源下使光照射到悬浮液,光源波长为可见光谱,强度为45mw/cm2,光照2h。

58.(2)光照结束后,取上清液测定溶液中剩余的罗丹明b(rhb)浓度。

59.以上各实施例及对比例应用实验结果如下:

60.图1为对比例1和实施例1所制备的钶铁矿相铌酸锰样品的xrd图谱。从图中可见,对比例1和实施例1所制备的样品为纯相铌酸锰(jcpds no.75

‑

2159)。

61.实施例1结晶度较对比例1有较大提升。

62.图2为对比例1和实施例1所制备样品的拉曼图谱可以得到实施例1样品的nb

‑

o伸缩震动峰较对比例1增强,结晶度更好。

63.图3为对比例2和实施例2所制备的钶铁矿相铌酸锰品xrd图谱。实施例2表明前驱体经过低温预处理后结晶度明显提升。

64.图4为对比例3和实施例3所制备的所制备的钶铁矿相铌酸锰材料的光吸收和光吸收图,从图中可以看出实施例3所制备的钶铁矿相铌酸锰对可见光吸收较对比例3更好,带隙较比例3有所降低。

65.图5所示为实施例2所制备的钶铁矿相铌酸锰材料的光催化降解性能曲线,结果表明,本发明的样品对罗丹明b有光催化降解性能。

66.实施例结果表明,本发明通过湿化学合成工艺的改进创新,通过对钶铁矿相多元氧化物湿化学制备的反应前驱体进行低温预处理从而达到调控产物晶化程度的效果。合成工艺简单,易于操作。上述实例仅作参考,具有和本发明相似或者从本专利思路出发而延伸的提高钶铁矿结构材料结晶度的方法,均在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1